某船冷藏系统压缩机连杆折断原因分析

韩文玉,陆 洋,张 波

(中国卫星海上测控部,江苏江阴 214431)

某船冷藏系统压缩机连杆折断原因分析

韩文玉,陆 洋,张 波

(中国卫星海上测控部,江苏江阴 214431)

文章分析了某船冷藏系统压缩机连杆折断的原因,提出了防止类似故障发生的方法及技术措施,并进行了试验验证;此外根据该船工作特点对其冷藏系统的运行参数进行了优化,为提高设备可靠性、改进设计,保障设备高效运行提供了借鉴。

冷藏系统;压缩机;连杆;吸气冷却;膨胀阀

某船现有冷藏系统以传统的R22为制冷剂,核心部件为德国BOCK HG34P/315-4型和BOCK HA5/830-4型压缩机。其中,BOCK HG34P/315-4型为半封闭活塞式高温压缩机,共4台,制冷循环采用回气冷却方式[1],额定制冷功率为15.4 kW;BOCK HA5/830-4型为半封闭活塞式低温压缩机,共2台,制冷循环采用辅助空气冷却方式,额定制冷功率为18.6 kW。每台压缩机均配置独立的蒸发、冷凝和控制系统形成制冷循环。

冷藏系统机组工作过程中,对各冷风机热交换量的控制,可以实现机组工作工况下运行时间的基本平衡;另外,压缩机的运行状态可以通过控制系统和库房温度、吸气压力的调节得到改善,以实现库房温度的稳定,提高水果库、蔬菜库的温度控制精度。机组在维持库温工况下单机工作时,能达到100%的备份率。该冷藏系统改造4年来,运行稳定,故障率极低,未发生严重故障。

1 故障概述

2010年8月29日,本地时间16点左右,该船航行于南太平洋赤道附近海域,冷藏系统高温机组1台压缩机出现高温报警,进排气端压力分别为0.3 MPa和0.4 MPa,压缩机排气端压力偏离正常运行时的参考值 (参考值为:吸气端0.11~0.32 MPa、排气端1.20~1.90 MPa) 较大。高温机组停机约20 min后,检测该压缩机汽缸排气端表面温度约73℃,曲轴箱表面温度约70℃,而机组停机前值班人员巡视测量时,该压缩机汽缸排气端表面温度达135℃、曲轴箱表面温度80℃以上,据此情况初步分析认为进排气阀组故障。

在更换该压缩机气阀组时,发现汽缸活塞阻力较大,随后对机组拆解检查,发现其3#、4#汽缸(从输入端编号)活塞连杆已折断,其曲轴箱内壁及1#、2#汽缸连杆表面布满折断连杆磨削的金属颗粒,金属颗粒呈银白色,金属光泽明显。折断连杆对应的曲轴表面布满熔化金属,且表面粗糙,并伴有高温烧蚀的灰黑色痕迹,曲轴箱内壁有中度油泥沉积,分析发现主要为压缩机运动部件的磨损物和氟利昂、润滑油中的残留污染物。压缩机活塞、活塞环及汽缸壁状态良好,但曲轴、连杆 (共4根,其中2根大端耐磨合金磨损)部件已经无法在现场修复。

2 连杆折断原因分析

该船近年来海上作业时间达到每年200天以上,主要航区为高热负荷海域的赤道附近,其冷藏系统严格按照无限航区条件设计,即海水温度32℃、环境温度45℃、相对湿度90% (有凝露)、24 h连续运行,压缩机防护等级为IP65。航行过程中,冷藏系统机房条件和库房热平衡指标一直保持在设计条件范围内。除库房每天开启时间、次数超过设计值外,外界环境变化并未导致系统负荷过大。BOCK HG34P/315-4型压缩机的电机、曲轴箱、润滑油的冷却方式是采用回气 (即经过蒸发器吸收汽化潜热后的制冷剂)冷却,该过程提高了回气的过热度,可以防止活塞压缩行程中制冷剂温度低于该压缩压力下的饱和蒸汽温度而使制冷剂液化从而对排气阀片造成损伤甚至损坏,因此压缩机必须保证在规定的制冷剂流量和温度范围内才能可靠、高效工作,否则将导致压缩机、驱动电机温度过高、负荷过大及润滑油温度过高,使压缩机每次启动运行过程中工况呈现恶化的趋势。故障压缩机发生连杆折断时累积运行时间为5 173 h,在50 Hz、380~420 V Y电制下额定转速为1 450 r/min,工作电流为12.2 A,额定输入功率约8.0 kW,也适用于60 Hz、265~290 V△/440~480 V Y电制下运行,据此可排除材料缺陷或疲劳等偶然原因导致了该严重故障;从其表象分析,其连杆折断的直接原因应为该压缩机润滑恶化,分析如下。

1)根本原因是压缩机温度过高导致润滑油物性降低、润滑能力下降。

润滑油的润滑作用[1]的产生有赖于润滑油在啮合区与金属表面形成的一层油膜,对于普通润滑油而言,该油膜为物理吸附油膜,靠润滑油的粘度形成,是分子间力 (即范德华力)作用的结果;而对于高级润滑油而言,该油膜为化学吸附膜或化学反应膜[2],是由添加剂与金属表面以化学键的形式生成的金属皂或金属络合物。然而无论哪种润滑油,当温度超过极限值时,油膜或脱落或化学键遭到破坏,都将导致金属与金属直接接触,从而导致不正常磨损以致产生严重后果。由于吸气量不足,该压缩机温度过高,导致润滑油逐步失效,从而导致磨损加剧,所以润滑油物性降低是该故障发生的根本原因。

该船在此次航行过程中冷藏系统的运行状态为:平时维持库温时采用双机组同时工作,进排气阀组上50%一级能量调节、进排气旁通二级能量调节均置于自动工作模式下,使得回气对压缩机的冷却能力降低50%以上;回气温度 (约11℃)和过热度的提高使其冷却能力再次降低约15%,导致压缩机排气温度和压力升高,驱动电机的电流增大 (随运行时间的延长,电流持续增大,温度持续升高);油泵供油能力逐渐降低,进而使压缩机润滑状况进一步恶化,最终导致了故障的发生。在故障前的运行检查、监测中,已发现故障压缩机汽缸排气端表面温度达135℃、曲轴箱表面温度达80℃以上。冷却水进出温差在0.5~1.5℃之间,远小于正常值,冷却水带走的库房热量减少,表明制冷量明显下降。而且记录表明,压缩机单次启动运行时间和24 h总运行时间较长,平均达到0.6~1.2 h和13~17 h,已超过了最严酷设计条件下的理论值0.4 ~0.8 h和9.5 ~10.9 h。

冷藏系统的运行状态和实测数据表明,故障压缩机的吸气量不足导致了排气和机体温度过高。由于机体、缸盖均为铸铁,由其表面温度可推断出曲轴箱内温度达了85℃或更高,在此高温下润滑油粘度急剧降低、润滑效果[3]接近丧失,润滑油物性急剧降低,质地已发生改变 (从泄放的滑油白黄色泽及存在大量泡沫就可以看出)。同时,在此高温下,连杆轴承巴氏合金材料开始变性,质地变硬,加之润滑的恶化,使得摩擦力持续增加,曲柄销、连杆大端内圈摩擦发热导致材料膨胀,从而间隙变小,导致连杆轴承和曲柄销抱死,而此时电机仍高速运转,最终导致3#、4#汽缸连杆折断。折断连杆在曲轴带动下依然高速旋转,故产生了类似切削状金属磨粒。该过程中,电机电流、压缩机发热量继续增大,最终导致压缩机超温报警而停机,并卡死于停机时的位置。

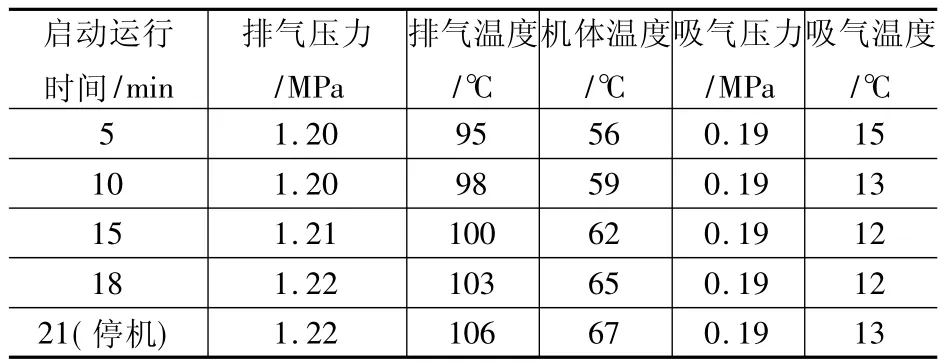

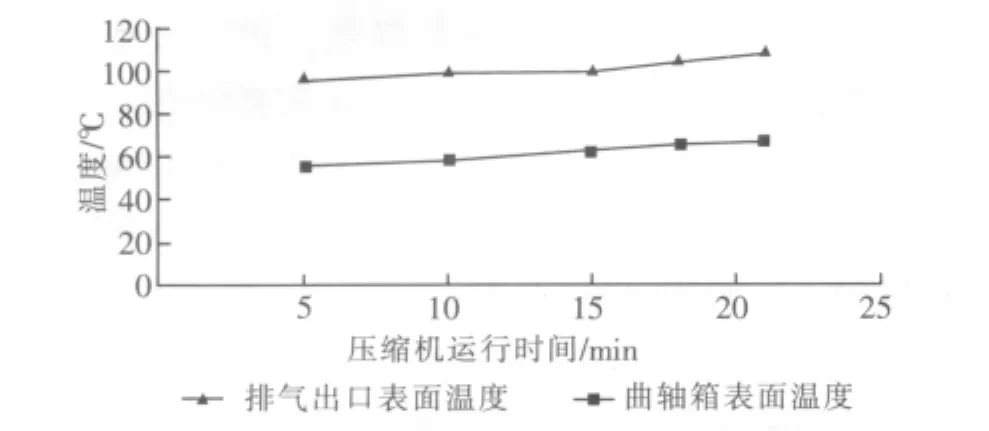

表1给出了高温机组某压缩机于本地时间2010年9月22日00:20左右的进排气端表面测量参数,此时船舶航行于太平洋约173°E、16°S海域(环境温度较2°N海域低),能量调节装置已经改变为停止状态;图1给出了其排气和曲轴箱温度随时间的变化趋势。可以预见,若压缩机能量调节装置置于自动状态或船舶航行于更高热负荷状态(如白天),运行时间将更长,排气温度将更高,连杆折断的故障极可能在短时间内复现。

表1 高温机组某压缩机的运行参数

图1 某压缩机排气和曲轴箱温度趋势

2)直接原因是润滑油变性和油量减少。

润滑油的粘温特性[3]表明,随着温度升高,润滑油的粘度逐渐减小,导致润滑油油膜被逐步破坏。另外,故障压缩机排气和曲轴箱温度过高,也使润滑油汽化加快,油气分离器分离效率降低,导致流入系统中的油量增大。同时,由于机组总吸气量不足加之长时间在50%排量下运行,使制冷剂平均流速降至正常状态的50%以下,导致被带入系统管路中的润滑油回流的能力降低 (动能减少约75%)并逐渐沉积在系统中,使曲轴箱油位下降,极易造成润滑油瞬时断流。然而,过高的润滑油温度也使油泵内泄漏增大,泵油量减少,造成压缩机曲柄销轴承供油不足。泄放的润滑油明显减少且表面积聚较多泡沫,以及曲轴箱及曲柄销部位润滑油孔中存在较多积碳等状况表明,排气及曲轴箱的高温已经导致了润滑油的氧化、脱氢,由此造成供油孔局部堵塞,连杆轴承和曲柄销之间摩擦力增大,摩擦导致发热,促使温度升高使润滑进一步恶化,以致形成恶性循环。

该故障中,由于润滑油已经发生变性或系统遭到污染,视液镜积污严重,导致没有及时发现曲轴箱润滑油量减少,加之位置设置不当,造成设备管理人员不便观测。

3)库房管理和机组运行策略不当加速故障进程。

该冷藏系统在维持工况下应为单机组工作、另一机组处于备用状态,但由于冰库每天需要开、关十多次,且保温设施未得到有效利用,库房温度回升过高,导致系统热负荷增大。为确保库温稳定于设计状态,该系统压缩机在双机组工作方式下长时间运行,但制冷剂流量的不足使吸气压力降低,导致机组在库房温度未达设定值时压缩机停机,而此时冷风机、电磁供液阀依然处于工作状态,又使吸气压力很快回升至启动压力触发压缩机启动运行,造成机组启停极度频繁。为避免压缩机频繁启停并维持其运行状态,机组管理人员不得不将能量调节装置置于自动工作方式。自动方式下,压缩机运行时能量调节装置开始工作,使压缩机长期处于50%负荷甚至二级能量调节下运行。该工作状态同时导致机组之间制冷量和同系统内部库房之间制冷量分配不平衡,而且这种不平衡很难被发现。由于自动方式下,故障压缩机1#、2#汽缸进排气阀旁通使1#、2#汽缸实际负荷接近零,故磨损不大,而3#、4#汽缸处于工作状态,负荷较高,润滑恶化造成的磨损显著增大,最终出现连杆轴承抱轴并导致连杆折断的故障。

3 防止类似故障复现的技术措施

1)确保压缩机足够的吸气量。

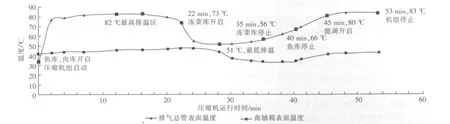

对除故障压缩机组外的5台压缩机运行状态进行连续监测、检查发现,排气温度均高于100℃,曲轴箱表面温度达到65℃以上,且排气温度呈现持续上升的趋势 (如表1、图1中数据所示)。对各系统膨胀阀开度进行检查发现,开度均过小,导致制冷剂流量不足。经过重新调试后,机组运行情况得到改善,在2010年10月1日至4日于166°E、0°N附近海域对系统进行监测表明,4台高温机组压缩机每天总运行时间由原先的26~30 h降低到14~18 h,2台低温机组压缩机每天总运行时间由原先的25 h降低至18 h左右,初期、中期排气总管表面温度降低到95℃以下,末期温度降低到60~85℃ (单库房运行时制冷剂流量小,机体及温度稍高),且呈现持续下降并趋于稳定的趋势,如图2。图2表明,冻菜库开始制冷剂供液后,该压缩机吸气量增大,对压缩机的冷却效果增强,使排气温度、机体温度降低,亦表明冻菜库制冷剂供液量偏大,可减少膨胀阀开度~45°(已经调整,最低排温57℃)。

图2 低温机组压缩机运行时温度随时间变化曲线

2)控制进压缩机回气过热度。

调节膨胀阀开度使压缩机保持额定的吸气量时,为防止液击,同时提高压缩机效率、降低电机负荷,要求压缩机排气温度高于相应排气压力下制冷剂的饱和蒸汽温度15~20℃左右。一般排气温度在运行初期不超过95℃,全负荷运行末期不超过75℃,比如R22饱和蒸汽压力1.5 MPa时的对应温度约为42℃,此压力下排气总管表面温度50℃ (实际排气温度高于该值)时对压缩机来说是安全的,不会造成液击。实际上本船冷藏系统压缩机排气压力均低于1.5 MPa,防止液击的裕度更高。调节时可以以系统运行后期高温机组吸气端表面温度不高于0℃ (表面轻度积霜)、低温机组吸气端表面温度不高于-20℃ (中度积霜或轻度结冰)作为参考,以使润滑油、汽缸活塞缸盖组件吸收的热能能够得到有效转移,从而降低排气温度,避免电机发热,减少压缩机运行时间,使压缩机处于良好工作状态。

3)减少50%吸气量运行时间。

以上的分析及实测机体、排气温度曲线可知,吸气量过小将导致排气和机体温度过高,并造成单次启动运行时间过长,因此应控制压缩机50%吸气量运行时间在总运行时间的15%或8 min/次以内,即要降低一级能量调节启动压力由0.20 MPa至0.11 MPa、复位压力由0.30 MPa 至0.17 MPa 以下,降低二级能量调节启动压力由0.16 MPa至0.08 MPa、复位压力由0.25 MPa(来自控制器读数)至0.14 MPa,降低停机压力由0.10 MPa至0.06 MPa;甚至可以将二级能量调节优先启动,即与一级能量调节启停参数互换。

故障压缩机曲轴由2组曲柄销组成,曲柄之间呈180°夹角,大直径的曲柄销驱动活塞往复运动的同时承担平衡作用,曲柄销之间无中间轴承,而该压缩机长期在50%吸排气工况下运行,即3#、4#汽缸对应的曲轴部位长期受单方向的作用力,而1#、2#汽缸对应的曲轴部位长期不受力,单方向的受力方式导致作用在曲轴上的径向力得不到有效平衡,由此造成曲轴自身平衡能力丧失的隐患,并对处于曲轴末端的油泵的稳定运行造成不利影响;而且,压缩机在50%负荷下运行,会使其整体平衡状态遭到破坏,对压缩机及联结管系的可靠运行造成不利影响,经现场测试,50%负荷下压缩机的振动幅值由3.3 mm增大到3.9 mm。

4 结束语

该船冷藏系统制冷机组自改造完成后4年累计运行高达53 160 h且长时间处于排气、机体温度过高运行状态,为防止该类严重故障的再次发生和避免由此造成的食品保存风险,冷藏系统运行及库房管理中还需注意以下事项。

1)在单机组各库房制冷量分配均衡、进排气参数正常条件下,可采用双机组运行维持库温,以防止机组单次启动运行时间过长,并降低水泵总运行时间。

2)若出现个别库房温度下降过慢或过快情况,可适当调整该库房膨胀阀开度 (以阀芯旋转90°为一个调节单位,ΔSH/360°≈4℃),以减少机组为该库房而长时间处于低负荷运行的状态或蒸发温度过低而导致压缩机排气温度过低。

3)调试正常后的系统在运行中若出现库房温度下降较慢且吸气端严重积霜或排温较低,首先应检查蒸发器积霜情况,若膨胀阀积霜严重应检查制冷剂流量是否足够及系统密性。

4)机组管理人员巡视时还需测量冷却水进出口温差,计算评估压缩机每天运行时间 (热带海域平均每天不超过理论时间110%),若出现运行时间延长需要及时检查原因。

5)应按由高温到低温次序开启库房并做好保温工作,每天开关门次数高温库不超过4次、低温库不超过2次,每次开启时间不超过30 min。

6)每年对库房进行清空,以检查包括库房在内的系统密性,对所有机组进行停机维护,清洁滤器,更换润滑油、干燥剂并检查其污染、变性情况,校验各仪表精度、控制器设定值,视情检查压缩机油泵、曲轴、连杆、活塞等运动部件磨损情况,从而确保系统各库房制冷分配均衡和可靠运行。

[1]王汝森.润滑剂摩擦化学 [M].北京:中国石化出版社,1994.

[2]Xue Q,Liu W.Tribochemistry and the development of AW and EP oil additives-a review [J].Lubrication Science,1994,7-1(7):81-92.

[3]Riazi M R.Characterization and properties of petroleum fractions[M].West Conshohocken:ASTM International,2005.

The reason of the cracks of the compressor connecting rod of the refrigeration system was discussed and the measures preventing the failure were offered,which was inspected in the experiment.The operation parameters of the refrigeration sysem were optimized according to the working characteristic of the ship,which can be referred to improve the reliability,technodesign and effectiveness of the system.

refrigeration system;compressor;connecting rod;cooling by inlet gas;expansion valve

U674

C

1001-8328(2013)01-0016-04

韩文玉 (1969-),男,江苏泰州人,高级工程师,大学本科,主要从事船舶修造及机电设备管理工作。

2012-07-04