某型船舱底材料氢脆敏感性实验研究

杨青松,雷渡民,余 鹏

(91872部队,广东湛江 524000)

0 前言

某型船舱底积存油污水较多,钢质部件腐蚀严重,虽焊有三元锌牺牲阳极作为阴极保护措施,但从实船测的电位数据情况看,该型船舱底多处部位电位值差异较大。经对该型船主机舱舱底进行电位测量,其造水机前方区域的电位为-600 mV(参比电极:Cu,CuSO4),而2#泵前方及通海阀左右两边的电位在-860~ -954 mV。由于某型船舱底及船体均为为高强钢,按照HSE(health and safety executive)[1-2]推荐高强钢的阴极保护电位不能负于-870 mV的要求,某型船舱底保护电位范围存在较大的误差。由此可见,某型船目前的舱底保护设计电位范围处于并非理想的范围之内,即现有舱底牺牲阳极未达到设计保护要求,有氢脆危险的隐患。特别是在牺牲阳极安装部位,电位为牺牲阳极的电极电位,在-950 mV以上,存在极大的氢脆危害。因此,需重新研究调整该型船舱底的阴极保护设计,在综合过去实验结果的基础上,进一步得出该型船舱底的准确阴极保护电位范围,以便选用相对稳定、误差较小的低电位牺牲阳极对该型船舱底进行阴极保护,以避免不出现氢脆的危险。由于高强钢对氢脆非常敏感,而相关标准和要求对其的阴极保护电位范围较宽[3],加上目前国军标规定的船用牺牲阳极的电极电位均相当负,对某型船的舱底材料有极强氢脆危害。因此,解决上述问题的关键是要通过实验摸清某型船的舱底材料的相对准确氢脆敏感电位,其次是根据得出的氢脆敏感电位,筛选出对某型船的舱底材料安全的低电位牺牲阳极材料,最终实现保护舱底减轻腐蚀的目的。

1 氢脆敏感性实验研究

1.1 实验材料

采用某型船舱底材料及船体材料921A裸钢及涂层钢。

1.2 实验仪器

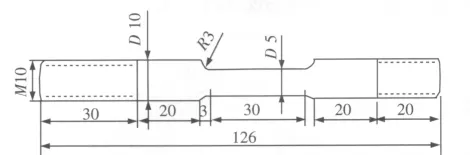

实验仪器为恒应变速率实验机。该仪器是最近新发展起来的一种快速评价材料应力腐蚀开裂(SCC)敏感性的先进手段,与传统的恒载荷实验机相比,其显著优点是测试速度快,可大大节约时间和试样数量。试样规格按照国标要求尺寸如图1所示。

图1 试样尺寸

1.3 实验方法

实验方法为慢应变速率实验;采用恒应变速率实验机,通过断裂应力σ、断裂时间t、断裂能E、氢脆系数FH等指标及断口形貌特征的辅助分析,评定材料的应力腐蚀敏感性。

1.4 实验结果及讨论

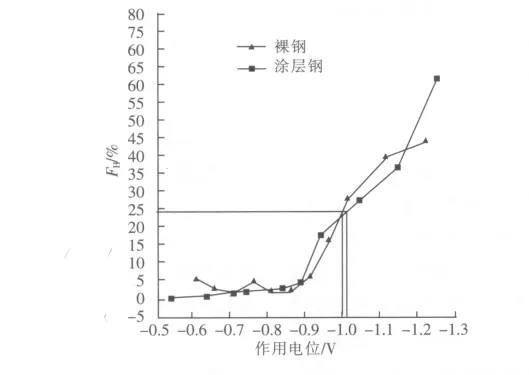

图2是实验中不同极化电位下的氢脆敏感性。

图2 不同极化电位下921A钢氢脆系数的变化曲线

从图2中不同极化电位下氢脆系数FH的变化曲线可看出:随极化电位变负,氢脆系数呈现出先稳定后总体增大趋势。在自腐蚀电位正于-0.900 V的电位下,氢脆系数在3%左右波动,材料处于安全区;在负于-0.900 V,氢脆系数迅速增加,当电位负于-0.940 V氢脆系数增至10%以上,表明氢脆敏感性迅速增强;在负于-1.020~-1.190 V范围内氢脆系数从25%增至40%材料进入危险区和脆断区。

1.5 电化学测试实验

采用2273电化学综合测试系统测量试样在弹性变形阶段、均匀塑性变形阶段、不均匀塑性变形阶段和断裂阶段下的极化电流和电化学阻抗谱[4],分析材料的电化学性能。将极化电流和交流阻抗结合分析可得出如下几点。

1)在-0.74O V电位下,由于涂层防护电阻存在,拉伸初期材料阻抗值比较大,极化电流较小,发生均匀塑性变形后,涂层开始开裂,电极反应的阻力降低,极化电流有所增加,但直到涂层完全破裂失效,材料断裂极化电流却基本稳定,没有增大多少。

可见在拉伸过程中,在变形过程中随裂纹的萌生、扩展,阴极反应更加容易,极化电流应当增大,但同时裂纹尖端形成微小的阳极,使阳极溶解的电流也有所增加。因此,总体上极化电流还是保持稳定。由此可见,此时高强涂层钢在海水中耐腐蚀的性能较好。同时,也说明材料阳极的腐蚀速率增加。在此电位下的应力腐蚀主要以阳极溶解为主,但材料的强韧性并没有降低。

2)在-0.840~-0.890 V电位下,材料在发生变形的过程中,整个阶段阻抗值都比较大,电极反应阻力很大。电极反应的阻力先增加后有所降低,极化电流先稳定后增加,材料被保护的很好,与-0.740 V电位下相比,此电位下的电极反应阻力较大,说明阳极溶解程度较小,同时极化电流也较大,说明此过程由吸氧扩散控制反应。当材料进入不均匀塑性变形后,极化电流的增加,说明此时阴极进行的还有析氢反应。

3)在-0.940 V电位下,材料在均匀变形阶段时电极反应的阻力也较大,但在-0.940 V电位下电极反应的阻力在不同阶段变化与前者相比较小,但仍然是先增加又有所降低;极化电流先明显降低再稳定变化。说明在此极化电位区向内,虽然材料的变形使阴极反应进行的更加容易,但极化电流的稳定说明阴极反应仍是主要控制因素。在不均匀塑性变形过程中,Had沿变形中产生的裂纹进入材料内部,并与位错和滑移系交互作用,积累到一定程度会使材料强度不变但韧性有所降低,因此,此时材料强度没有明显变化,延伸率、断面收缩率明显有所降低。

1.6 断口形貌观察

在上述电化学实验的基础上,利用高倍金相显微镜和扫描电子显微镜观察断口的宏观形貌及微观形貌,并进行能谱分析。通过观察不同条件下(极化电位)慢拉伸断口的照片,可以看到在不同极化电位下,断口存在不同的颈缩现象。在-810~-860 mV时,断口有明显的颈缩,表明未出现应力腐蚀现象;在-900 mV以后,颈缩已明显减小,并在多个方向上出现了撕裂痕;在-1 050 mV后,断口的颈缩已不明显,并出现明显的45°倾斜角,具有典型的脆性断口的宏观形貌。

1.7 实验研究结论

所有实验材料在极化电位正于-900 mV时,材料的氢脆系数很小,远远低于氢脆危险区,断口也表现微孔聚集型的韧性断裂;从负于-900 mV开始,断面收缩率迅速减小,氢脆敏感性迅速增加,断口开始出现准解理和溶解形貌复合的断裂特征形貌;负于-990~-1 020 mV后,材料进入氢脆危险区,断口出现解理、沿晶、穿晶等脆性断裂的特征。

2 结束语

综合上述实验研究结论,按照HSE推荐高强钢的阴极保护电位不能负于-870 mV的要求,确定选用电极电位范围在-770~-850 mV的低电位牺牲阳极对某型船舱底进行阴极保护,方可保证舱底材料不会出现氢脆的危险。这与DNV offshore Standard(2000)[5]推荐屈服强度大于 550 MPa 的高强钢 (其中921A钢屈服强度为590 MPa)的保护电位范围 (-770~-850 mV)相一致。

[1]Seong-Jong Kim,Seok-Ki Jang and Jeong-ⅡKim.Effects of post-weld heat treatment on optium cathodic protection potential of high-strength steel in marine environment conditions[J].Materials Science Forum,2005,5:133-136.

[2]J.Billingham,J.V.Sharp.Review of the performance of high strength steel used off shore[J].Health& Safety Executive,2003:111-117.

[3]翁永基,赵海燕.用丝束电极 (WBE)评价不锈钢在NaCl溶液中点蚀敏感性 [C].2004年腐蚀电化学及测试方法学术交流会:武汉,2004:164-169.

[4]C.Batt,J.Dodson,M.J.Robinson.Hydrogen embrittlement of cathodically protected high strength steel in sea water and seabed sediment[J].British Corrosion Journal,2002,37:194 -198.

[5]E.Lemieux,E.Keith and E.A.Hogan.Performance evaluation of low voltage anodes for cathodic protection[A].NACE Intemational.Corrosion 2002 [C].Denver:NACE International,2002:1 -11.