钠-钙双碱法烟气脱硫工艺研究

刘志禹,齐慧敏

(中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

随着我国工业的发展,工业烟气中二氧化硫排放日益严重,二氧化硫对环境和人体造成的损害逐渐被国家和社会重视,因此多种烟气脱硫工艺技术便应运而生,这些技术不管是从国外引进,还是自主研发,按其操作特点或使用脱硫剂的类型均可分为湿法、半干法和干法脱硫技术三种。其中湿法烟气脱硫因其工艺简单,操作安全,成本低,脱硫效率高等特点,占烟气脱硫工艺的主导地位。湿法烟气脱硫工艺按其使用的脱硫剂和工艺流程不同主要分为钙法、钠法和双碱法等。由于钙法采用生石灰或石灰石作为脱硫剂,受到脱硫剂在水中溶解度的限制,容易在吸收塔、喷嘴和管道内产生结垢,影响了整个脱硫系统的正常运行;而钠法是一种高效率的脱硫方法,同时还具有反应速度快、液气比小等优势,但是由于钠碱价格比较昂贵,市场价格较高,因此导致了操作成本的增加,对于长期运转的烟气脱硫设备而言,其长期脱硫成本是巨大的。

用廉价的脱硫剂容易造成结垢堵塞问题,单纯采用钠碱脱硫剂运行费用太高而且脱硫产物不易处理,二者矛盾相互凸显,钠-钙双碱法烟气脱硫工艺应运而生,该工艺较好的解决了上述矛盾。钠-钙双碱法是采用钠基脱硫剂进行塔内脱硫,由于钠基脱硫剂碱性强,吸收二氧化硫后反应产物溶解度大,不会造成过饱和结晶,造成结垢堵塞问题。另一方面脱硫产物被排入再生池内用钙基碱进行还原再生,再生出的钠基脱硫剂再被打回脱硫塔循环使用[1]。与石灰石或石灰湿法脱硫工艺相比,钠-钙双碱法烟气脱硫技术具有不易堵塞设备、运行可靠性高、操作费用低、脱硫效率高等优点。

我国钠-钙双碱法烟气脱硫工艺研究工作起步较晚,因此工业化技术较少,而且多数不成熟,和国外相比仍有较大差距。本文将详尽地介绍国外钠-钙双碱法烟气脱硫工艺的发展历程和主要工艺方法,并对发展趋势做一展望。

1 钠-钙双碱法烟气脱硫基本原理

在整个钠-钙双碱法烟气脱硫体系中主要发生3部分反应:

(1) 脱硫反应

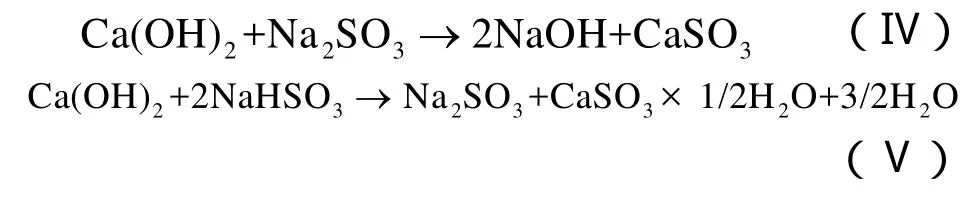

(2)再生反应

(3)氧化反应

当脱硫塔内脱硫反应达到平衡后,主要发挥作用的脱硫剂为 Na2SO3,主要发生反应(Ⅲ),为了维持较高的脱硫效率,需要向系统内补入适量的Na2CO3或NaOH来维持整个体系的pH值,将反应后得到的无脱硫活性的 NaHSO3送入再生系统,使用石灰进行再生,主要进行反应(Ⅴ),使没有脱硫活性的NaHSO3再生成Na2SO3重新回到脱硫系统内进行脱硫反应。再生反应产物CaSO3进入氧化系统进行氧化反应,得到石膏。整个钠-钙双碱法消耗了石灰,使得具有脱硫活性的钠碱得以重新回用,从而达到了在保证较高脱硫效率的条件下,消耗较低廉脱硫剂的目的。

2 钠-钙双碱法烟气脱硫工艺

国外钠-钙双碱法烟气脱硫工艺研究自上世纪70年代开始到现在,已经逐步发展系统化和完善化,工艺技术经过几代技术的改进,现在已经能够大规模的应用于工业领域[2,3]。钠-钙双碱法的工艺研究经历了三代技术发展,每次技术革新都伴随着工艺流程,脱硫剂以及设备方面的研发,现就这几代技术发展历程做详细介绍。

2.1 第一代双碱法烟气脱硫技术

上世纪 70年代初,由于使用石灰石或生石灰作为脱硫剂的钙法烟气脱硫工艺在烟气处理过程中会产生沉淀,从而阻碍反应的进程,而且还会造成整个烟气处理系统的堵塞,因此需要定期的去除积攒在反应器内部、表面和管道里的沉淀。有时反应器内积攒的不溶物沉淀过多,从而不得不更换反应器,这就会使操作成本增加。因此需要一种连续的,更加低成本的工艺方法,钠-钙双碱法烟气脱硫工艺技术应运而生。Robert J.Phillips在1970年的第五届空气污染年会上发表的名为《湿法控制二氧化硫气体排放》[4]中提出使用纯碱作为脱硫剂,使用石灰作为再生剂,可以有效的进行烟气脱硫。由于生石灰经消化后生成的熟石灰碱性较强,在再生过程中再生效率较高,从而使得再生反应所需时间相对较短,在这一时期的钠-钙双碱法工艺中大量被使用,因此这一代双碱法烟气脱硫工艺的特点就使用生石灰作为再生剂。

然而,第一代双碱法工艺还面临很多问题:

第一,再生剂使用效率过低。在再生过程中,提高再生剂石灰利用率的有效方法就是降低浆液的pH,然而这就势必会降低再生液的脱硫能力。

第二,再生系统中的钙残留问题。如果从再生系统返回的再生脱硫剂中的钙组分过多,不管是可溶的还是不可溶的,这都会造成在吸收塔脱硫过程中产生大量的不溶物沉淀,这就会堵塞吸收塔和管道。这个问题是双碱法最严重的问题之一。

针对第一个问题,FMC公司的Bruce Irving Wall等人[5]采用精确控制再生液和吸收塔流出浆液 pH的方法初步解决了石灰利用率的问题。他指出吸收塔中浆液pH下降到5.9~6.3时,将一部分吸收塔流出液排出塔外进行再生,再生器中加入一定量的消化后的石灰进行再生,控制再生液的pH=8~8.5,pH太高会使加入的石灰出现过饱和状态,使再生浆液中的Ca2+结垢,pH太低会使再生液中NaHSO3没有完全转化为Na2SO3,从而使再生液的脱硫效率下降。再生液与吸收塔流出液进行适当的混合,控制pH=6~7,此时混合液中Na2SO3的浓度为3%~14%,NaHSO3的浓度为3%~9%,混合液返回吸收塔中重新进行脱硫反应。此方法对整个系统pH值的控制不仅提高了再生剂石灰的使用效率,而且使再生液中Ca2+浓度最小化。

针对第二个问题Envirotech公司的Donald等人[6]提出了几点解决方法:

(1)采用固定再生器中不溶物沉淀的方法;

(2)将从再生器中排出的部分不溶物沉淀循环送入再生器,作为晶种,以方便后续沉淀的脱水和减少沉淀粉末的残留。

(3)对流出的上层澄清再生液进行 Na2CO3软化处理,进一步除去澄清再生液中残留的Ca2+。

使用生石灰作为再生剂的钠-钙双碱法为整个双碱法奠定了坚实的基础,使双碱法工艺技术在工业上的应用成为可能。时至今日,国内自主研发的钠-钙双碱法烟气脱硫工艺大多都借鉴于此。

2.2 第二代双碱法烟气脱硫技术

由于石灰石比生石灰更加的廉价,因此用石灰石代替生石灰作为钠-钙双碱法工艺的再生剂逐渐成为热点。但是使用石灰石作为再生剂在脱硫效率、再生剂的使用(再生反应速率和反应转化率)和副产物的性质等方面均和使用生石灰作为再生剂完全不同。石灰石作为再生剂的再生原理如下式:

1982年之前,几乎全部的双碱法脱硫工艺均采用生石灰-钠基的系统,正是由于石灰石的再生反应活性低于生石灰的反应活性,因此为了达到较高的再生转化率,需要过量的添加石灰石,但是这样会造成再生液中Ca2+浓度过高和石灰石使用效率不高,因此需要一种更加准确控制再生反应的工艺技术。

在这一阶段 FMC公司做了大量的工作[7~9]。他们指出通过控制关键参数的方法可以有效的提高脱硫效率和再生效率,这些关键参数有:

(1)返回的再生液的pH值。再生器中,再生液的pH应控制在6.4~6.8。pH值过高,CaCO3的使用效率下降,pH值过低再生液的吸收效率下降。

(2)流出吸收液的pH值。从吸收塔吸收SO2后在塔内循环使用,当PH下降至6.0~6.3时,将流出液进行再生。pH值过高限制再生过程中NaHSO3/Na2SO3的转化率,pH值过低则会造成吸收液的使用效率过低。流出吸收液的pH值是通过返回的再生液的流量来控制的。

(3)再生过程中NaHSO3/Na2SO3的转化率。再生过程中 NaHSO3只有部分被转化为 Na2SO3,这一转化率为 35%~60%,在这一理想的转化率下,石灰石的使用率能够达到 85%~90%,乃至更高。NaHSO3/Na2SO3转化率高于这个范围,就会使石灰石的用量增加,从而使石灰石的使用效率降低,而NaHSO3/Na2SO3转化率低于这个范围则说明流出吸收液没有达到使用极限就进行了再生,这样便会增大操作成本。

(4)再生过程中NaHSO3的绝对减少量。再生反应过程中,NaHSO3的绝对减少量建议为 0.1~0.3 M。如果减少量少于这一范围,则需要更多的流出吸收液进行再生。

除了以上这4个因素外,有关CaCO3的使用方法,如CaCO3的用量、尺寸、选材也需要考虑。一般情况下,加入到再生系统中的CaCO3量最好不要大于其反应的化学计量,精确的说,不要大于化学计量的80%。使用的CaCO3一般为粉末状,其颗粒大小最好小于325目(小于45 μm)。

在流程方面,他们提出再生器采用多级再生反应系统,反应级数建议为2~4,其优点体现在以下几个方面:

(1)增加 CaCO3的使用效率,缩短再生反应的停留时间。

(2)可以通过不同的级数进料来控制 CaSO3的饱和浓度,从而尽量少地发生成核反应,而促进晶体生长反应的进行。

(3)可以通过向不同级数加入CaSO3晶种的方法,来增大CaSO3晶体尺寸,从而方便后续的脱水分离过程。

使用石灰石作为再生剂,大大降低了钠-钙双碱法的操作成本,无疑提高了钠-钙双碱法工艺的适用性和经济性。

2.3 第三代双碱法烟气脱硫技术

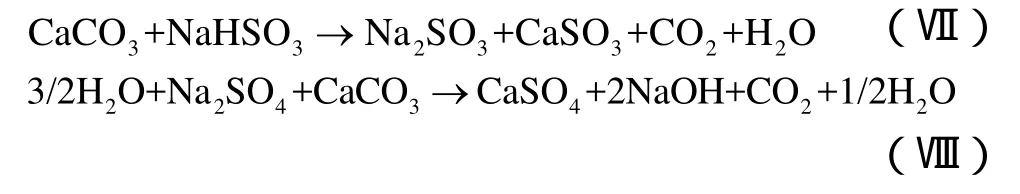

由上面介绍的钠-钙双碱法工艺技术可以知道,虽然生石灰再生活性比石灰石高,但是由于生石灰成本较高,因此工业上大多采用石灰石作为双碱法系统的再生剂。然而,这种使用石灰石作为再生剂再生后得到的脱硫剂的pH值一般都在7以下[7],这是因为当pH大于7以上时,石灰石再生反应的速率会大大降低,从而延长再生反应所需要的时间。然而,通过实验发现当再生剂的pH=7.0~8.0时其脱硫效率显著提高。因此,如果想得到高pH值的再生液,就需要加入超过化学计量的石灰石再生剂,这样就会使再生剂的使用效率降低,增加了操作的成本。相比之下,使用生石灰作为再生剂可以得到的再生液的pH值最高可达11~13。因此采用何种再生剂就产生了矛盾,针对这一矛盾Paul F.Claerbout等人[10]提出了一种改进的双碱法解决方案,他分别使用Ca(OH)2和CaCO3作为两级再生器的再生剂,这种工艺在保持使用低廉的石灰石作为主再生剂的基础上,极大提高了再生反应的效率。从吸收塔流出的吸收剂进入再生体系,再生体系有两级反应组成,流出液先进入第一级再生器进行再生,再生后的浆液溢出到第二级再生器,第二级再生器里按照一定比例加入再生剂Ca(OH)2和CaCO3,同时补充一定量的钠碱Na2CO3。控制第二级再生器的pH=11~13,在此pH下能够发生再生反应(Ⅴ)。

在此再生器中生石灰作为再生剂参加再生反应,而石灰石和生成的沉淀一起循环回第一级再生器,将第一级再生器pH值控制在5.5~6.5,进行再生反应(Ⅶ)。反应生成的不溶物沉淀从第一级再生器底部排出到固液分离系统,完成整个再生反应。

经过两级再生反应再生的高pH值的吸收液与刚从吸收塔内流出的低pH值的吸收液混合,得到pH为7.0~8.0的吸收液返回吸收塔继续进行脱硫。

此工艺需要进一步提高操作精度,优化工艺参数,以达到脱硫效率和脱硫成本的有效统一,因此对设备和自控要求相对较高。

3 展 望

综上所述,三代钠-钙双碱法烟气脱硫工艺都围绕着如何提高脱硫效率,提高再生剂的使用效率,减少操作成本,减少钠碱用量展开研究,并提出了越来越精确的系统控制方法。而纵观国内钠-钙双碱法脱硫领域,其工艺技术较国外还具有较大的差距,借鉴国外先进的工艺技术,进行吸收和改进成为国内钠-钙双碱法工艺研究的现实和有效途径。同时,钠-钙双碱法仍有许多关键技术还有待解决,如抑制氧化、固液分离、降低碱耗、防止结垢仍是制约钠-钙双碱法向前发展的阻碍,这些也是相关领域研究人员需要关注的课题。

[1]刘天齐.三废处理工程技术手册(废气卷)[M].北京:化学工业出版社.

[2]Dawson C W.Ontario Hydro’s Flue Gas Desulphurization Program and Its Limestone Dual-alkali Technology[J].Inst.Chem.Eng.Symposium Series(C),1991,123:25-29.

[3]Hower J C,Graham U M,Wong A S,et al.Influence of Flue-gas Desulfurization Systems on Coal Combustion By-product Quality at Kentucky Power Stations Burning High-sulfur Coal[J].Waste Manage,1998,17(8):523-533.

[4]Sulur Dioxide Emission Control by Wet Scrubbing[C]. Fifth Annual Conference on Air,1970-11.

[5]Process for Separating Sulfur Oxides from Gas Streams:US ,3911 084[P].1975-10-07.

[6]Sulfur Dioxide Scrubbing Process: US ,3873532[P].1975-03-25.

[7]Wang K H,Biolchini R J,Legatski K L.Sodium-Limestone Double Alkali Flue Gas Desulfurization Method: US ,4410500[P]. 1983-10-18.

[8]Process Control of Continuous Sodium-Limestone Flue Gas Desulfurization System: US,4431618[P].1984-2-14.

[9]Sodium-Limestone Double Alkali Flue Gas Desulfurization Process with Improved Limestone Utilization: US,4687648[P].1987-08-18.

[10]Regeneration and Use of SO2Gas Scrubber Liquid in Dual Alkali System: US,4740362[P].1988-04-26.