基于有限元的离心机应力分析及评价

夏云周

(安徽机电职业技术学院,安徽芜湖241000)

基于有限元的离心机应力分析及评价

夏云周

(安徽机电职业技术学院,安徽芜湖241000)

有限元法作为一种分离机应力分析的数值分析方法,相比较传统的应力分析方法有着明显的优越性.本文对有限元法在分离机转鼓应力分析上的应用进行了总结运用,对用有限元法分析转鼓应力时应重点考虑的问题进行了讨论分析,并结合线性判定准则对其应力强度进行判定,并对其在分离机设计中的应用进行了展望.

CATIA;有限元;离心机;分析;评价

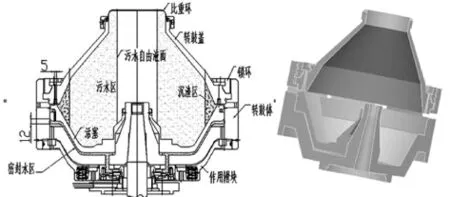

分离机转鼓组件包括底盘、转鼓、转鼓盖、大锁紧环.底盘通过螺栓固定于转动轴上,转鼓通过方螺纹齿和凹凸槽与底盘连接定位;转鼓盖用大锁紧环通过方螺纹齿固定于转鼓上端[1].

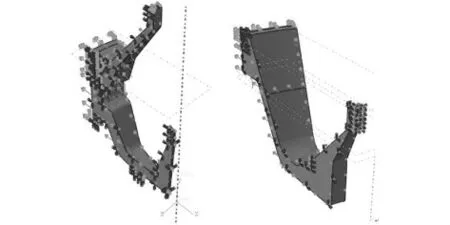

转鼓组件由2Cr13铸造加工而成,材料弹性模量为209GMPa,屈服极限下限值为490MPa,抗拉极限为665MPa,材料密度取为7900kg/m3.转鼓组件工作腔包括污水区、沉渣区、密封水区,它们与转鼓组件的受力情况密切相关,各个区域的具体范围如图1所示.组件工作转数为5937转/分钟[2].

图1 分离机液位示意图及三维装配模型

1 离心机的有限元分析

1.1 总体建模

分离机主要零部件有转鼓体、转鼓盖、活塞、锁环.它们的装配关系如图1所示.

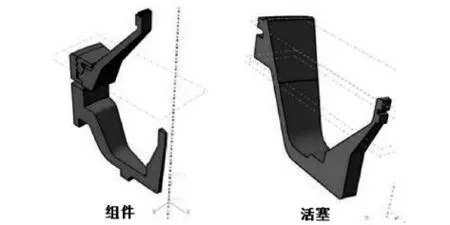

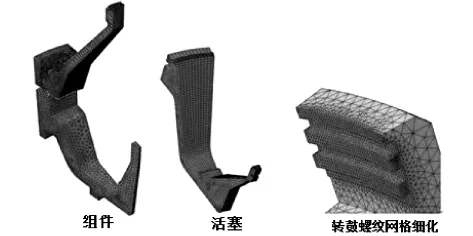

为了简化模型,忽略矩形螺纹螺旋角和切向排渣槽的影响,转鼓组件具有周期对称性,因此取模型的1/24,进行分析,考虑到活塞是套在转鼓体上,将转鼓体、转鼓盖、锁环作为一个装配件进行分析,如图2所示;取出活塞单独进行分析,如图2所示.

图2 组件及活塞

1.2 载荷分析

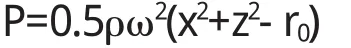

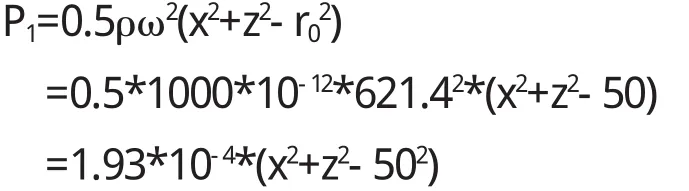

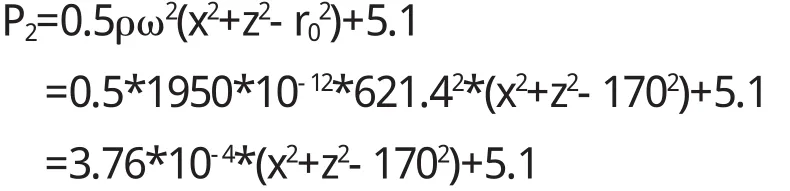

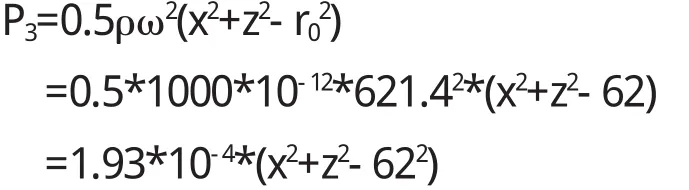

取转鼓体轴向为Y轴,那么与物料接触表面承受的介质离心压力计算公式为:

ρ为介质密度,污水密度取1000kg/m2,沉渣密度取1950kg/m3密封水密度取100kg/m3;ω为组件转动角速度,取ω=5937*2π/60=621.4s-1;x,z为接触表面任意一点的坐标;在有限元分析中采用函数加载方式直接将介质离心力载荷施加到介质接触表面上;r0为自由液面半径[3];

污水区承受压力计算公式:

污水区承受的最大压力为:

沉渣区承受压力计算公式:

密封水区承受压力:

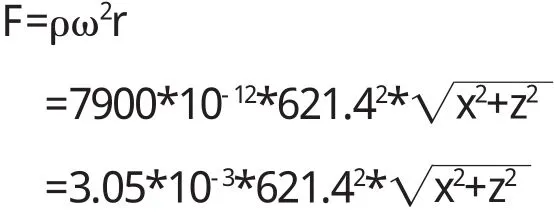

自身承受离心力的计算:

极端情况下,转鼓组件和活塞加载如图3所示.

图3 组件和活塞的边界条件以及载荷加载

1.3 边界条件

转鼓体固定于传动轴圆锥面上约束Y向(轴向)位移,组件的00和150切割面上约束切向位移(对称约束),并定义旋转周期对称接触.

1.4 划分网格

分析采用ABAQUS 6.9.单元划分采用自由格式,选用四面体单元,在矩形螺纹、切向排渣槽和各接触对表面等位置进行网格细化.如图4所示.

图4 有限元模型的网格划分

2 分析结果

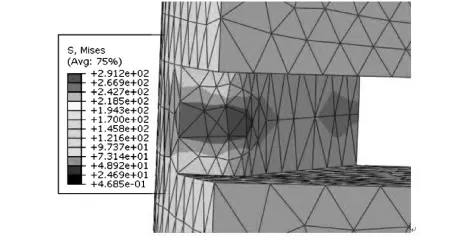

分离工况极端情况下转鼓、转鼓盖和锁环组件的应力强度分布如图5所示(图中色标单位为MPa,后面不再说明),最大应力发生在转鼓体直径110mm转角处,即云图中红色区域,其中最大应力为291.2MPa,低于材料的屈服极限,不会发生塑性变形.图6显示了排渣孔附近应力分布情况.

图5 不转鼓、转鼓盖和锁环组件

图6 转鼓排渣孔附近应力强度

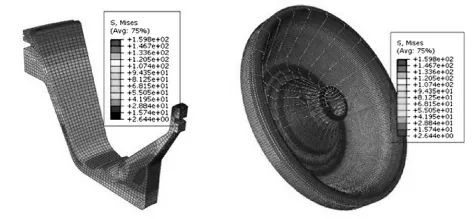

分离工况极端情况下活塞的云图如图7所示,由于ABAQUS软件强大的后处理能力,在定义了旋转周期对称接触的情况下,虽然分析了零件的1/24,我们仍然可以观察到整个零件的云图.

图7 活塞云图

3 强度评定

3.1 强度条件

转鼓件用2Cr13制成,材料的许用应力[σ]为:

[σ]=Min{0.5σs,0.33σb}

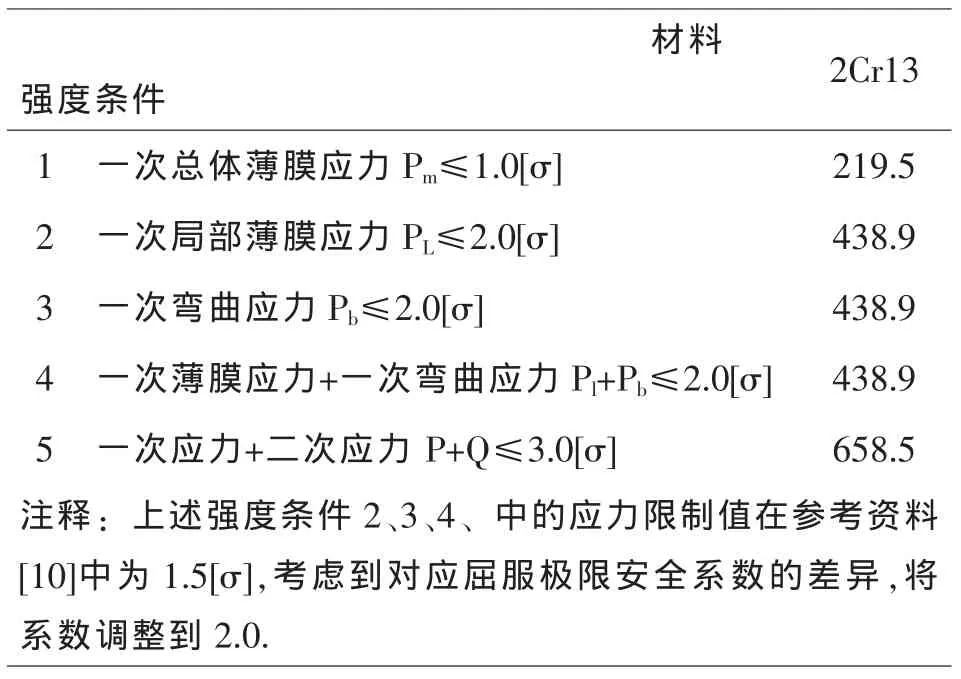

根据等效线性化处理规则,将上述有限元应力分析结果分解为薄膜应力(总体Pm和局部PL)、弯曲应力(包括一次Pb、二次Q和峰值应力F)等应力类别[4].各类应力或它们的组合在设备破坏过程中所起的作用不同,破坏机制也有区别.为了保证安全运行,它们必须满足不同的强度条件,见表1.

表1 应力分类强度条件及限制极限

3.2 评定线与安全系数的定义

采用线法进行强度评定.安全系数作为应力安全评定的重要参数,关系到整体安全结果的判定,由于受到应力强度种类、材料属性和工况不同等因素的制约,安全系数的选定也是不尽相同的,故此对于同一条评定线,安全系数的选取亦各有不同.取每个构件各种安全系数的最小值为该构件的安全系数.

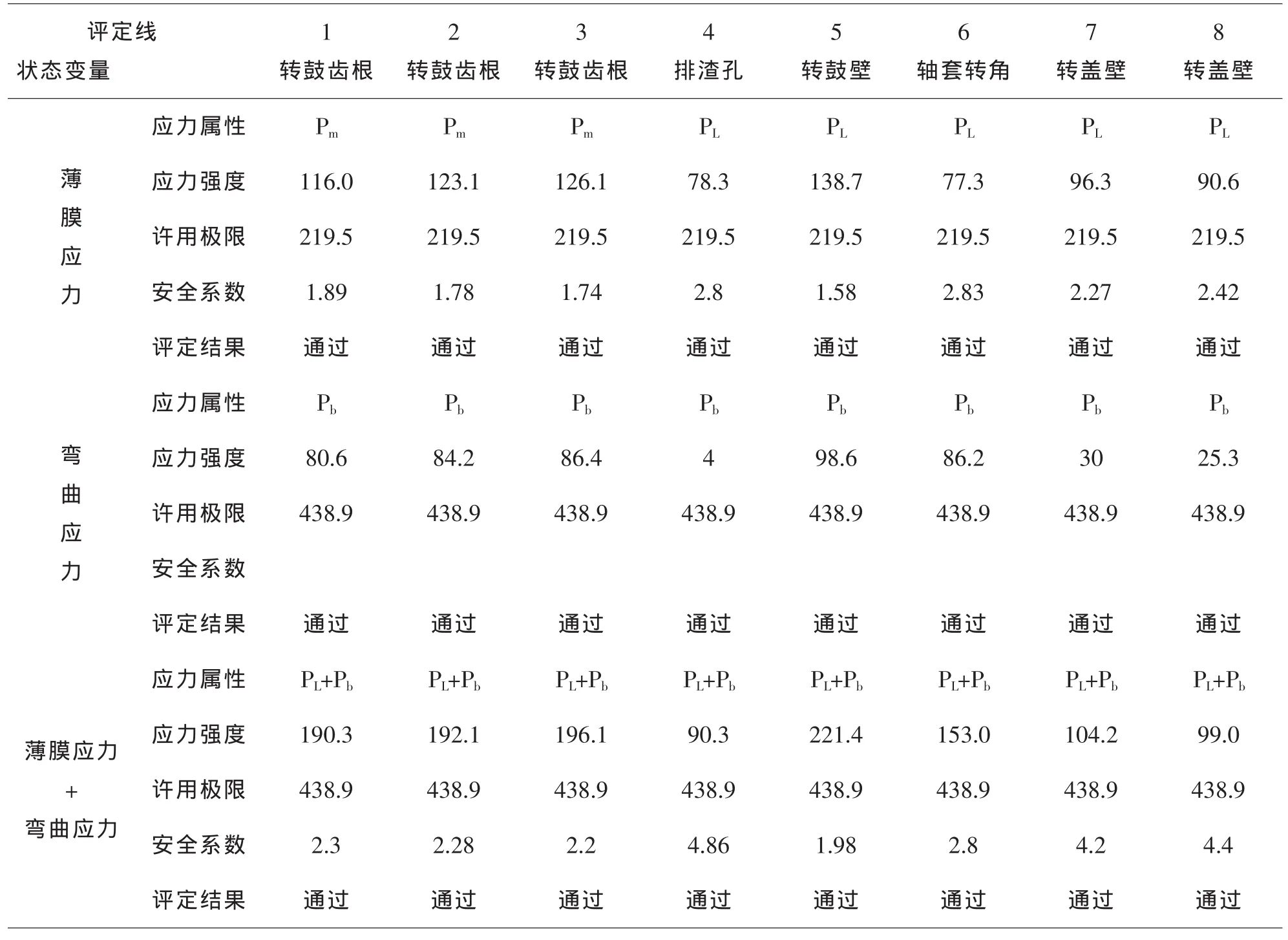

根据分析结果,组件共取8条评定线,如图8所示,评定线1、2、3分别位于转鼓体齿根部,评定线4位于排渣孔附近,5位于转鼓壁,6位于转鼓受力最大的部位,评定线7、8位于转鼓盖[4].根据设计准则及强度理论,由于活塞的屈服极限值远大于有限元应力分析的峰值,故此可忽略表1中设定的原则,其强度满足工程要求[5-6].

图8 评定线布置

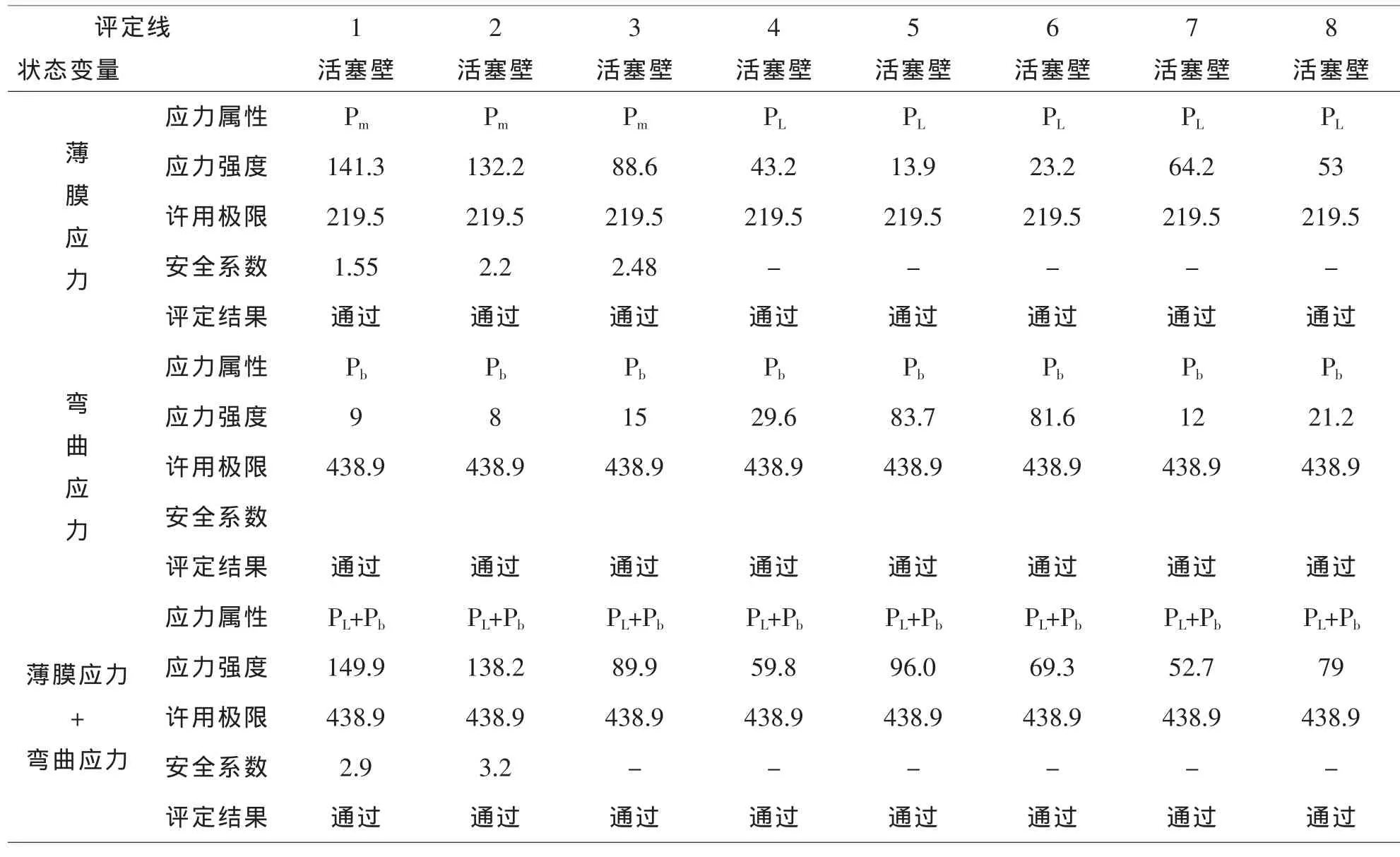

表2给出了分离工况极端条件下组件的评定结果.根据分析结果,活塞共取8条评定线,评定线布置情况如图8所示.

表3给出了分离工况极端条件下活塞的评定结果.总体而言,按照应力分类原则,对转鼓组件安全系数起制约作用的是转鼓壁,安全系数为1.98,其强度足够,认为转鼓组件达到了设计标准.

表2 分离工况极端条件下组件的评定结果(应力单位:MPa)

表3 分离工况极端条件下活塞的评定结果(应力单位:MPa)

4 结束语

离心机作为高速旋转的特种机械,转鼓组的强度分析是离心机设计过程中主要的参考数据,本文首先通过三维CAD建立数学模型并做了相应的模型简化和等效处理后,运用CAE对模型接进行了网格划分、工况约束及载荷施加,最后对有限元的应力分析结果,选用线性评定方法对转鼓组的组件及活塞进行评判,得出最终的应力安全性的评价,工程实践表明这种结合有限元分析和线性评定指标的综合应力强度的评价手段是有效的离心机强度安全性的研究运用手段及方向.

〔1〕JB/T 8051-96.离心机转鼓强度计算规范[S]. 1997-07-01.

〔2〕JB/T 19815-2005.离心机安全要求[S].2005-12-01.

〔3〕孙启才,金鼎五.离心机原理结构与设计计算[M].北京:机械工业出社,1978.1842190.

〔4〕卓高柱,孔凡敬,郭华波,韩兆强.压力容器有限元分析及等效线性化处理[J].发电设备,2008(5):21-25.

〔5〕高志惠,黄维菊,张俊青,陈文梅.有限元法在卧螺离心机转鼓强度分析上的应用[J].过滤与分离,2009(4):34-38.

〔6〕何俊,王猛.鸟撞飞机前风挡动态响应的数值模拟[J].沈阳理工大学学报,2012(2):28-34.

TH122

A

1673-260X(2013)07-0119-04

安徽省高等学校省级自然科学研究项目(KJ2013Z029)