轴承保持架软氮化针状组织的形成原因及防止措施

刘斌,顾剑锋

(1.上海交通大学 材料科学与工程学院,上海 200240;2. 人本集团技术中心,上海 201411)

通常轴承保持架的软氮化主要有气体氮化法、盐浴氮化法以及离子氮化法等,而目前轴承行业使用最普遍的是气体氮化法。该方法通常是将零件置于密封的井式炉或者箱式炉中加热至550~580 ℃并保温适当的时间,使用的软氮化气氛一般为氨气和其他含碳气氛的混合气。低碳钢零件软氮化的方法有多种,各种方法的工艺参数也不尽相同,比如氮化温度、气氛流量和表面碳氮浓度等等。尽管其工艺多种多样,但是目前保持架软氮化工艺所得到的表面层组织几乎均由ε相及γ′相双相结构组成。然而,在心部位置往往出现沿晶及穿晶针状γ′相氮化物,它会显著增大化合物层及基体的脆性[1]。而且这种现象在保持架软氮化工艺中普遍存在,经常出现因保持架断裂导致的严重质量事故。因此,研究低碳钢软氮化针状氮化物的形成以及如何使表面出现更少,甚至不出现针状γ′相氮化物是业界亟待解决的课题。

1 气体软氮化原理及组织

保持架气体软氮化处理通常是在NH3和CO2气氛下进行的。在一定的温度下发生如下气相反应[2]

(1)

(2)

(3)

上述分解所产生的活性氮(N)和碳(C)原子被吸附在钢的表面,并向内部扩散,随着碳、氮原子浓度分布的不同,在钢的表面形成不同结构的含氮化合物及扩散层。因此,要使软氮化能够持续进行,需不断地提供一定浓度的NH3和CO2,并在钢的表面不断地进行上述分解反应。

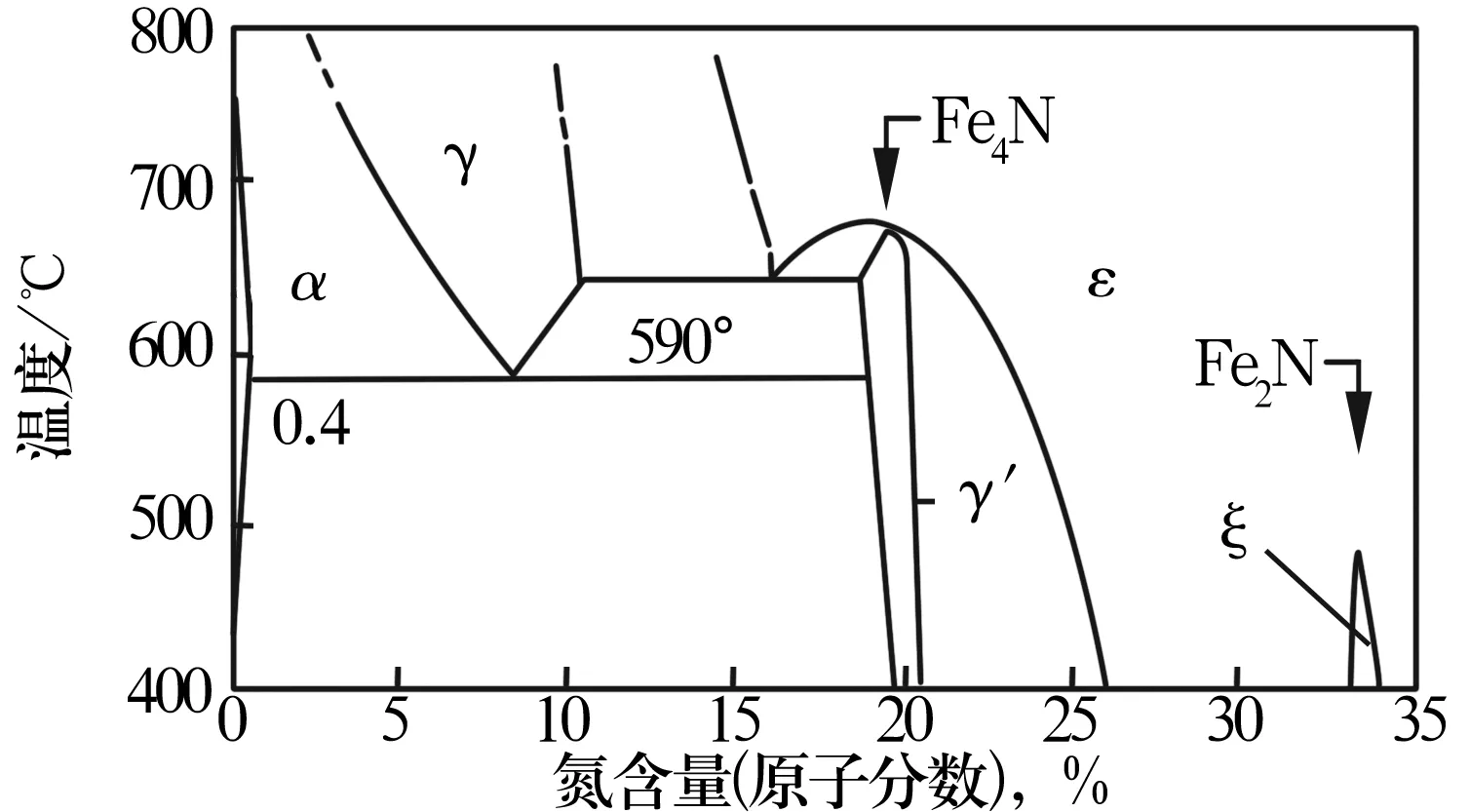

图1所示为Fe-N系平衡状态图[3]。该图中存在α,γ,γ′,ε和ξ等相,其中γ′,ε,ξ为氮化物相,这里γ′相为Fe4N,ε相为Fe(2~3)N,ξ相为Fe2N,当温度超过590 ℃时会出现γ相。保持架在渗氮过程中,随着氮浓度的升高,将发生α→γ′→ε→ξ 的转变[4-6]。

图1 Fe-N系平衡状态图

保持架的软氮化工艺通常是:在低压真空脉冲井式炉中通入一定比例的NH3和CO2气体,570 ℃脉冲100 min左右,炉冷至200 ℃时出炉。采用该工艺处理的保持架表层和心部均存在大量的针状氮化物(图2),这极大地增加了材料的脆性,容易导致零件断裂。根据工艺并结合图2的分析,可以发现针状γ′相氮化物的形成至少需要满足两个条件:(1)N的浓度;(2)温度。为此专门设计了相应的工艺试验方案,以探究常规软氮化处理零件心部出现针状γ′相氮化物的原因。

图2 常规气体软氮化工艺获得的心部组织(600×)

2 试验

2.1 试验材料

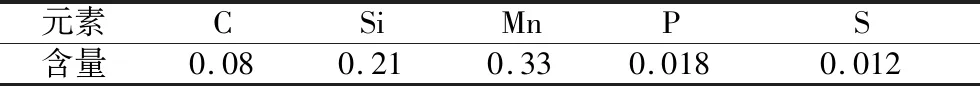

试样材料为日本牌号SPCC,热轧退火状态,经OBLF 750直读光谱仪分析其化学成分(表1),符合JIS G3141规定。

表1 SPCC材料化学成分 w,%

2.2 试验方案和目的

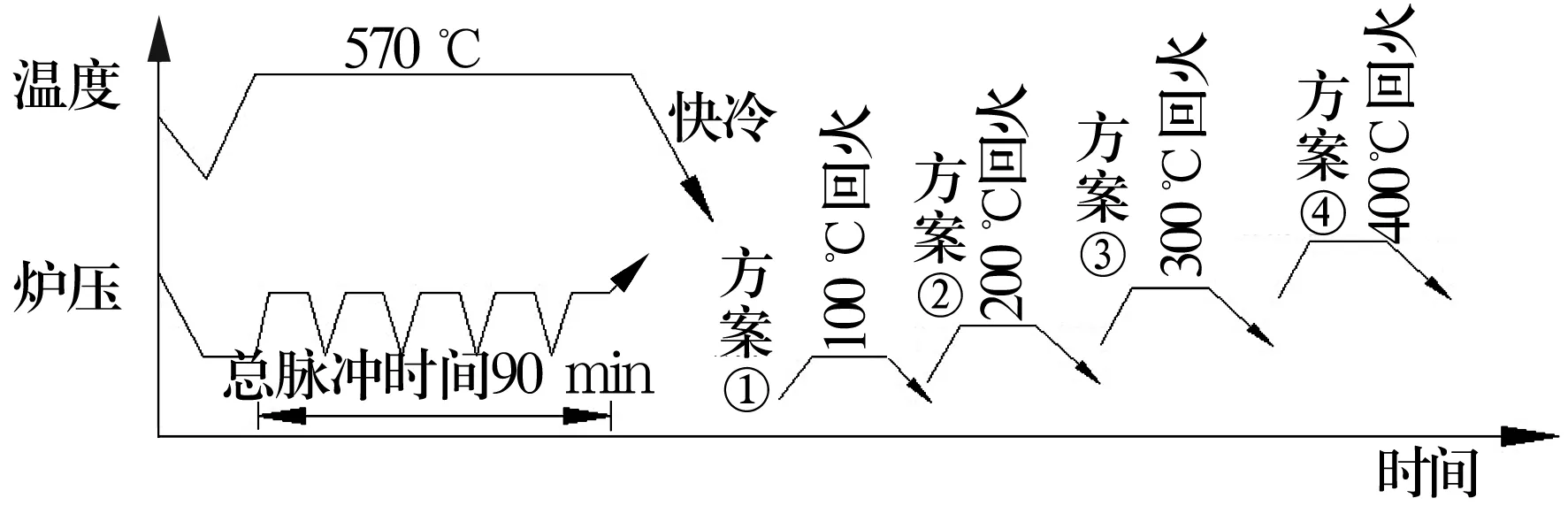

试验采用模拟常规软氮化结束后的随炉冷却工艺,目的是找到针状氮化物形成的原因,设计如下方案:在井式脉冲氮化炉中进行软氮化,通入NH3和CO2气氛(体积比为7∶3),在570 ℃下进行氮化90 min,然后快速冷却至室温,将得到的试样分别进行100,200,300和400 ℃回火1 h试验,这4种方案的试验工艺曲线如图3所示。

图3 试验工艺曲线

3 结果及分析

3.1 试验结果

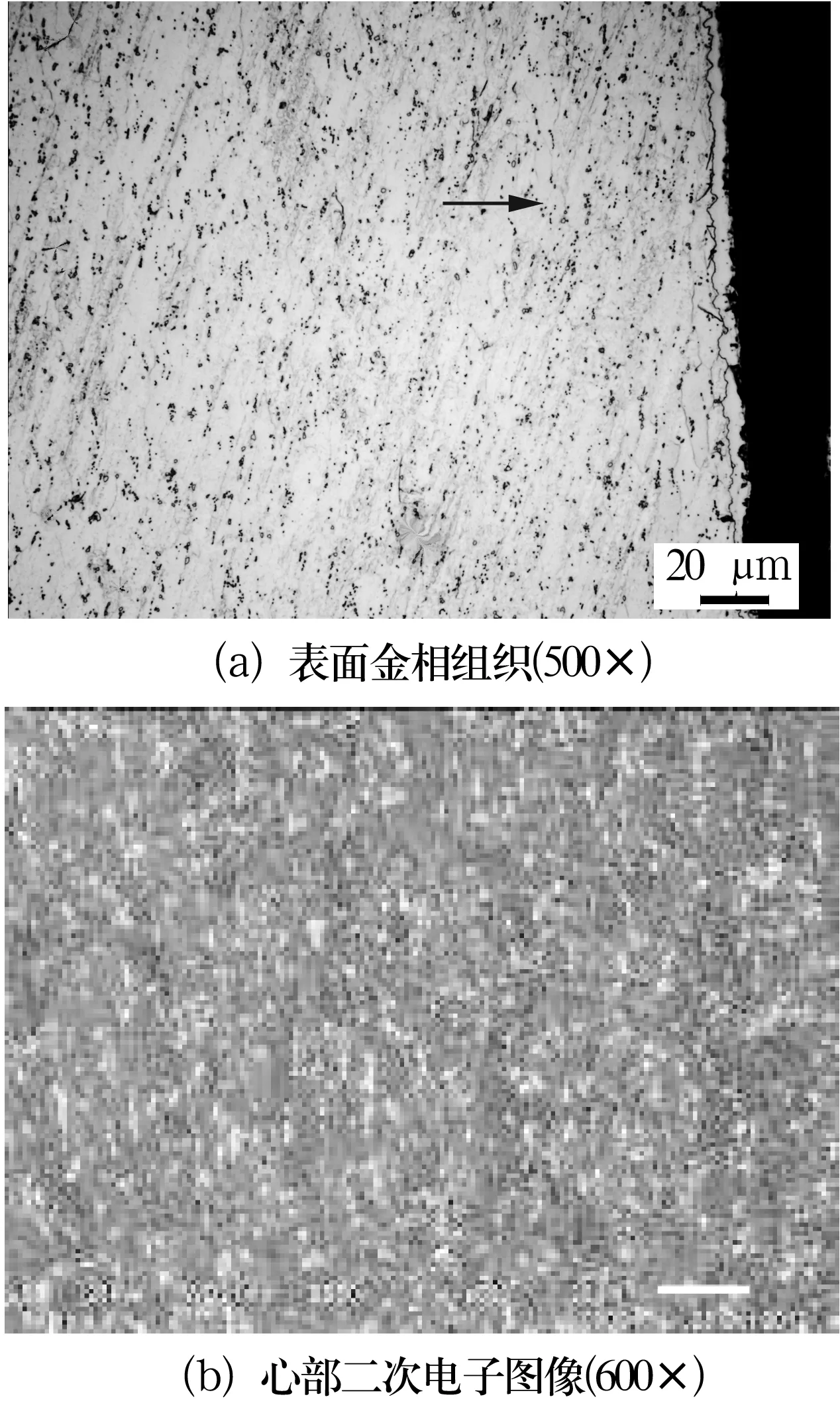

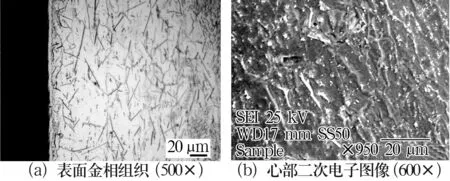

图4为经软氮化热处理和快速冷却后的零件采用光学显微镜及扫描电子显微镜观察所得到的表面和心部金相组织,其中图4a由表及里组织依次为(白亮层)ξ,ε,γ′相(箭头处),其余为α-Fe铁素体组织,未发现针状氮化物组织;图4b为心部组织,也未出现针状氮化物。

图4 软氮化后快速冷却零件的表面及心部组织

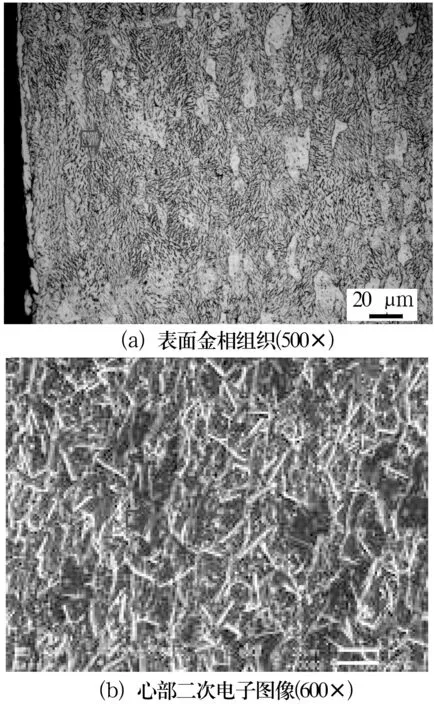

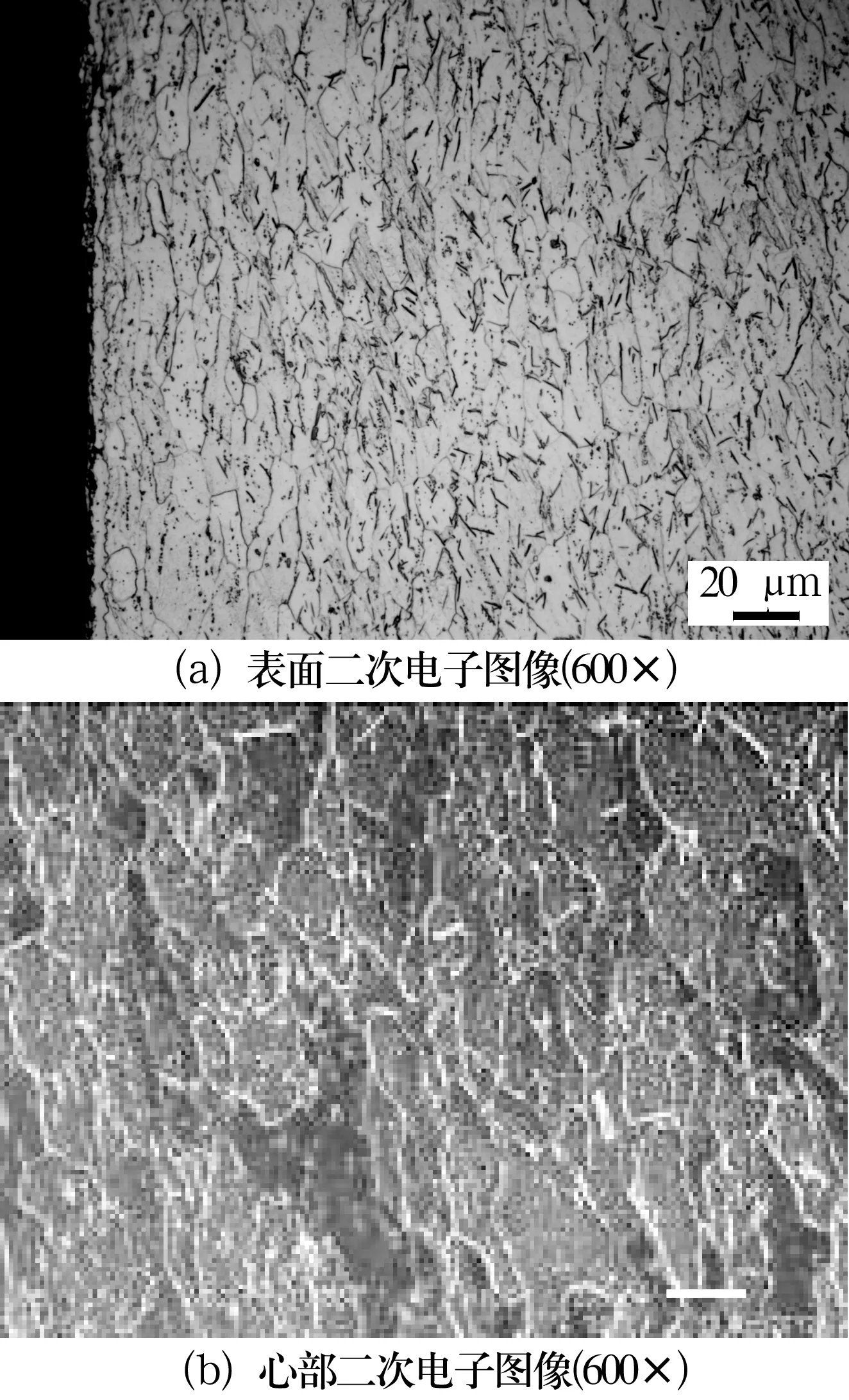

图5~图8分别为100,200,300和400 ℃回火1 h试验所得到的光学显微镜及扫描电镜二次电子图像。图5为100℃回火所观察到的组织,表面为3~8 μm的含ε相及少量ξ,γ′氮化物相组成的白亮层,心部为α-Fe铁素体组织,表面和心部均未析出针状氮化物,与未回火试样的组织无明显区别;图6为200 ℃回火所观察到的组织,与100 ℃回火组织相比,表面白亮层组织未发生改变,也未出现针状γ′相氮化物,但是心部已经隐约可见极细小的针状氮化物组织;图7为300 ℃回火所观察到的组织,表面白亮层厚度未发生改变,但是表面和心部均出现了大量的针状γ′相氮化物,这些氮化物大多数由晶界析出并穿晶生长;图8为400 ℃回火所观察到的组织,同样在试样表面和心部均出现了大量的针状γ′相氮化物。

图5 软氮化并快速冷却后经100 ℃回火所获得试样的表面及心部组织

图6 软氮化并快速冷却后经200 ℃回火所获得试样的表面及心部组织

图7 软氮化并快速冷却后经300 ℃回火所获得试样的表面及心部组织

图8 软氮化并快速冷却后经400 ℃回火所获得试样的表面及心部组织

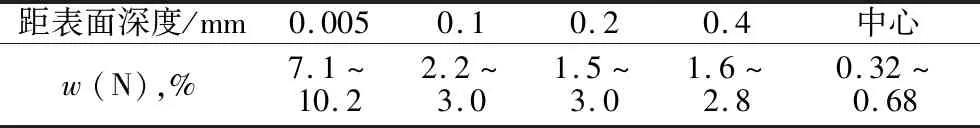

采用扫描电镜能谱仪半定量地对快速冷却试样的氮含量进行了测定,测试条件为:加速电压20 kV,WD=10 mm。表面白亮层氮的质量分数约为7%~10%,过渡区域氮的质量分数约为1%~3%,而试样心部氮的质量分数为0.3%~0.6%。检测结果见表2。

表2 软氮化快速冷却试样氮浓度分布检测结果

3.2 分析与讨论

软氮化结束后采用快速冷却的方法可以减少甚至避免针状氮化物的析出,原因是试样心部为含氮的过饱和α-Fe固溶体,采用快速冷却避开了析出针状γ′相氮化物的区域。对快速冷却的试样进行200 ℃以上回火析出了针状氮化物,表明试样心部的确为含氮过饱和α-Fe固溶体,采用能谱仪半定量地检测试样也证实了这一点。实际上对软氮化零件采用高温回火也常常是用来检测氮原子渗入深度的一种方法[2]。300 ℃回火1 h析出氮化物最为严重,而在200 ℃以下基本上不析出针状γ′相氮化物。

由以上试验结果可知,防止软氮化时析出针状氮化物可以采取的措施有:降低氮原子的渗入速度,使零件表面形成白亮层,而心部渗入极少量氮原子且不致析出针状氮化物;另外,采用快速冷却方法也可以有效阻止针状γ′相氮化物的析出。

4 试验验证

4.1 验证方案

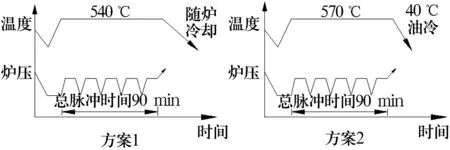

根据上述分析,设计了如图9所示的2种软氮化工艺方案,并通过试验来验证氮化物的析出情况。方案1:将软氮化温度降至540 ℃,其余工艺参数不变。方案2:将软氮化结束后的随炉冷却改为油淬,其余工艺参数不变。

图9 验证无氮化物析出的2种软氮化工艺方案

4.2 验证结果

对2种方案得到的试样用4%硝酸酒精浸蚀,在光学显微镜及扫描电子显微镜下观察其表面及心部组织。从二次电子图像可以观察到,方案1试样表面存在少量粗大针状γ′相氮化物,过渡区域刚刚开始析出少量细小针状γ′相氮化物,但心部区域未出现针状γ′相氮化物(图10),明显好于常规软氮化工艺;方案2试样表面及心部均未发现针状氮化物(图11)。另外,仅从是否析出针状氮化物的角度看,方案2优于方案1。验证结果再次表明,针状氮化物是软氮化结束后随炉冷却过程中析出的。

图10 方案1的试样表面及心部组织

图11 方案2的试样表面及心部组织

5 结论与措施

(1)低碳钢轴承保持架软氮化结束后随炉冷却过程中易析出针状γ′相氮化物,尤其在300 ℃时析出最为严重,而在200 ℃以下几乎不析出针状氮化物。

(2)保持架在570 ℃低压真空脉冲常规工艺条件下,氮原子可以非常快地渗入零件心部。

为了防止针状γ′相氮化物析出,可以采取的措施是:(1)将软氮化温度由570 ℃降至540 ℃,以降低氮原子的渗入速度,避免零件心部析出大量针状氮化物;(2)将随炉冷却工艺改为油冷,加快软氮化后的冷却速度,也可防止氮原子从α-Fe中析出。这两种措施均已得到试验验证,结果表明是可行的。