改善大型薄壁轴承套圈平面度的磨削方法

张亚辉,杨世谊,张德颖

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

1 存在问题

轴承套圈端面磨削是磨削加工的第一道工序,套圈端面是后工序磨削加工的基准面,因此,套圈端面加工精度将直接影响整套轴承的加工精度。同时,套圈端面也是轴承安装时的基准面,端面质量也将直接影响轴承在主机上的装配精度,进而影响轴承的使用性能与寿命。

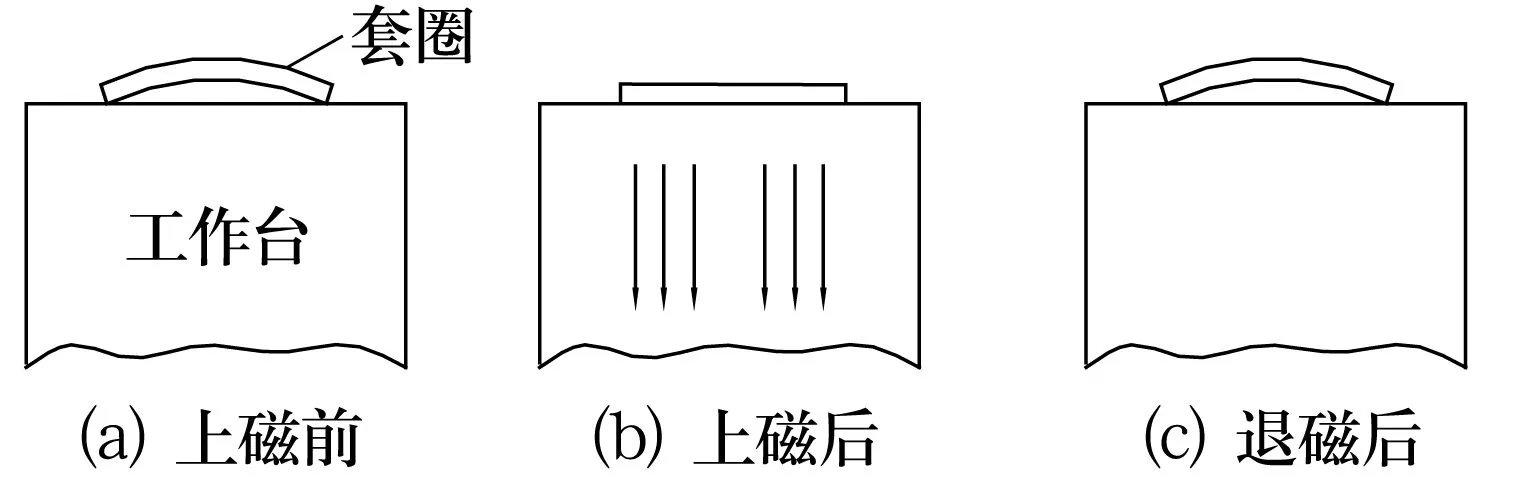

大型轴承套圈一般在电磁圆台平面磨床上进行端面磨削。电磁圆台平面磨床通过电磁工作台的磁力对工件进行定位,定位操作方便,适用范围广,生产效率高。但大型薄壁类轴承套圈由于壁厚较薄,刚度不足,在车削加工,热处理淬、回火等过程中容易产生变形,这种变形反映在平面方向,就是套圈的翘曲程度,又称为平面度。薄壁套圈存在平面度误差,在圆台平面磨床上磨削时,套圈端面方向的弯曲会在电磁工作台磁力作用下随磁盘平面产生弹性变形,磨削结束磁力退去后套圈在自身应力的作用下又恢复变形(图1),因此,薄壁套圈的平面度误差无法在正常磨削过程中消除。

图1 薄壁套圈电磁固定状态示意图

2 常用工艺方案

针对薄壁套圈在电磁工作台磁力作用下发生弹性变形,无法磨削消除平面度误差的问题,常采用以下解决方案。

2.1 垫塞尺或纸片法

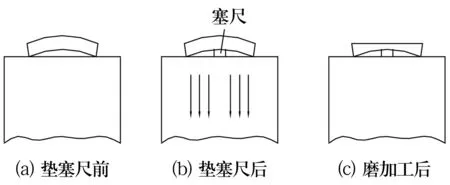

首先检测薄壁轴承套圈的原始平面度,并标识具体数值于薄壁套圈端面上。接着,在电磁工作台上磁前,于薄壁套圈平面上翘最大的部位(已作标示)正下方垫相应厚度的塞尺或纸片,如最大上翘部位测量结果为上翘0.20 mm,则垫上0.20 mm塞尺或纸片。最后,工作台上磁,开始磨削加工。电磁工作台上磁后塞尺或纸片可以阻止轴承套圈在磁力作用下产生弹性变形,使上翘的部位保持原凸起状态,磨削时先接触到砂轮,上翘部位被砂轮逐渐磨低,如图2所示。

图2 翘起部位垫塞尺的磨削方法示意图

这种磨削方法可以使薄壁套圈每次磨削后的平面度误差减小,特别是原始平面度误差较大时,改善效果更加明显。假如薄壁套圈的原始平面度为0.50 mm,通过这种方法只需反复磨削三四次,平面度就能达到0.03~0.05 mm。然而此磨削方法受塞尺厚度、测量准确性以及操作者的技能水平等条件的限制,很难达到高精度套圈的要求,常适用于粗磨阶段。

2.2 微磁力磨削

通过减小磁盘工作台的磁力来减小薄壁套圈的弹性变形,由于磁力较小,为防止轴承套圈脱离工件盘,采用小进刀量,减小磨削力。通常在工件周围垫几块已磁化的挡块,用挡块阻止工件脱离工作台中心。该方法由于进刀量小,可用于P5轴承套圈的精磨,但效率较低。由于微小磁力的存在,薄壁套圈仍有轻微的弹性变形,无法达到更高精密轴承套圈的平面度要求。

3 改进后方案

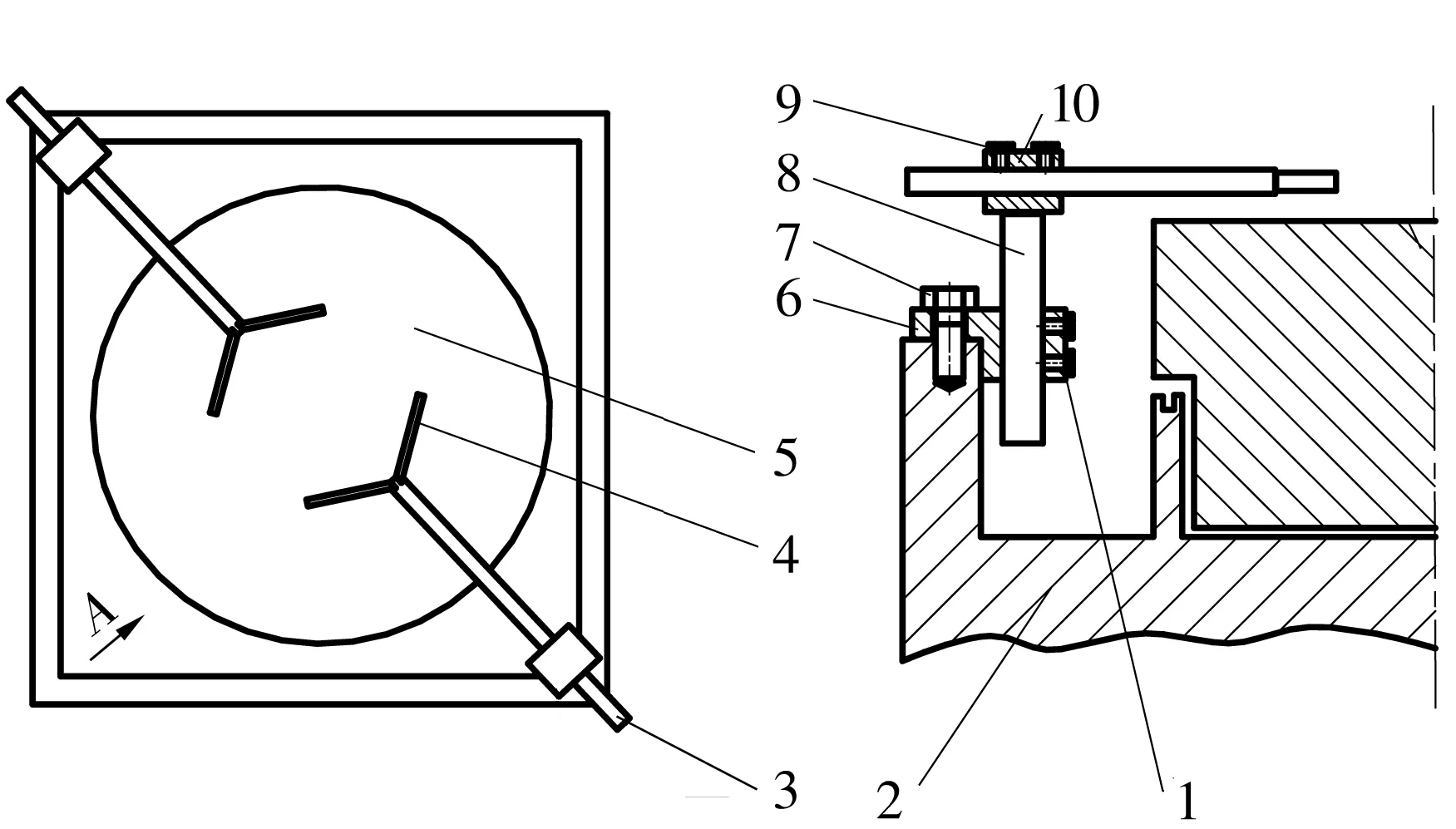

为避免薄壁轴承套圈在工作台磁力作用下变形,采取电磁工作台不上磁,用一对径向支承来定位工件。径向支承的结构如图3所示。

1—紧固螺钉;2—机床床身;3—水平支承杆;4—支承;5—磁盘;6—连接体Ⅰ;7—螺钉;8—竖直支承杆;9—紧固螺钉;10—连接体Ⅱ

径向支承的竖直支承杆可以上下移动,调整用于不同宽度套圈的磨削;水平支承杆可以水平移动,调整用于不同外径尺寸套圈的磨削。此定位方式下薄壁套圈在电磁工作台上成自由状态,无弹性变形,砂轮在磨削过程中先与工件上翘部位接触,将工件逐渐磨平。加工完一端平面后,用同样的方法磨削另一端面,反复几次,逐渐减小平面度误差,达到套圈的精度要求。

采用的径向定位方式,套圈轴向无固定,一定要控制进刀量,以减小磨削力和磨削变形。进刀量一般控制在0.003 mm以下,通过小进刀量磨削来逐步改善套圈平面度。但该磨削方法效率较低,只适用于终加工改善精度。

4 加工实例

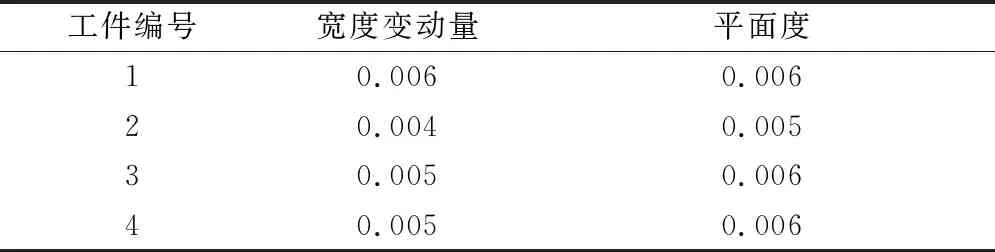

某型号薄壁轴承套圈终磨端面的宽度变动量和平面度要求均为0.007 mm,套圈终磨端面前的宽度变动量和平面度检测结果均约为0.03 mm。采用微磁力光磨方法精磨4个工件,检测结果见表1。由表1可知,磨削后套圈宽度变动量合格,但平面度仍超差,达不到工艺要求。

表1 有磁力磨削工件检测结果 mm

采用改进后方案,工作台不上磁,径向定位磨削套圈,检测结果见表2,套圈宽度变动量与平面度均能达到工艺要求。

表2 无磁力磨削工件检测结果 mm

5 结束语

薄壁套圈由于磨削留量较大,粗磨后将会产生一定的磨削应力和磨削变形,附加回火去应力后,变形会更加明显。因此,薄壁套圈在终磨前一定要检测端面精度,如果变形较大,需要先通过垫塞尺的磨削方法提高精度,再进行无磁力磨削,最终达到工艺要求。