轿车变速箱取力器轴承的选型与设计

张雷,郭平,汤勇,杨柳

(1.襄阳汽车轴承股份有限公司,湖北 襄阳 441022;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

变速箱取力器(Power Transfer Unit,PTU)是全轮驱动传动系统(AWD)的主要部件,可应用于普通轿车,也可用于SUV车型。它与扭矩管理器(TTD)配合使用,以接合整车系统,按照需求自动分配前、后轮的扭矩输出,在不干涉发动机动力输出的情况下,可提高物理极限,全时段实现最佳操控,提高汽车在各种公路和全天候条件下行驶的安全性。变速箱的动力一部分输出到前半轴的左、右两端,另外一部分输出到取力器。通常情况下,动力从变速箱传递到取力器后需要改变传递方向,并且有一个升速比(约为2~3)。这主要是由扭矩管理器的特点决定的。扭矩管理器是一个结构紧凑的动态离合器,所承受的传递扭矩有限,在相同转速情况下,通过取力器的升速比可以增大1~2倍的传递动力。

1 选型与设计原则

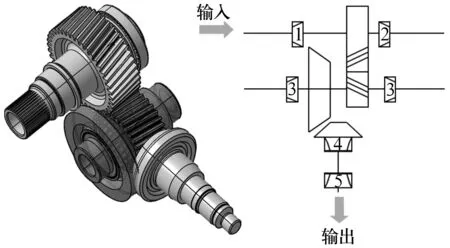

根据变速箱取力器工况和受力情况,所用轴承均为圆锥滚子轴承,图1为国外某取力器轴承布局图,图中采用了5个型号的圆锥滚子轴承。

图1 取力器及轴承布局简图

变速箱取力器一般要求为平稳、可靠、长寿命、小型化和轻量化。这决定了使用在该部位的轴承要有高可靠性、长寿命、低振动、低摩擦力矩、高速、耐高温的工作特性。同时还要考虑载荷、承载区、润滑和速度、不对中等因素,所以对轴承的设计和制造等都提出了较高的要求。国外对变速箱取力器轴承的寿命一般要求为20万千米。

因此,对轴承的设计有以下要求:(1)高可靠性、长寿命,满足主机使用寿命;(2)低摩擦力矩,降低能耗,提高传动效率;(3)低振动,提高平稳性和舒适性;(4)小型化、轻量化,在不减小轴承刚度情况下减轻重量。

2 高可靠性、长寿命设计

根据变速箱取力器运转模拟条件,需要对取力器轴承进行受力分析,计算出每套轴承的理论寿命,并根据轴承的结构特点、受力情况、润滑状况、使用环境及安装状况等进行寿命修正计算,使理论设计寿命满足使用要求。同时,寿命计算结果为圆锥滚子轴承的材料及加工方式的选择提供了重要依据,为轴承选型及安装提供了可靠的理论依据。

2.1 理论寿命分析与选型

根据轴承受力情况,在有限的尺寸要求下,设计合理的内部结构及参数。首先需要根据已知条件(输入扭矩、齿轮参数、轴承相互位置等)计算出各轴承的受力情况,然后根据经验初选轴承尺寸和内部参数,计算出轴承额定载荷和载荷系数,再根据取力器的运行载荷谱计算出轴承的理论寿命。如果轴承不能满足寿命要求或者计算寿命远高于要求寿命,需对轴承尺寸和内部参数进行调整。

轴承的径向额定动、静载荷分别为[1-2]

Cr=bmfc(iLwecosα)7/9Z3/4Dwe29/27,

(1)

C0r=44(1-Dwecosα/Dpw)iZLweDwecosα,

(2)

式中:bm为材料系数;fc为几何系数;i为滚子列数;Lwe为滚子有效接触长度;α为接触角;Z为每列滚子数;Dwe为平均滚子直径;Dpw为滚子组节圆直径。

因用户经常要求用千米数和小时数来表示轴承的寿命,所以[3]

Ls=πDL10,

(3)

Lh=L10×106/(60nm),

(4)

L10=(Cr/Pm)10/3,

(5)

(6)

同时考虑安装和预紧对轴承的影响,需对轴承的静态承载能力进行校核。在选型与寿命计算过程中,应根据不同的使用位置选择合适的轴承接触角α即合适的载荷判定系数e,动、静轴向系数Y,Y0。

表1 取力器中圆锥滚子轴承寿命

表2 调整后圆锥滚子轴承寿命

2.2 提高可靠性和寿命的设计

为提高轴承的可靠性,在满足设计寿命的同时,需要对轴承寿命进行修正。此时要考虑轴承材料、润滑、清洁度、接触形状、结构及载荷情况等。轴承的修正寿命为[1]

Lnm=a1aISOL10,

(7)

式中:a1为可靠性修正系数,a1=0.95[ln(100/S)/ln(100/90)]2/3+0.05,S为可靠度,对于变速箱取力器轴承S最低取98;aISO为考虑轴承结构、材料极限及润滑环境等的寿命修正系数。表2中的计算寿命是修正后的寿命。

2.2.1 材料及热处理的影响

对于这类轴承使用的材料,专门制定了相关的材料采购标准,对氧含量和杂质有不同的规定,分普通、高、特(分别对应P,G,T)级材料。针对这些材料,结合轴承寿命试验情况给出了相应的材料影响系数。

取力器轴承要求的使用温度一般为-40~150 ℃,并且要求在峰值下至少正常运转1 h。取力器轴承选用企业内部标准规定的G级或T级轴承钢或渗碳钢。同时,经过试验证明,采用二次淬火、碳氮共渗的热处理方式,可以使轴承寿命至少增加20%。考虑轴承成本因素,在设计选型过程中,应综合考虑材料、热处理方式对轴承寿命的影响,选择合适的材料和热处理方式。

2.2.2 滚动接触表面轮廓形状的影响

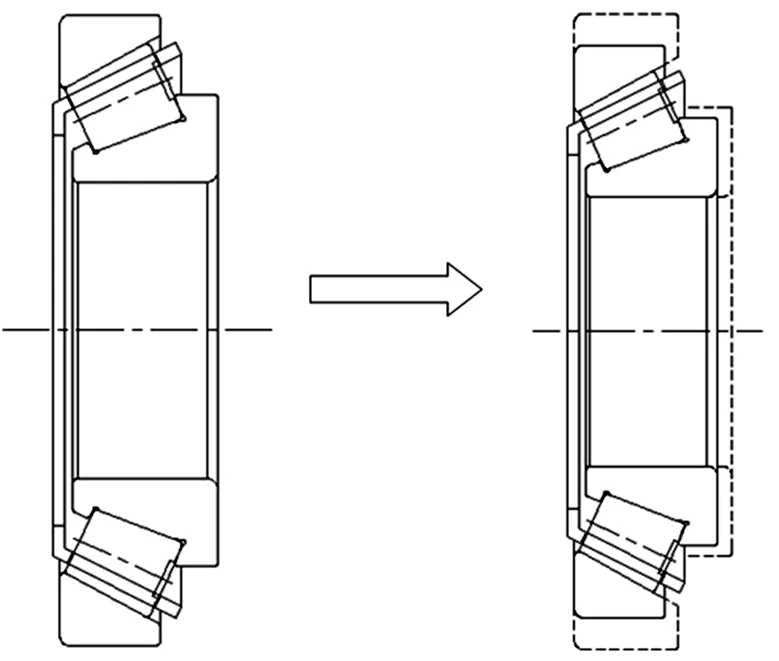

为提高轴承的承载能力,减小或消除滚子边缘应力集中,使表面接触应力均匀分布,在该类轴承设计中,内、外圈滚道,滚子外径面和内圈挡边均带有凸度,如图2所示。根据承载大小的不同,内、外圈滚道和滚子素线采用了圆弧曲线修型和对数曲线修型两种凸度形状,挡边采用了对数曲线修型的凸度形状。同时,通过滚道接触的有限元分析,对内、外滚道,滚子外径面的凸度值进行了匹配设计[5]。为使轴承滚道边缘应力最小,通过计算分析给出了合理的凸度形状和凸度值。此例中轴承1,2的滚道采用了圆弧曲线修型的凸度形状,凸度值取0.012~0.030 mm,轴承3,4,5的滚道采用了对数曲线修型的凸度形状,其中轴承3的凸度值取0.005~0.010 mm,轴承4,5的凸度值取0.008~0.020 mm。所有的滚子素线均采用对数曲线,凸度值取0.005~0.010 mm。

图2 圆锥滚子轴承的凸度设计

2.2.3 精度和装配的影响

图3 不同配合过盈量下最大Hertz应力与寿命的关系(n为应力寿命指数)

3 低摩擦力矩设计

3.1 启动摩擦力矩

启动摩擦力矩是轴承从静止状态到开始旋转时所必须克服的摩擦力矩。圆锥滚子轴承启动摩擦力矩主要是滚子球基面与内圈大挡边的滑动摩擦力矩,其计算公式[6]为

(8)

式中:e1为滚子球基面与挡边接触点至挡边底部的距离;μe为滚子端面与内圈大挡边间的摩擦因数,取0.1~0.2;Ri为内滚道半径;Dwm为滚子平均直径;ψ为滚子半锥角;Fa为轴向载荷。

为降低启动摩擦力矩,在设计加工过程中主要采取的措施为:(1)通过设计计算,控制挡边与球基面的接触点位置;(2)控制球基面与挡边的表面粗糙度,使Ra<0.2 mm;(3)采用对数素线凸度形状的挡边;(4)控制挡边内侧倒角和油沟大小。

3.2 工作中的摩擦力矩

圆锥滚子轴承在受载时,其摩擦力矩主要包括:滚子与内、外圈间的滚动摩擦力矩Mr和内圈挡边与滚子球基面之间的滑动摩擦力矩Ms(同启动摩擦力矩)。工作中的摩擦力矩为[6]

(9)

经过对影响因素进行分析,得出控制滚动摩擦力矩的主要措施为:轴承设计精度应不低于P6;加工时对滚道圆度、表面粗糙度及表面波纹度进行严格控制,满足设计要求;对滚道和滚子外径面凸度的大小和位置进行合理配置。

4 低振动设计

变速箱取力器对振动和噪声也有一定的要求。由于英制圆锥滚子轴承、大锥角圆锥滚子轴承目前没有相关的振动标准,因此,根据加工和检测数据与顾客使用检测反馈,制定了该部位轴承的振动值标准,见表3。对于可参考标准的型号,最低需要达到Z1,V1水平。

根据检测数据对比分析可知,影响圆锥滚子轴承振动与噪声的因素为:(1)各零件加工质量,如套圈和滚子的形状公差、各接触表面质量、保持架窜动量及质心平稳性;(2)装配质量,如滚子分组差、保持架收压变形、轴承清洁度及润滑等。

在设计中主要控制轴承的内部精度,如表面粗糙度、圆度和表面波纹度等;在加工过程中,应严格执行规定的搬运程序,避免轴承零件的磕碰伤。同时,经过对轴承清洁度与振动的对比试验,制定了相应的清洁度标准(表3)。

表3 振动与清洁度标准

5 小型、轻量化设计

在满足寿命和不降低刚度的前提下,应尽量减小轴承的尺寸以减轻重量,如图4所示。采取的主要措施为改变滚子尺寸,增加滚子数量;对保持架进行针对性设计,减小保持架与外滚道间的间隙,减小滚子之间的间隙;优化轴承内部参数,增加其载荷容量;对滚道和滚子进行匹配设计;采用二次淬火或碳氮共渗工艺,提高轴承寿命;攻关薄壁套圈加工工艺,以满足设计要求。同时在小型、轻量化设计中,需对轴承挡边强度和轴承刚度进行校核。

图4 轴承小型化示意图

圆锥滚子轴承在承受轴向与径向的联合载荷时,最小预紧力按下式计算[7]

Fa0min≥1.9Fr1tanα1-0.5Fa,

(10)

Fa0min≥1.9Fr2tanα2+0.5Fa,

(11)

式中:Fr1,Fr2分别为配对使用的两个圆锥滚子轴承所受的径向力;α1,α2分别为两个圆锥滚子轴承的接触角;Fa为配对圆锥滚子轴承整体受到的轴向力。轴向、径向载荷按载荷谱选取。取上面两式中的较大值,同时结合使用经验和试验确定合适的预紧载荷值。

在轴向力作用下,圆锥滚子轴承刚性位移为[4,8]

(12)

在径向力作用下,刚性位移为

(13)

Qmax=Fr/[Jr(ε)Zcosα]=Fa/[Ja(ε)·

Zsinα],

(14)

式中:Qmax为最大滚动体载荷;Ja(ε)为轴向载荷积分函数;Jr(ε)为径向载荷积分函数,Z为滚子个数。

轴承刚度为[9]

K=dF/dδ,

(15)

式中:F为作用在轴承上的载荷,N;δ为刚性位移,mm。

图5~6分别为取力器中轴承(1~5)的轴、径向力与位移的关系,在小型化设计过程中可用于前、后设计的刚度对比。

图5 轴承的轴向刚度曲线

图6 轴承的径向刚度曲线

6 结束语

针对变速箱取力器轴承的使用工况和客户要求,对该部位的轴承进行了选型设计,与传统设计相比,优化设计考虑了轴承的可靠性、长寿命、低振动、低摩擦、小型化及轻量化等因素,并对各个因素进行了详细的分析,以指导轴承的设计。