某发动机用三点接触球轴承失效分析

梁霄,贾朝波,高福达,魏涛

(1.沈阳黎明航空发动机(集团)有限责任公司,沈阳 110862;2. 驻沈阳黎明发动机制造公司军事代表室,沈阳 110043)

发动机主轴轴承质量是影响发动机寿命与可靠性的重要因素之一。飞机在飞行过程中,如果发动机主轴轴承发生故障,其后果不堪设想[1]。某部双座机当日飞行第4个架次,左发空中报“降转”信号,飞行员将油门拉至慢车,降转信号仍不消失,发动机拉停。着陆后地面润滑油光谱分析Fe含量严重超标,高压转子无法摇转,油滤及金属屑末信号器附着大量金属屑末。复查故障次飞行发生前的润滑油光谱检查结果均符合要求,无异常的超标和增长迹象。为此,决定将该发动机返回厂内开展相关的分析研究工作。

该发动机返厂后按大组合件分解检查发现三点接触球轴承失效,轴承保持架碎裂,中腔润滑油系统相关部件异常。通过进行理化检测,着重分析了故障痕迹和相关的异常部件,以找出轴承保持架碎裂故障的主要原因。

1 故障类型

1.1 轴承失效

分解检查发现:发动机高压转子三点接触球轴承失效,保持架碎裂,部分钢球磨损,套圈沟道表面有挤压痕迹,如图1和图2所示。

图1 保持架碎裂形貌

图2 钢球、套圈故障形貌

1.2 相关部件异常

发动机进行分解后,在中介机匣润滑油腔下部回油滤网附近发现螺钉2个、压板1个、垫片1件、大量金属屑及金属碎块若干,故障形貌如图3所示。中央传动锥齿轮下方封气工艺堵盖、螺钉及垫片脱落,故障形貌如图4所示。

图3 中介机匣内的碎屑

图4 封油挡板脱落

2 故障分析

只要选型得当,维护和润滑良好,滚动轴承使用寿命一般均大于其计算寿命。但由于使用过程中受各种因素的影响,有时会出现意料以外的早期损坏[2]。

保持架材料本身强度并不高且属薄壁件,在运动过程中一旦变形过大,即使本身不发生疲劳开裂,保持架本身的变形也可以使滚动体承受的载荷失去均匀性,从而使保持架发生疲劳断裂[3]。

2.1 轴承结构及润滑分析

三点接触球轴承装配在某发动机高压压气机前支点上,内圈旋转。该轴承的润滑冷却采用端面喷射加环下润滑的复合供油方式,前后共有3个喷嘴,前后2个端面的喷嘴将滑油喷入轴承内圈与保持架之间,轴承的前端有收油环,将前端喷嘴喷入的滑油传递至轴承内圈进行环下润滑(图5)。

图5 轴承润滑方式

2.2 理化分析

对分解后的三点接触球轴承内圈、外圈、钢球及保持架 (内、外圈和钢球材料为Cr4Mo4V;保持架表面镀银处理,材料为40CrNiMoA) ,中央传动齿轮机匣等损伤件和发现的碎块、金属丝以及外场、厂内分解时收集到的金属碎屑、油液进行了理化检验和分析。

2.2.1 碎屑检验

对滑油滤、金属屑末报警器、磁塞上以及中介机匣中收集到的碎屑进行了能谱检查,其中主要的成分为Cr4Mo4V,1Cr13,40CrNiMoA和Ag。

2.2.2油液检查

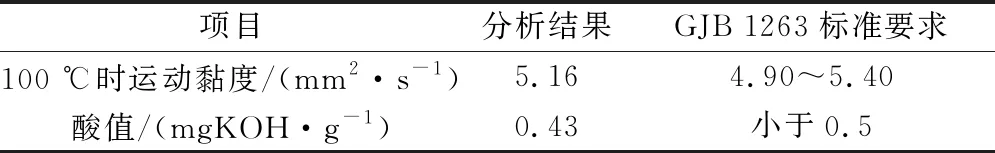

对外场收集的滑油进行理化性能检测分析,结果见表1。运动黏度和酸值两项指标均在标准要求范围内。

表1 滑油分析结果

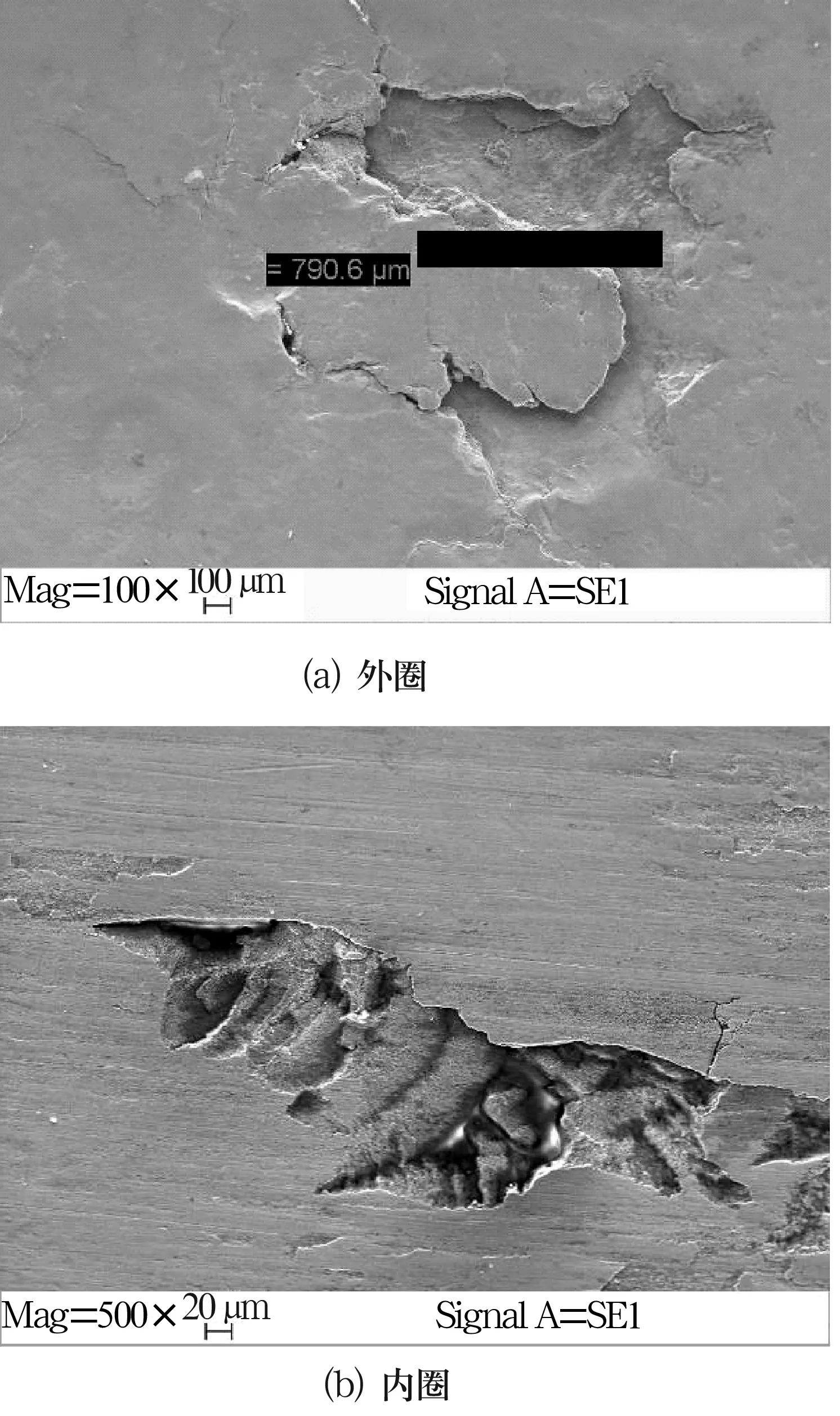

2.2.3 失效轴承检查

(1)失效轴承内、外圈沟道表面存在明显的凹坑,在扫描电镜下放大观察,应为滚动接触疲劳所产生的剥落,沟道剥落形貌如图6所示。

图6 失效轴承套圈沟道剥落形貌

轴承内、外圈的基体硬度符合标准要求。外圈沟道面和引导面处发现明显的淬火层,外圈引导面的二次淬火层厚度约3~3.5 mm,沟道面二次淬火层约1~1.5 mm。检查表明,外圈引导面和沟道均由于发生了严重的磨损而产生了高温。

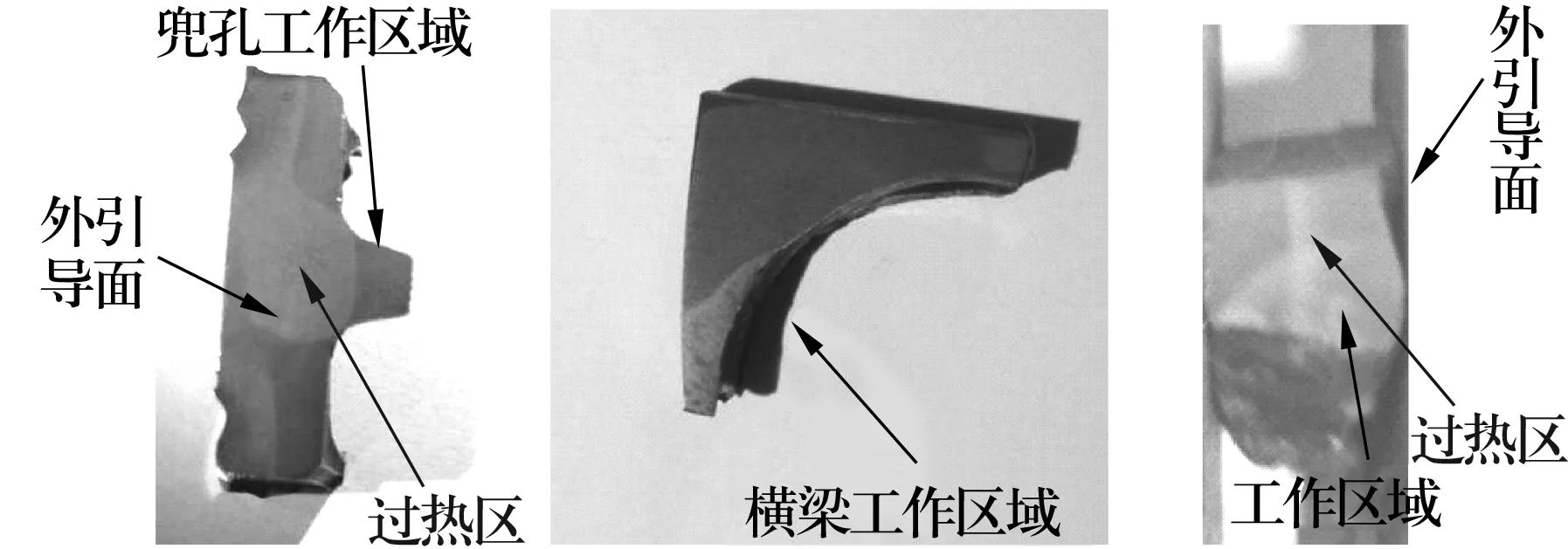

(2)保持架兜孔工作面及外径引导面均有严重磨损,超过1/2厚度的保持架出现过热现象。保持架与钢球接触的工作面存在过热区,保持架的外引导面也存在过热区,图7中白色区域为保持架过热区。

图7 保持架外引导面和兜孔过热痕迹

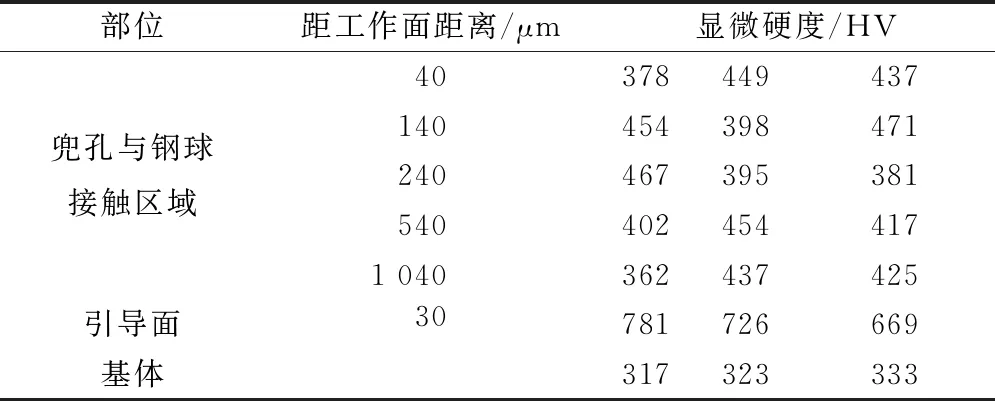

对保持架兜孔和引导面进行了显微硬度检测,结果见表2和表3。

表2 保持架较大碎块显微硬度

表3 保持架后端面T形碎块显微硬度

从显微硬度检测结果可以看出,保持架与钢球接触的工作表面由于摩擦导致过热,温度超过相变温度,表面出现淬火现象,导致硬度升高,最高达到了554 HV;与外圈接触的保持架引导面由于刮擦导致温度更高,其硬度也更高,最高达到了781 HV。

由于所有保持架碎块的引导面均存在两条磨沟,判断保持架外径表面的两条磨沟发生在保持架断裂之前。保持架断口大部分碰磨,断口特征不明显,相对保存完好的断口为疲劳断口,在断口处未发现存在氢脆断口。

横梁断口和侧梁断口均有多源疲劳,疲劳均起始于兜口工作面,疲劳弧线细密(图8);侧梁断口几乎完全磨损,隐约可见疲劳弧线特征,从疲劳弧线方向判断,疲劳主要起源于兜孔内表面中心区域,疲劳弧线同样细密。

图8 保持架横梁断口放大形貌

保持架后端面所有碎块均有密集分布的撞击痕迹,撞击处经能谱分析主要为Ag和基体金属元素,局部有少量的O,C,Al,Si,Mg和Ti,见表4。

表4 保持架后端面金属元素

2.3 润滑条件复查

2.3.1 喷嘴堵塞检查

现场选用Φ1.2 mm的保险丝对喷孔进行检查,均可自由进入,并无堵塞现象。

2.3.2 喷嘴流量及喷射方向复测

复查了工厂装配时的喷嘴流量试验记录,所有喷嘴流量和方向均合格。分解后又进行了滑油流量及喷射方向的复测试验,所有喷嘴的滑油流量均合格。由于前喷嘴3814和后喷嘴3817变形,试验时滑油喷射方向略有偏转,但基本仍向轴承供油。结合滑油压力测试结果,表明失效轴承润滑冷却情况良好。

2.4 载荷分析

(1)外场载荷复查。载荷统计结果表明,所有机动载荷均在设计要求范围内。

(2)中央锥齿轮附加载荷复查。对中央齿箱齿轮印痕原始情况进行复查,符合要求。

(3)轴向载荷。经复查,故障发动机影响高压转子轴向力的相关封严件装配前尺寸均符合要求,不存在轴向力过大的情况。

3 故障模拟试验

失效分析的理想目标应当是“模式准确,原因明确,机理清楚,措施有力,模拟再现,举一反三”[4]。为模拟出保持架故障形式,在某轴承试验台上进行了模拟试验。

3.1 同批次轴承试验

为了验证轴承质量是否有问题,首先选用与故障轴承同批生产的轴承,在试验机台模拟相同工况试验3 h,试验过程中润滑油温度、转速均正常。分解检查被试轴承未见异常,初步排除了轴承质量问题。另外,从多套与故障轴承同批生产的轴承现场使用情况良好这一事实,也证明了轴承质量没有问题。

3.2 开口保持架试验

为模拟保持架初始裂纹对轴承的危害,将保持架一兜孔单边侧梁割断,试验约1 h后,轴承温度急升至315 ℃,设备过载保护停车。分解发现,开口兜孔对侧保持架断裂,断口两侧变为黑色,个别保持架兜孔磨损稍重,保持架外径局部区域磨损;个别钢球有高温工作现象和极顶磨损,沟道表面、钢球外观基本正常;外圈引导面有磨损,但未能再现故障保持架碎裂形貌。

3.3 淬火保持架试验

为模拟淬硬的保持架对轴承的危害,对保持架进行淬火试验,硬度约55.3 HRC,保持架外径尺寸发生变化,与外圈引导面之间有轻微卡滞。试验进行13 h后,轴承温度达到320 ℃,转速自然下降,经不断调整,继续进行试验约2 h后,试验台出现空转。

分解发现:保持架碎裂,共找到38个保持架碎块,仅有1个横梁未断裂,呈“工”字形,其余碎块呈T形;外表面有未完全断裂的穿透性裂纹,说明保持架侧梁先于横梁断裂,轴承外圈沟道呈熔融态,引导面基本磨光;前半内圈断裂成许多碎块,后半内圈沟道呈熔融态,已无法分解;钢球严重磨损,磨损后钢球最大直径约20 mm(正常钢球直径22.225 mm)。保持架宏观形貌如图9所示。

图9 淬火保持架(试件)损坏宏观形貌

淬火保持架试件损坏外观形貌中,侧梁断口疲劳源及轴承内、外圈和钢球损伤形貌均与实际轴承损坏情况极为相似。

4 失效机理分析

从保持架碎块的理化检查结果可知,保持架与钢球接触的工作区域最高硬度为554 HV(52.5 HRC)。由于保持架的外引导面磨损更加严重,温度也比兜孔内的接触区要高,其最高硬度为781 HV(63.3 HRC)。保持架外引导面与兜孔接触区由于摩擦导致过热,已经超过了材料的相变温度。由于此时失效轴承的润滑冷却效果仍然良好,保持架产生了淬火现象,保持架材料的硬度增加,而塑性、韧度却下降到正常值的约1/4。

轴承工作过程中所有的钢球都会对保持架兜孔产生碰撞,这种力通常不会对保持架产生影响,但在保持架韧度大幅降低的情况下,钢球对保持架的碰撞力就会在保持架最薄弱的位置——兜孔侧梁和横梁处造成破坏。从保持架强度计算分析结果可以看到,兜孔横梁的强度要强于侧梁的强度,这也是侧梁全部断裂而横梁部分断裂的原因。

本例轴承故障与以往故障不同的几个主要原因是,异物嵌入到保持架与套圈之间的间隙处或保持架兜孔与钢球之间(后者的可能性最大),导致保持架偏摆,产生异常磨损,使温度急剧升高。保持架碎裂后,其碎块严重阻碍钢球的运转,导致钢球与保持架以及内、外圈之间产生滑动,套圈和钢球的温度急剧升高,热膨胀使部分钢球产生卡死现象,在内、外圈之间被拖蹭挤压,发生材料熔融和转移现象;在钢球和内、外圈的接触区域形成了过热区,导致内、外沟道表面出现挤压变形和高温粘结,钢球发生严重变形。轴承失效后轴向、径向游隙增大造成转子偏转,导致密封件产生严重的碰磨损伤。

5 预防措施

结合以上分析,为避免出现类似失效故障,提高三点接触球轴承的可靠性,建议采取如下预防措施:

(1)确保装配质量。严格执行装配工艺,保证装配质量符合要求,避免出现盖板、密封垫及螺钉等松动脱落等问题。

(2)针对三点接触球轴承存在外圈剥落、保持架碎裂等现象,需明确轴承成品的碳化物形态和尺寸控制要求;优化轴承零件表面精密磨削工艺;积极开展国产超纯材料的应用研究。