封闭圆柱凸轮槽车铣加工与沿曲面曲率进刀方法研究

陈学翔

(佛山市高明区技工学校,广东佛山528531)

封闭式圆柱凸轮零件广泛应用于各种旋转运动转化为直线往复式运动当中,是凸轮机构重要的组成零件。以往封闭式圆柱凸轮常用普通铣床外加分度头进行加工,当今随着先进装备对零件制造质量要求的提高和我国综合国力提升,国内制造企业涌现了诸如车铣复合中心等大批先进制造装备,如何更好地提高机械制造零件的质量、效率和发挥先进制造设备优势,是当前我国制造业所面临的突出问题。姜增辉等[1]对轴向车铣加工等距型面的切削过程和零件表面加工质量进行研究,但方法均局限于开放式回转零件加工。陈尔涛等[2]针对正交车铣加工凸轮型面建立数学模型进行研究,夏焕金等[3]对凸轮轴凸轮型面正交车铣加工的表面加工质量进行研究,但没有对凸轮槽侧面加工质量处理方法进行研究。而封闭式圆柱凸轮槽两侧面的加工精度和表面质量是直接影响凸轮机构运动轨迹精度的重要因素之一,作者在分析典型的封闭式圆柱凸轮零件结构的基础上,进行专用夹具设计、多轴车铣复合数控程序编制,并提出了沿曲面曲率进刀的方法,解决了凸轮机构中典型的封闭式圆柱凸轮零件两侧面铣削加工时在进退刀结合处容易产生接刀痕的具有普遍性的机械制造工艺难题,同时提高了零件的生产效率、程序可变性和加工精度。

1 凸轮结构分析

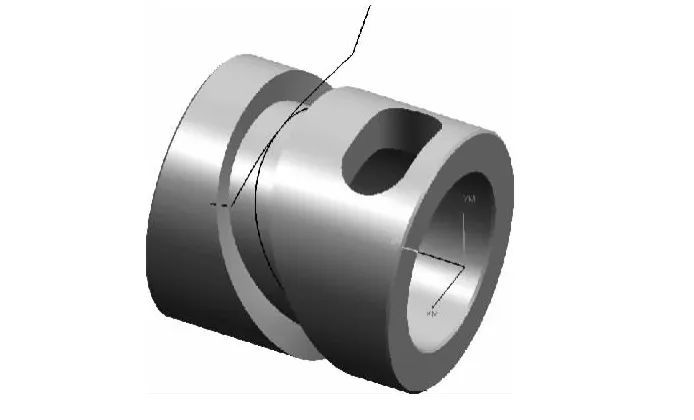

凸轮零件图如图1所示,材料为合金工具钢,首次加工数量350件。委托单位已辗转珠三角多地的机械制造企业,仍然无法很好地解决委托单位最为关注的凸轮槽内两侧壁的接刀痕问题。对零件图进行了详细的分析后,为了保证凸轮的装夹精度和凸轮槽相对位置精度,必须针对凸轮进行夹具设计,使之能用于中小批量凸轮的生产加工,减少对刀步骤,提高零件的加工精度和效率,夹具也要尽量经济,尽量节省成本。

图1 圆柱凸轮零件图

凸轮槽宽10 mm,加工槽深5 mm。由于凸轮槽轨迹线为非线性曲线,所以拟合点较多,如果采用手工编程对槽进行加工,所需计算的节点数量大,而且很难达到凸轮槽的尺寸精度和表面粗糙度要求。

2 专用夹具设计

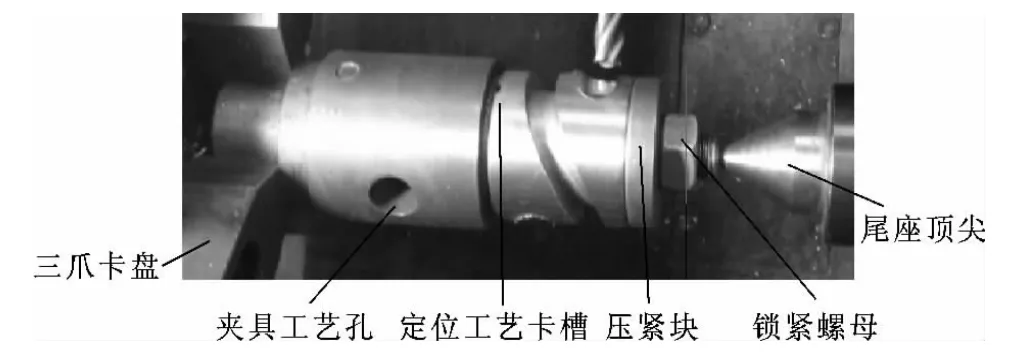

专用夹具是根据某一零件某道工序的加工要求专门设计制造的夹具,具有结构紧凑和刚性强等优点[4]。根据凸轮结构特点以及便于凸轮在车铣中心上安装,夹具采用三爪卡盘与尾座顶尖一夹一顶的装夹方式。通过自定心原理使零件轴线与卡盘回转中心重合,实现零件的装夹定位[5]。夹具设计如图2所示。

图2 凸轮夹具在车铣中心上的夹具设计

图3 刀具几何参数

夹具上钻有一个装夹工艺孔,零件装夹时通过一条铁棒手动转动卡盘便于零件的装夹。夹具上的定位工艺卡槽与凸轮底面上的工艺槽相互配合,主要起到一个定位的作用,提高加工过程中车铣中心C轴对被加工零件的扭转力。采用压紧块和锁紧螺母锁紧装置对零件进行夹持,主要起到压紧凸轮零件的作用,同时也便于加工后零件的装卸,降低装夹辅助时间提高加工效率。

总体而言,通过采用自制的夹具对凸轮零件进行装夹,提高凸轮零件之间的重复装夹定位精度,减少刀具的对刀时间,给高效率、高质量地加工出合格的零件打下基础。

3 凸轮槽加工刀路编写

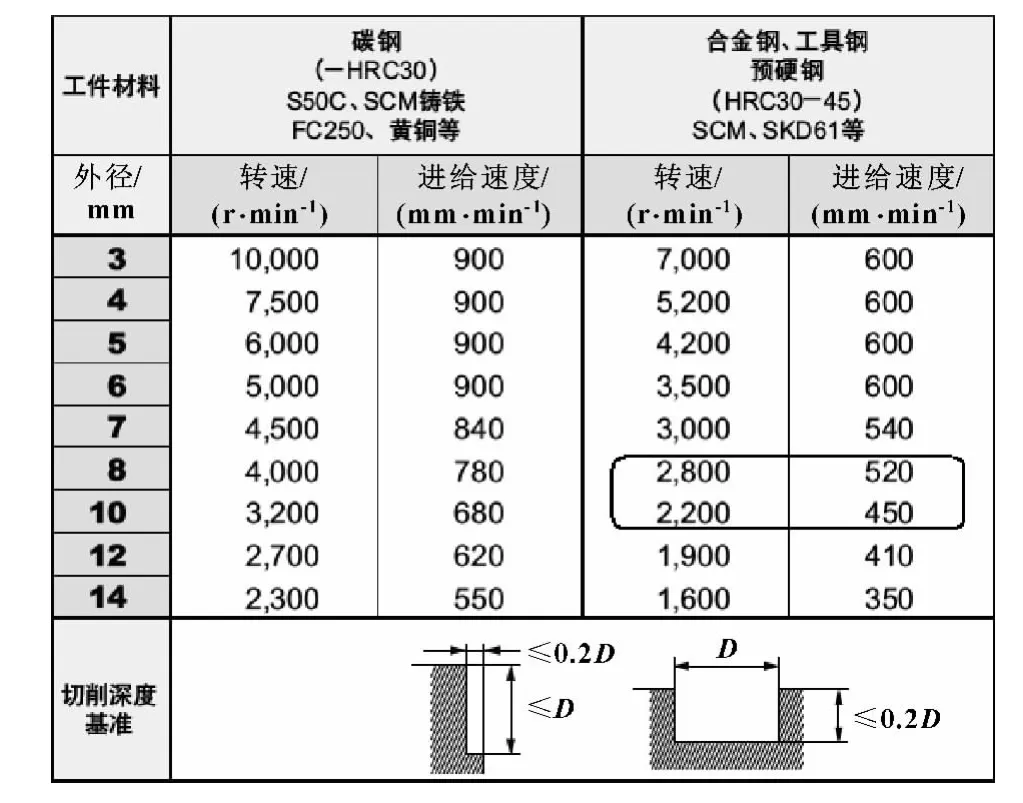

加工凸轮槽时采用三菱自动车床专用型号铣刀,分别是φ8和φ10的合金涂层平底立铣刀,刀具几何参数如图3所示。刀具通过弹簧夹头安装在刀柄上,弹簧夹头刀柄一般采用具有一定锥角的锥套作为刀柄系统与刀具的夹紧单元,当旋转螺母压入套锥,使套锥内径缩小而夹紧刀具[6]。

三菱刀具表推荐的切削参数如图4所示,φ8平底刀采用ap=0.6 mm,主轴转速S=2 500 r/min,进给量F=450 mm/min。精加工φ10平底刀采用主轴转速S=2 100 r/min,进给量F=300 mm/min。

图4 切削参数

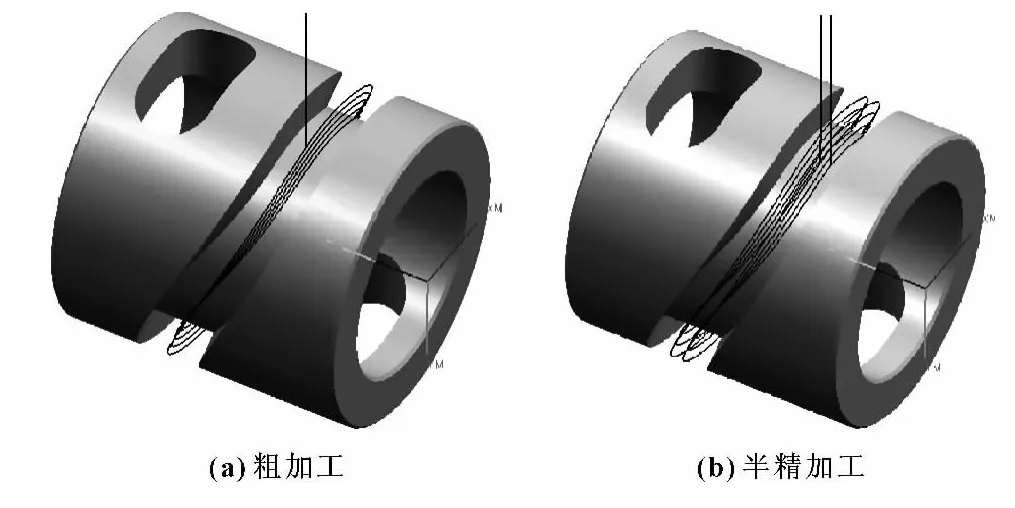

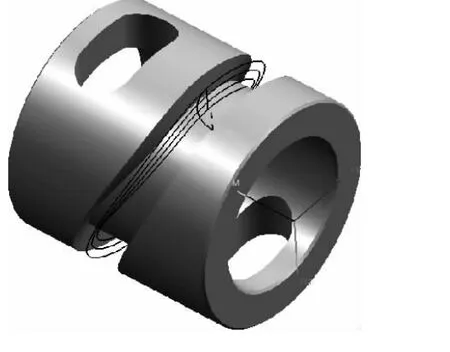

可采用UG NX4.0软件的CAM加工模块的可变轴加工策略对凸轮槽进行程序的编制[7]。首先使用φ8平底刀在槽的中间下刀并对凸轮槽进行粗加工,再对槽两边进行扩展使槽内的毛坯余量均匀。通过多次的加工试验和相关的检测数据,最终确定侧面单边留0.1 mm余量,底面留0.05 mm余量,粗加工、半精加工刀路如图5所示。

图5 粗加工、半精加工刀路

精加工时,直接使用φ10的平底刀对凸轮槽进行一次性加工,以保证槽的宽度到达图纸的尺寸要求。精加工刀路如图6所示。

图6 精加工刀路

4 凸轮槽两侧面接刀痕问题的解决

常规加工使用圆弧进退刀的方式来加工凸轮槽的两个侧面,由于凸轮槽的宽度较小,受刀具直径影响制约了刀具进刀的圆弧半径,过小的圆弧致使两侧面在进退刀的过程当中产生接刀痕,因此必须采用一种新型的加工凸轮槽的进刀方式成为了解决封闭式圆柱凸轮槽接刀痕的关键。

根据实际加工结果分析,零件上有接刀痕的原因是由于刀具进刀时吃刀量突变,刀具切削力产生较大变化导致的。如何减少刀具进刀时的切削力突变是完成高质量零件的一大关键点,因此经过多次实验和加工,拟采用沿曲面曲率进刀的方式来解决上述问题。首先通过给出的凸轮轨迹线在凸轮槽的中间创建出与凸轮两侧面曲率一致的曲面,而且将曲面扩大于凸轮的外表面。然后在凸轮轨迹线上绘制出进退刀直线,并将直线投影到已创建的曲面当中,使进退刀走的轨迹曲线与凸轮槽侧面的曲率完全一致,这样就可以减少切削加工时的切削力突变。通过绘制进退刀引线创建出车铣中心动力刀头适用的多轴加工刀路,如图7、8所示。

图7 常规圆弧式进刀

图8 沿曲面曲率进刀

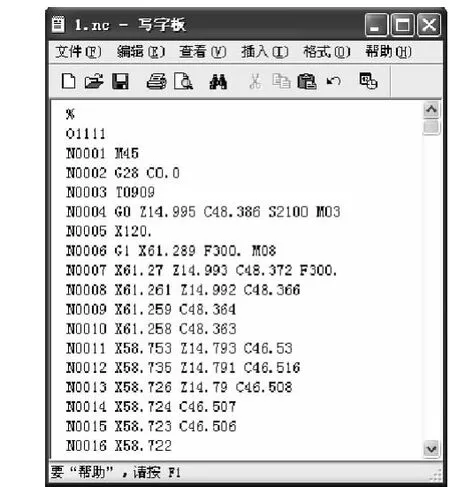

程序的后处理根据车铣复合机床结构特点以及各轴的行程参数,采用UG NX4.0/Post Builder开发。经过多次修改完善后开发的后处理具备车削、铣削、钻孔、攻螺纹等功能。精加工的NC代码和封闭式圆柱凸轮槽实际加工后的结果如图9和图10所示。

图9 精加工NC代码

图10 凸轮槽加工后结果

5 结束语

在加工零部件日益复杂化的今天,多轴车铣复合切削加工机床正以更快的速度得以普及。文中通过凸轮零件的加工,对车铣中心具体的实际应用有更进一步的认识,为后续加工更为复杂的零件打下基础。对凸轮进行快速专用夹具设计,使凸轮槽能快速在机床上实现装夹定位,提高了加工效率和经济效益。通过试验首次提出沿曲面曲率进刀的方式,解决了封闭式圆柱凸轮槽在加工过程中由于使用常规的圆弧进退刀方式在槽内两侧面产生接刀痕的问题,解决了铣削加工过程中封闭式凸轮槽两侧面加工出现接刀痕的技术问题,大大提高了零件的加工质量和效率,降低了次品率。

【1】姜增辉,潘恒阳,李伟兵.轴向车铣等距型面的运动建模[J].机械工程学报,2008,44(10):149 -153.

【2】陈尔涛,朱立达.正交车铣加工凸轮型面的试验研究[J].制造技术与机床,2012(4):33 -35.

【3】夏焕金,陆忠民.凸轮轴凸轮型面车铣加工工艺的研究[J].机车车辆工艺,2010(5):11 -13.

【4】王道林.面向套类零件的成组夹具设计[J].机床与液压,2012,40(4):30 -32.

【5】陈学翔.数控铣(中级)加工与实训[M].北京:机械工业出版社,2011:38-39.

【6】SCHULZ Herbert,ABELE Eberhard,何宁.高速加工理论与应用[M].北京:科学出版社,2010:183-187.

【7】陈学翔.UG NX6.0数控加工经典案例解释[M].北京:清华大学出版社,2009:219-240.