FANUC 0iT系统数控车床的3种多刀实用对刀方法

陈青艳

(武汉软件工程职业学院,湖北武汉430205)

数字化控制技术在现代机械行业的生产过程中起着非常重要的作用。由于数控车床不仅能自动完成各种形状不同、精度要求高的轴类、盘类、套类等回转体零件的切削加工,而且具备加工灵活、通用性强、能适应产品的品种和规格频繁变化的特点,能够满足新产品的开发和品种多、批量小、成本低、生产自动化要求,从而成为应用最广泛的数控机床。

目前,文献 [1-3]中以介绍单刀对刀为主,很难满足实际切削加工需求。即使介绍多把刀具的试切对刀方法[4-7],也没有把多把刀具的试切对刀方法的区别、注意事项与联系说透彻,而且不同的刀具其对刀方法和技巧各不相同。鉴于目前数控车床的数控系统主要有FANUC系统、HNC华中世纪星系统及GSK广州数控系统,而FANUC系统在现代数控加工中占据了半壁江山的份额。现结合实例详细介绍FANUC 0iT系统数控车床的多刀实际对刀方法,对数控车床的推广和使用很有必要。

对刀一般有试切对刀、机外对刀仪对刀和自动对刀3种方法。

机外对刀仪对刀和自动对刀对刀速度快、精度高,减少数控加工的对刀辅助时间,提高了生产效率和加工质量,但是机外对刀仪和自动对刀仪的成本高,对大量的中小企业是不经济的;对教学来说,不利于学生掌握对刀的原理与对刀过程,所以掌握试切对刀势在必行,而且掌握对刀的原理与对刀过程后再使用机外对刀仪对刀和自动对刀仪去对刀就显得非常简单。

1 对刀原理[8]

为简化数控程序编制及使编制的程序对同类型机床有互换性,数控机床必须统一规定数控机床坐标。机床坐标系是用来确定其刀具运动路径的依据;机床坐标系在机床一经设计和制造调整后,便被固定下来。而机床参考点作为机床坐标系的固定不变的位置点,用于对机床工作台、滑板与刀具相对运动的测量系统进行标定和控制,即根据机床参考点在机床坐标系中的坐标值间接确定机床原点的位置。

实际上,在数控加工时刀具和工件都安装在机床上,刀具和工件在动力机构的带动下按照一定的规律作相对运动,即在机床坐标系中刀具与工件作相对运动。数控机床一般有3种相对运动方式:(1)工件静止,在各坐标方向都是刀具相对工件运动;(2)刀具静止,工件相对刀具运动;(3)刀具和工件都作部分运动。

工件坐标系是在数控编程时用来定义工件形状和刀具相对工件运动的坐标系。在编程时,不论机床的实际运动如何,一律视工件静止,即刀具相对工件运动,所以将切削加工过程中刀具与工件的相对运动看作刀具在工件坐标系中的运动,零件加工程序及其刀具运动轨迹只与工件坐标系有关而与机床坐标系无关。为保证编程与机床加工的一致性,工件坐标系的坐标轴应与机床坐标系的坐标轴方向保持一致。

零件加工程序及其刀具运动轨迹必须通过某种操作来建立工件坐标系与机床坐标系的相互位置坐标关系,才能够实现刀具与工件在机床坐标系中作相对运动进行数控加工切削。对刀就是实现确定工件坐标系与机床坐标系相互位置关系的操作。

机床坐标系中的刀具通过找正与工件坐标系中的对刀点来实现对刀的。换句话说,将零件加工程序输入到数控系统后,通过对刀操作,数控系统能够实现对刀点在工件坐标系中的坐标值换算成对刀点在机床坐标系中的坐标值。所以对数控加工者,编制数控零件加工程序时需要选择合理的刀具对刀点。对刀点的选择一般原则有:便于确定工件坐标系与机床坐标系的相互位置关系,容易找正;加工过程中便于检查;引起的加工误差小等。

在数控车床上加工工件时,根据数控车床加工零件的特点和便于编程、测量、检验的需要,工件原点一般设在主轴中心线与工件右端面 (或左端面)的交点处。

2 试切对刀的3种方法

2.1 使用刀具补偿T指令对刀

2.1.1 对刀步骤

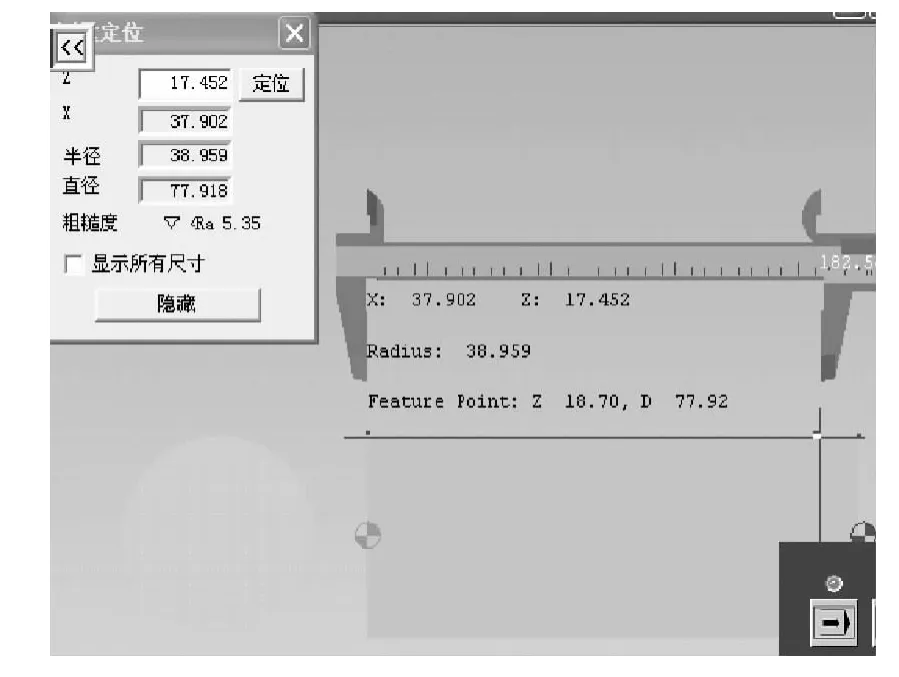

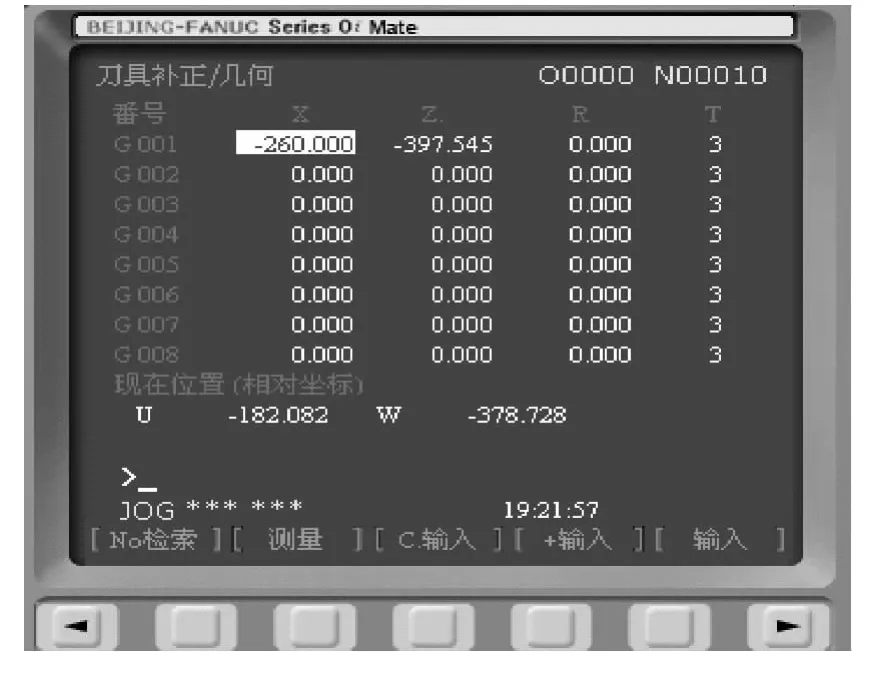

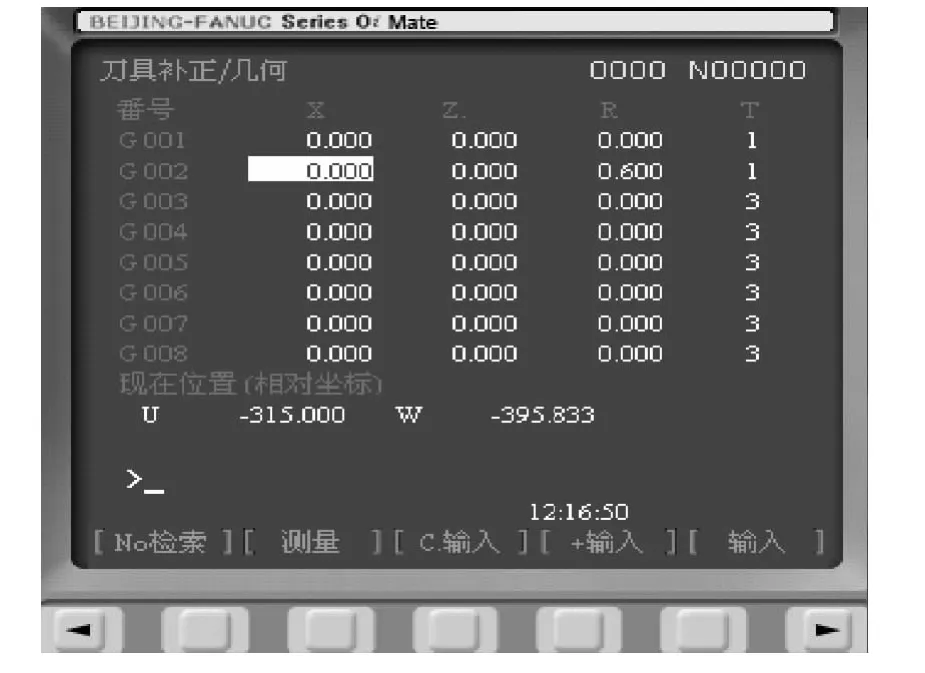

(1)在刀架的1号刀位装上第1把外圆车刀,试切工件右端面后,沿X轴正方向远离工件 (注意Z方向数值不变),测量工件长度L1,如图1所示,按“offset setting”键→按“补正”软键→按“形状”软键,在“刀具补正/几何”界面的命令行中输入“ZL1”后按“测量”软键,即将Z轴对刀后的数值自动输入到刀具几何形状Z中,如图2所示,G001番号中Z=-397.545。

图1 FANUC 0iT系统测量界面

图2 FANUC 0iT系统“刀具补正/几何”界面

(2)试切工件外圆,停主轴后,车刀沿Z轴正方向远离工件 (注意X方向数值不变),用上述同样的方法测量外圆直径D1,在“刀具补正/几何”界面的命令行中输入“XD1”后按“测量”键,即将X轴对刀后的数值自动输入到刀具几何形状X中,如图2所示,G001番号中X=-260.000。

(3)回机床参考点,第一把刀试切对刀完毕。

(4)在刀架的2号刀位装上第二把刀,分别试切外圆、端面后测量外圆直径D2、工件长度L2,用同样的方法将X轴、Z轴对刀坐标值输入到“刀具补正/几何”界面中,第二把刀对刀完毕。

(5)同理进行其他刀具的对刀。

2.1.2 对刀注意事项

(1)在对刀之前,每一把刀一定要进行回参考点REF操作。

(2)在机床开机后,手动键和主轴正转键是不起作用。需使用MDI方式启动主轴后手动键和主轴正转键才起作用。

(3)机床显示的机床坐标为负值,测量的直径、长度均为正值;工件原点设置在主轴中心线与工件左端面的交点处;如果要将工件原点设置在主轴中心线与工件右端面的交点处,只需在命令行中将输入值“ZL1”作适当修改即可。

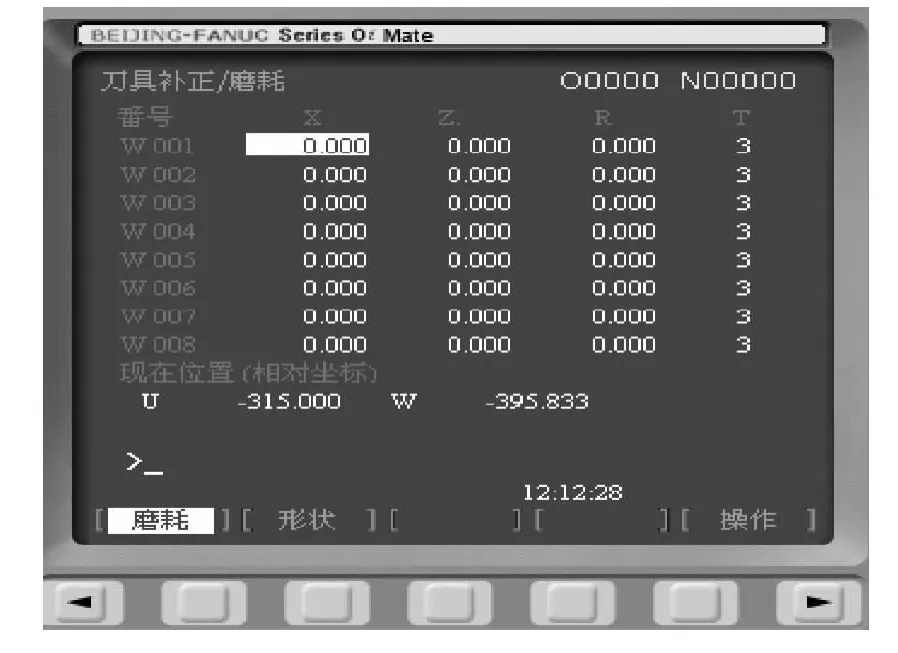

(4)必须将“刀具补正/磨耗”界面对应的地址X、Z处清零;“刀具补正/磨耗”界面中G001~G006番号的X=0.00、Z=0.00清零,如图3所示。

图3 FANUC 0iT系统“刀具补正/磨耗”界面

(5)程序中不能含有G50XαZβ的对刀指令,此处的α、β表示对刀点到工件坐标系原点的有向距离。

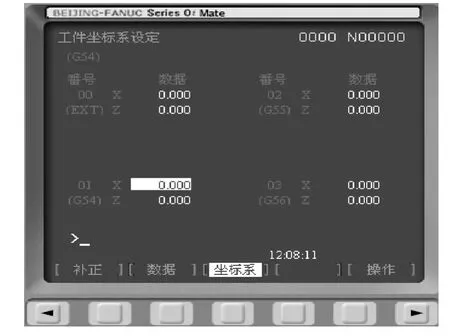

(6)若程序开头的某处写入G54~G58指令,则必须在“工件坐标系设定”界面命令行中输入X0、Z0使对应的地址X、Z处清零。“工件坐标系设定”界面中番号01~06(G54~G59)的X=0.000、Z=0.000,如图4所示。

图4 FANUC 0iT系统“工件坐标系设定”界面

(7)在程序开头的适当处必须写入刀具T指令。

(8)内孔镗刀、内螺纹刀的对刀方法与外圆车刀、外螺纹刀的对刀方法相同,但是试切对刀要车削内孔与端面。

(9)由于钻头安装在数控车床的尾架上,尾架的轴心线与工件夹具的轴心线在同一条线上,所以只需要将钻头移动到与工件刚发生“沙沙”声时立即停止主轴,在“刀具补正/几何”界面的命令行中输入X0、ZL到对应的X、Z处即可完成对刀。

2.2 使用G54~G59指令对刀

2.2.1 对刀步骤

(1)在刀架的1号刀位装上第1把车刀,试切工件外圆,退刀后停主轴,测量外圆直径D1,把车刀沿Z轴正方向退出,在“工件坐标系设定”界面的命令行中输入“XD1”后按“测量”键将对应值输到G54的X中。

(2)车工件端面,测量工件的长度L1,把车刀沿X轴正方向退出,在“工件坐标系设定”界面的命令行中输入“ZL1”后按“测量”键将对应值输到G54的Z中。

(3)回机床参考点REF,第一把刀试切对刀完毕。

(4)在刀架的2号刀位装上第二把刀,分别试切外圆、端面后测量外圆直径D2、工件长度L2,用同样的方法在“工件坐标系设定”界面的命令行中,分别输入XD2、ZL2后按“测量”键将对应值输到G55对应的X、Z中,第二把刀对刀完毕。

(5)同理进行其他刀具的对刀。

2.2.2 对刀注意事项

(1)必须将“刀具补正/几何”界面对应的地址X、Z处清零。“刀具补正/几何”界面中G001~G006番号的X=0.000、Z=0.000,如图5所示。

图5 FANUC 0iT系统“刀具补正/几何”界面

(2)程序开头适当处写入G54~G58指令和刀具T指令,程序才能正常运行。

(3)钻头对刀时,只需要将钻头移动到与工件刚发生“沙沙”声时立即停止主轴,在“工件坐标系设定”界面的命令行中输入X0、ZL后按“测量”键对应G54~G59的X、Z处即可完成对刀。

(4)其他注意事项同使用刀具补偿T指令对刀的注意事项 (1)、(2)、(3)、(4)、(5)、(7)、(8)。

2.3 使用G50指令对刀

2.3.1 对刀步骤

(1)在刀架的1号刀位装上第1把车刀,将显示方式置于绝对坐标方式,用外圆车刀先试车一外圆,把刀沿Z轴正方向退出(注意X方向数值不变),停主轴,测量外圆直径D1,在“程式 (MDI)”界面的命令行中,采用手动输入 (MDI)方式,输入G50 XD1完成X轴方向的对刀;

(2)在“刀具补正/磨耗”界面和“刀具补正/几何”界面对应的地址X处清零,以完成X轴方向对刀的后续处理。“刀具补正/磨耗”界面中G001番号的X=0.00,如图3所示;“刀具补正/几何”界面中G001番号X=0.00,如图5所示。

(3)车工件端面,把刀沿X轴正方向退出,停主轴 (注意Z方向数值不变),此时测量工件长度L(正值),在“程式 (MDI)”界面的命令行中,采用手动输入 (MDI)方式输入G50 ZL1完成Z轴方向的对刀;

(4)在“刀具补正/磨耗”界面和“刀具补正/几何”界面对应的地址Z处清零,以完成Z轴方向对刀的后续处理。 “刀具补正/磨耗”界面中番号G001的Z=0.000,如图3所示;“刀具补正/几何”界面中G001番号的Z=0.000,如图5所示。

(5)主轴转动后,为运行方便,使用MDI方式,输入“G00 X200 Z350”并运行,刀具即移动到距工件原点 (200,350-L)处,第一把刀试切对刀完毕。

(6)在刀架的2号刀位装上第二把刀试切端面后,测量工件长度L2,在“刀具补正/几何”界面的命令行中输入“L2-L1”到番号G002对应的地址Z中。

(7)第二把刀试切外圆后,测量外圆直径D2,在“刀具补正/几何”界面的命令行中输入“D2-D1”到番号G002对应的地址X中,第二把刀对刀完毕。

(8)同理进行其他刀具的对刀。

2.3.2 对刀注意事项

(1)第一把刀对好之后,不能再回机床参考点,也就是说,后面的刀具是以第一把刀为基准的。

(2)G00 X200 Z350中的X、Z值也可以为其他适当的值。

(3)在程序开头的适当处写入G50 X200 Z350-L,程序才能正常运行。

(4)程序中尽量不要写G54~G59指令,避免与G50指令发生冲突。

(5)其他注意事项同使用刀具补偿T指令对刀的注意事项 (2)、(3)、(7)、(8)。

3 加工实例

3.1 加工实例图

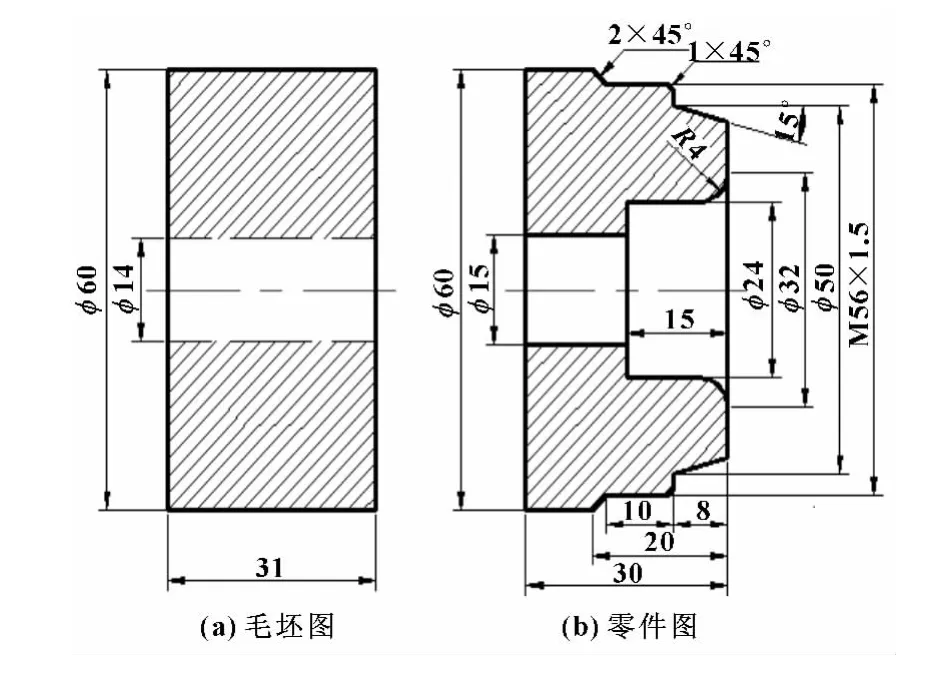

如图6所示盘类毛坯与零件图,外圆和内孔的精车余量均为X向0.4 mm;Z向0.1 mm;钻头直径23 mm。

图6 加工毛坯图与零件图

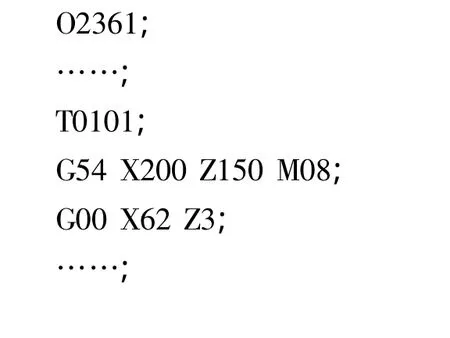

现假设工件原点设置在轴心线与试切后右端面的交点处,加工中共用外圆粗车刀、外圆精车刀、钻头、内孔粗镗刀、内孔精镗刀、外螺纹刀6把刀。

3.2 实例手工数控程序[9-11]

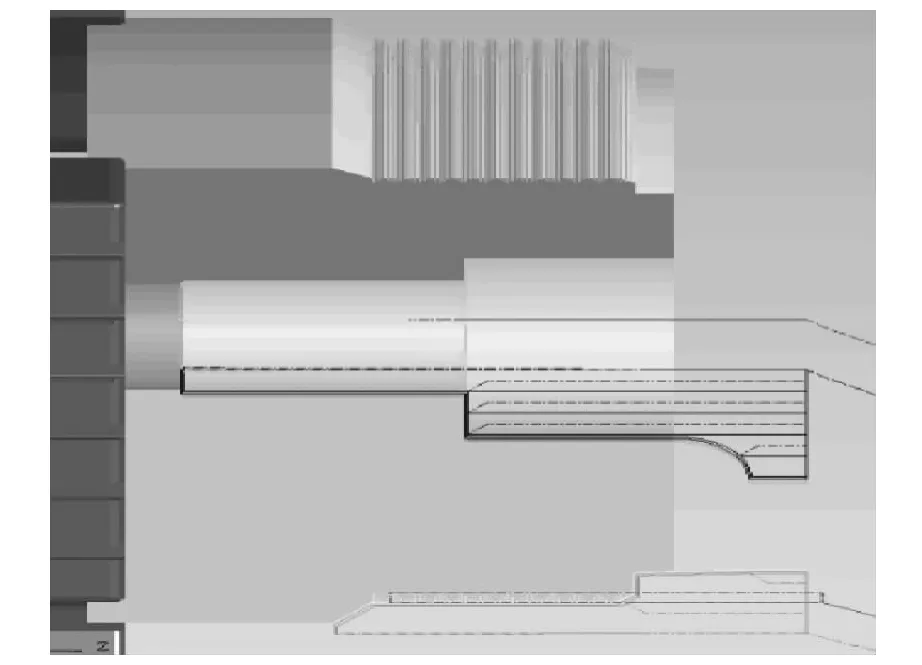

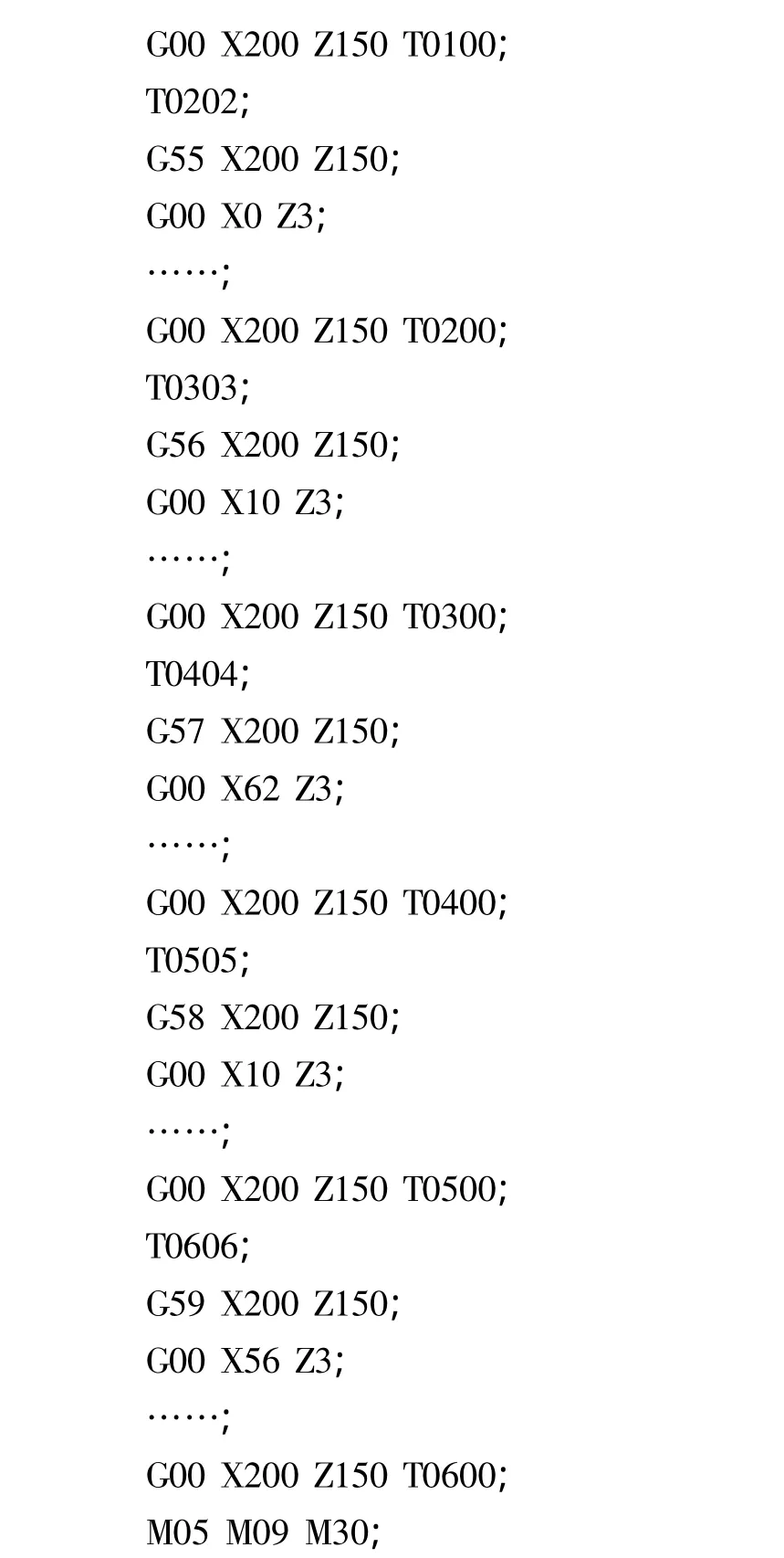

程序中可以采用第1种和第2种试切对刀方法进行对刀。若要采用第3种试切对刀方法,只需将G54指令用G50 G00指令取代,同时将G55、G56、G57、G58、G59指令语句删掉即可。加工零件图如图7所示。

图7 FANUC 0iT加工后零件图

与对刀相关的手工程序如下:

4 结束语

详细阐述了3种典型的多刀试切对刀方法的具体步骤、注意事项、3种对刀的区别与联系。通过实例说明数控加工的对刀操作是数控加工技术中的关键技术问题。只有掌握对刀的原理和步骤要领、注意事项及不同对刀方法的区别与联系,才能在实际CNC加工中灵活运用各种试切对刀方法。

【1】牛禄峰,高秀兰,王宝.数控机床编程技术及对刀操作中的几个问题[J].机床与液压,2006(9):48-51.

【2】许春田,宗旭.数控车床自动换刀刀偏的设定与对刀技巧[J].机床与液压,2008,36(4):221-222

【3】陈光明,吴洪彬.数控车床的对刀原理及对刀方法[J].机床与液压,2002(3):179-181.

【4】唐明媚,赵保亚,谷纪广.FANUC 0i系统数控车床的手动对刀法[J].机械设计与制造,2008(3):178-179

【5】蒋建强.FANUC 0i系统数控车床车削加工的几种对刀方法[J].机械设计与制造,2005(3):132-133.

【6】李天生,徐慧,罗垚.FANUC 0i-mate数控车床多把刀具对刀方法和技巧[J].机床与液压,2010,38(2):102-104.

【7】陈志群.采用G50建立工件坐标系的原理及应用分析[J].机床与液压,2011,39(16):124 -126.

【8】周志平,陈勇.数控机床的对刀原理及在加工中的对刀技巧[J].机械制造,2009,47(6):36 -39。

【9】刘雄伟.数控机床操作与编程培训教程[M].北京:机械工业出版社,2001.

【10】孙竹.数控机床编程与操作[M].北京:机械工业出版社,1999.

【11】赵红梅.不同数控系统的车削编程[J].机械工程师,2008(10):98-99.