二次射孔对筛管强度影响的有限元分析

王旱祥 刘延鑫 陈一男 兰文剑 孟繁宇

(1.中国石油大学机电工程学院,山东青岛 266580;2.胜利油田公司桩西采油厂,山东东营 257237)

微孔复合滤砂管在下井以前,已经按照一定的参数进行了螺旋钻孔,而这种筛管在井下工作一段时间会出现孔眼堵塞、腐蚀甚至变形等情况。为了解决筛管孔眼的堵塞问题,需要对筛管进行二次射孔作业。而二次射孔后,筛管管体产生新的射孔孔眼,由于筛管本身已存在钻孔,其强度较低,而射孔后筛管强度会进一步降低。为了保证筛管在满足一定原油流通面积的同时具有足够的强度和使用寿命,有必要对射孔参数进行研究分析和优化设计。

目前,国内外学者通过实验研究[1]以及有限元数值模拟[2-4]对钻孔(或者射孔)对筛(套)管强度影响进行了大量研究。董平川、牛彦良[5]等通过对螺旋布孔套管射孔的研究指出套管承载能力降低主要是由于射孔后套管孔眼周围出现了应力集中。王旱祥、颜廷杰等[6]通过有限元建模分析了射孔套管在不同工况载荷下的强度问题。笔者采用有限元ANSYS分析软件分析二次射孔后剩余强度变化规律,对油田现场生产提供了理论依据。

1 模型参数的选择

1.1 几何参数与材料参数

以Ø139.7 mm筛管为基管,孔眼直径12 mm,孔眼密度为150孔/m,相位角45°,壁厚7.7 mm,长1 m。井下二次射孔孔径12 mm。

筛管材料为N80,弹性模量208.5 GPa,泊松比0.3,密度 7 846 kg/m3,最小屈服强度 552 MPa。

1.2 边界条件及单元选择

孔眼为自由边界,管体两端施加对称约束,管体外表面施加均布载荷p为15 MPa。

选用壳单元(shell63单元),为提高计算精度,降低孔眼附近应力集中的影响,更准确地分析孔眼附近应力,在建立有限元模型时,在孔眼附近对两倍于孔眼直径范围内的模型单独进行网格细分。

2 筛管强度的有限元分析

2.1 新孔与旧孔无相交或重合情况

对于孔径、孔密、相位角等参数对筛管强度的影响,可参考射孔对套管强度的影响研究[6],而且这些参数在初次钻孔时可以进行控制。在生产作业中,由于复杂的地质条件和管体受到的复杂应力所引起的形变,很难准确确定射孔位置。

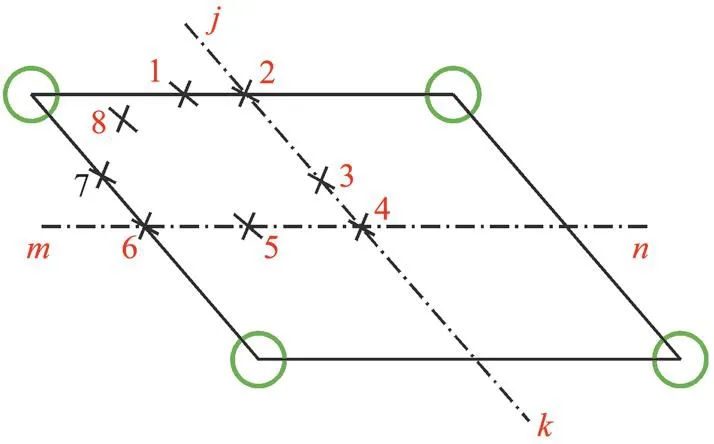

为了计算不同射孔位置对筛管强度的影响,通过图1的展开示意图选取一个单元,并在该单元上选取了8个典型位置进行射孔,其中mn、jk均为中线,mn为轴线方向,jk为圆周方向,图2为根据图1建立的二次射孔有限元模型。

图1 典型位置射孔示意图

图2 二次射孔有限元模型及网格划分示意图

为更好地分析二次射孔后对筛管强度的影响,引入应力集中系数K,定义为在同样外挤压力作用时,筛管孔眼附近同一位置在射孔后的Mises应力与射孔前的Mises应力值之比,即

式中,σu为射孔前的 Mises应力;σ0为射孔后的 Mises应力。

K<l,说明二次射孔后筛管强度提高;K=l,说明二次射孔后筛管强度不变;K>1说明二次射孔后筛管强度降低。

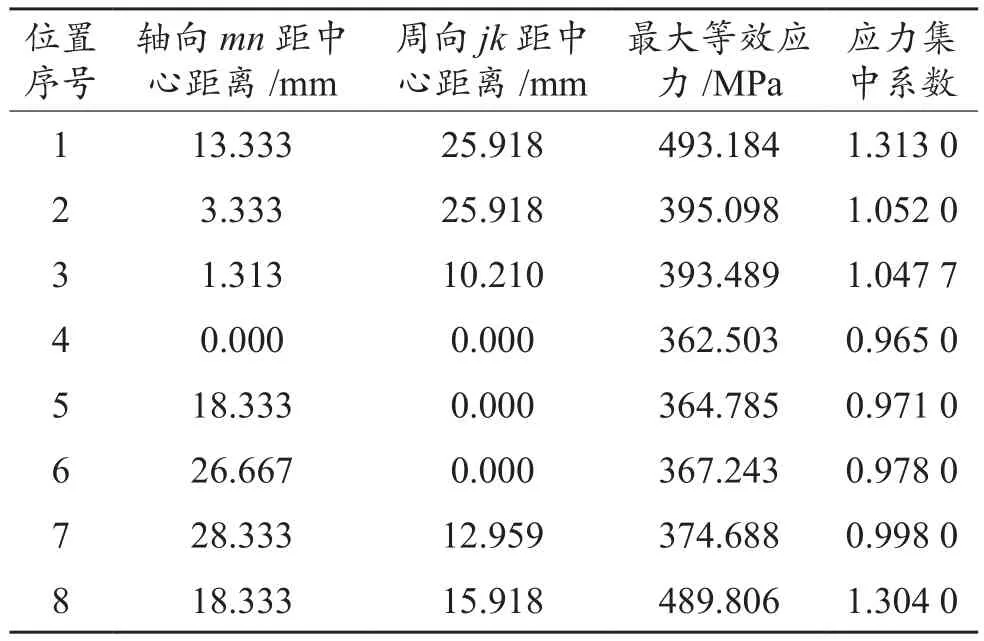

计算得到8个位置射孔后的Mises应力以及相应的应力集中系数,如表1所示。

表1 8个位置的距离及最大等效应力

分析认为,在所取单元的中心位置,中线mn与jk的相交点,即位置4处的周向和轴向应力均最小。

从位置1、2可以看出,在沿旧孔圆心轴向连线方向进行二次射孔时,孔眼周围的Mises应力在向中线jk靠近时逐渐降低,由单元对称性可知此方向的等效应力先逐渐降低再逐渐升高,在中线jk位置时达到最小,应力集中系数虽大于1但在靠近中线位置时减小。说明在沿旧孔圆心轴向连线方向二次射孔时筛管内应力增大,抗挤强度和剩余强度降低,但以中线jk为中心,呈两边增大中间最小的趋势。

由位置6、7可以看出,在沿旧孔圆心周向连线方向进行二次射孔时,孔眼周围的Mises应力在向中线mn靠近时逐渐降低,由单元对称性可知,在此方向的等效应力先逐渐降低再逐渐升高,且在中线jk位置时达到最小。应力集中系数小于1,也是在靠近中线位置时减小,表明射孔改善了原来的应力分布。这说明在沿旧孔圆心周向连线的方向二次射孔时筛管抗挤强度和剩余强度略有升高,但以中线mn为中心,等效应力呈两边增大中间最小的趋势。

由位置2、3、4可以看出,在沿周向中心线jk方向进行二次射孔时,孔眼周围的Mises应力先逐渐降低后逐渐升高,并在中心线mn附近达到最小值,应力状况最好。这说明在沿周向中线jk方向二次射孔时筛管内应力增大,以中线mn为中心,等效应力呈两边增大中间最小的趋势,在中心处最小。

由位置4、5、6可以看出,在沿轴向中心线mn方向进行二次射孔时,孔眼周围的Mises应力在向中线jk靠近时逐渐减小,由单元对称性可知,在此方向上的等效应力先逐渐减小后逐渐升高。最大等效应力较小且应力集中系数均小于1,这说明在mn方向上进行二次射孔,不仅筛管内应力较小,而且一定程度上改善了筛管应力分布。

由位置 3、4、5、6、7 可以看出,在中线mn附近不论是轴向还是周向,Mises应力值较小,且应力变化较小,筛管抗挤强度和剩余强度变化程度不明显。

由位置8可知沿周向和径向Mises应力较大,因为位置8选取有一定随机性,在靠近周向和轴向时由于新旧孔影响较大,出现应力集中现象较明显。

2.2 新孔与旧孔出现相交但不重合的情况

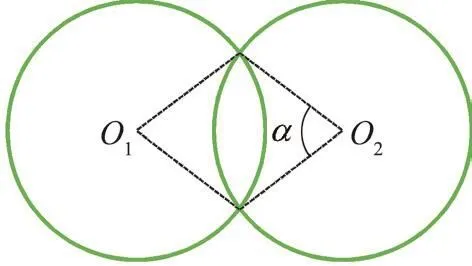

井下二次射孔时最理想情况是二次射孔的新孔与旧孔完全重合(即新孔与旧孔相交的圆心角为180°),则二次射孔不会对原筛管强度产生影响。但这种情况在生产中极难实现,而新旧两孔相交但不重合的情况会对筛管强度造成强烈影响,因此有必要对新旧孔相交的情况进行分析。

图3为新旧两孔相交但不重合示意图,O1为旧孔的圆心,O2为新孔的圆心,α为两孔相交的圆心角。

图3 新孔与原孔相交示意图

为了便于建模、采集数据和进行分析比较,取圆心角α分别为 30°、45°、60°、90°、120°和 150°的 6种典型情况进行分析,图4为所建立的有限元模型。

图4 新孔与旧孔相交时有限元模型及网格划分示意图

6种情况下筛管在孔眼附近的最大等效应力以及应力集中系数计算结果如图5所示。

图5 孔眼附近最大Mises应力以及应力集中系数随圆心角的变化

由图5可以看出,在新孔与原孔相交时,最大Mises应力图近似为一条反函数曲线,并随着圆心角的增大而减小,最后趋于稳定。应力集中系数也是逐渐减小,这说明随圆心角增大,筛管抗挤强度变小但变化幅度较小。当圆心角小于90°时,应力变化剧烈,应力集中明显,尤其是当在90°时抗挤强度降低接近20%,因为此时新旧两孔虽相交但重合面积较小,去除材料较多,孔眼较大且不规则,孔眼周围不可避免地存在裂纹和毛刺等,这样在承受外载时管体强度必然受到影响,孔眼附近应力增大且出现较明显的应力集中。当圆心角大于90°时,应力变化不明显,抗挤强度降低程度小于10%,因为此时新旧两孔相交且重合面积较大,去除材料较少,孔眼较小且接近圆形。尤其是当圆心角为180°时,即新旧两孔重合时,不仅解决了旧孔的堵塞或变形等问题,也最大程度地保证了筛管最初的孔眼设计,保证了管体强度。

3 结论

(1)在进行二次射孔时,推荐最佳射孔位置为中线附近区域,这样既能增大渗透率、保证油气产能比,又能最大程度保证筛管抗挤强度,降低应力集中。

(2)为避免筛管出现第2次抗挤强度下降和应力集中现象,在进行井下二次射孔时尽量避免出现新孔与旧孔相交的情况,若不得已出现,也要保证其射孔圆心角保持在大于90°的角度。

[1]KING G E. The effect of high-density perforating on the mechanical crush resistance of casing[R]. SPE 18843,1989.

[2]俞然刚,殷明进,冉艳华,等. 裸眼完井螺旋钻孔—射孔套管的有限元分析[J].计算力学学报, 2009, 26(4):548-551.

[3]唐汝众,王同涛,闫相祯,等.射孔参数对套管强度影响的有限元分析[J].石油机械, 2010, 38(1):32-34.

[4]杨斌,练章华. 射孔套管抗挤强度综合因素有限元分析[J].石油钻采工艺, 2005,27(6):27-29.

[5]董平川,牛彦良,李莉,等.螺旋布孔射孔对套管强度的影响[J].大庆石油地质与开发, 2007,26(2):91-95.

[6]王旱祥,颜廷杰,李增亮.射孔对套管强度的影响[J].石油机械, 2000,28(5):42-45.

——以准噶尔盆地玛湖凹陷致密砾岩为例