吐哈盆地北部山前带深层致密气藏水平井钻井技术

钱 峰 杨立军

(1.长江大学石油工程学院,湖北荆州 434023;2.吐哈油田公司勘探公司,新疆鄯善 838202;3.吐哈油田公司工程技术研究院,新疆鄯善 838202)

我国致密砂岩天然气资源丰富,形成了四川、鄂尔多斯和吐哈等致密砂岩气分布区。北部山前带和斜坡区是吐哈致密气藏勘探开发的重点领域,北部山前带、斜坡区致密砂岩气藏主要目的层为下侏罗统八道湾组,埋深3 500~3 900 m,具有多层系、单层厚,裂缝较发育的特点,储集空间类型主要为孔隙式,储层物性差,主要为低渗致密储层,储层孔隙度和渗透率均较低,极差的物性导致前期采用直井开发效果较差。水平井作为目前公认的致密砂岩气藏最有效的开发方式和增产方式,可以最大限度增加气层的出气面积,提高单井产能,改善开发效果,节约钻井投资和产能建设成本。转变气藏开发模式,大力发展水平井钻完井技术,是实现致密气有效开发的重要途径。

1 钻井技术难点

北部山前构造带断层发育,破碎带地层多,地层倾角大,地层条件极为复杂,地层纵向岩性变化大,各段地层钻井情况有着显著差异,给水平井钻井施工带来极大的挑战。

1.1 直井段防斜与打快矛盾突出

北部山前带为高陡冲断背斜构造,西山窑以下地层倾角变化大(40~70°),易斜,直井段井身质量控制难度大,钻井参数制约严重,阻碍了钻井速度提高。

1.2 造斜段巨厚煤系地层井壁失稳与安全钻井难题

北部山前带煤系地层发育,主要分布于西山窑组、三工河组,煤层跨度长(最长2 243 m)、层数多(最多84层)、总厚度大(最大260 m)、单层厚度大(最厚73 m)、埋藏深。斜井状态下煤层易垮塌,造成恶性循环,煤层垮塌后,大块煤矸石不容易返出,易造成井下复杂;而且煤系地层夹层多,定向工具面难以稳定,导致造斜率差异大,井眼轨迹预测、控制难度大。

1.3 下部地层段可钻性差,研磨性强,钻头优选困难

储层埋藏深(3 500~3 800 m),岩性主要为炭质泥岩、致密砂岩,属硬地层,可钻性级值达7~8级,研磨性级值达4~6级,常规尺寸钻头进尺70~80 m,小井眼钻井钻头优选难,机械钻速慢。

1.4 小井眼长水平段,循环压耗大,携岩能力差,后期轨迹控制难度大,水平段延长困难

深层小井眼水平段长,钻具柔性大,钻压传递困难,加之目的层差异性大,水平段轨迹调整频繁,摩阻扭矩高,频繁发生拖压及钻具自锁等问题,而且循环压耗大,排量低,携岩困难,易出现井下复杂事故。

2 钻井技术措施

2.1 井身结构优化设计

为满足水平段多级大规模压裂要求,完井采用裸眼封隔器+滑套方式。根据煤层发育情况及是否有导眼,优选三层、四层两套套管结构方案,确保技术套管封住巨厚煤层,降低水平段钻进风险,确保水平段多级复杂完井管柱的顺利下入,具体井身结构见图1、图2。

图1 四层套管结构

图2 三层套管结构

采用上述井身结构,有效地封隔了复杂地层,减少了钻井复杂情况的发生,保障了钻井安全,完井水平段直接下入裸眼完井分段压裂管柱,为吐哈油田致密气藏水平井提供了一种可靠的完井工艺和增产措施。

致密砂岩水平井井眼轨迹优化设计,煤层上部造斜主要采用双增或三增剖面[1],优选造斜点,以小井斜稳斜穿越巨厚煤层,减少穿越煤层长度;优化定向段煤线地层造斜率,保证煤层安全定向与套管顺利下入。

2.2 直井段MWD+高效螺杆复合防斜打快钻井技术

北部山前带地层倾角大、自然增斜力大,常规的钟摆钻具组合、满眼钻具组合、偏心钻具组合均不能满足防斜打快要求,若采用常规定向钻具纠斜不仅井身质量差,而且钻井效率低,达不到防斜打快的钻井目的。MWD+高效螺杆复合防斜打快钻井技术[2]可靠性强,操作简便,使用成本相对低廉,可以满足北部山前带控制井身质量和大幅度提高钻井速度的需求。

考虑到北部山前带多夹层、互层以及煤层分布,优选底部钻具结构的基本形式为:钻头+1°单弯螺杆+变径稳定器+MWD+钻铤+钻杆。选用低转速高扭矩螺杆,外径尺寸缩小一级,增大螺杆过流面积。上稳定器优选液压式变径稳定器,利于防卡;下稳定器去掉螺杆弯向一侧扶正块,提高井眼内的可通过性;稳定器间距7~8 m。

应用MWD+低速单弯螺杆复合防斜技术,在保证井身质量的同时,实现了提速,与邻井相比,应用段平均节约周期21 d,提速幅度17.87%,平均单井节约钻头用量3只。

2.3 煤系地层安全定向钻井技术

(1)煤系地层防卡钻头。北部山前带地层复杂,砂砾岩、泥岩、煤层交错互层,煤系地层井径不规则、井壁不稳定,掉块多,掉块硬度高、不易被破坏,难以循环出井底,因而极易发生卡钻事故。为解决此问题,开展了防卡钻头的研制和试验。

首先改进钻头外形,增加钻头在井筒中的可通过性,改进钻头水眼,减少射流对井壁的破坏,使井径规则,增大中心喷嘴直径,降低水功率,减弱喷射效果;其次安装倒划齿,提高钻头破碎井壁掉块的能力,削减牙轮巴掌之间部分,以获得更大的环空间隙。

(2)螺杆钻具改进。北部山前带煤层段地层复杂,复杂、事故频发,对螺杆外形进行防卡改进,Ø216 mm井眼使用螺杆钻具外径由172 mm降低到165 mm,Ø241 mm井眼使用螺杆钻具外径由197 mm降低到185 mm;优选不带扶正器的低速单弯螺杆,扭矩更大,寿命更长[3];而且增加螺杆钻具的通过性,避免了稳定器在井眼中被卡死的可能;钻井方式主要以滑动钻进方式为主,即可以通过降低钻柱振动减少对井壁的机械碰撞,同时有利于煤层段轨迹控制。

煤层段采用定制低转速高扭矩螺杆,增加了轴承和动力头的强度,使螺杆钻具承受钻压提高60%;将转速降至牙轮钻头适应的转速,钻头寿命增加58%,同时螺杆钻具的使用寿命得到了大幅度提高。此外有利于强化钻井参数,牙轮钻头单只进尺提高33%,有效减少了煤层起下钻次数,大幅度地降低了煤层段钻进的风险。柯34H等4口井造斜段穿越大段煤系地层,平均单井累计穿煤层170.38 m,穿越最大单层煤层厚度68 m,穿越大段煤层最大井斜角达到61°,施工顺利,未发生复杂事故,后续作业均顺利完成。

2.4 致密砂岩小井眼个性化钻头优选与试验

水平段地层为八道湾组,岩性主要包括灰色砂砾岩、粗砂岩、深灰色泥岩、灰色粉砂岩,夹煤层。以砂岩为主,砂岩含量超过60%,平均抗压强度124 MPa,可钻性差(7~8级),研磨性强(4~6级),且含大量砾石夹层,易对PDC钻头造成冲击破坏。

水平段钻遇可钻性差、研磨性强地层,根据地层可钻性分析和邻井钻头使用情况,确定水平段钻头优选原则:高攻击性切削角、高抗研磨性、强保径设计;适合配合马达和旋转导向系统工具钻进;钻井井底造型平滑,震动低。优选了6主刀翼13 mm、16 mm切削齿PDC钻头,具备高攻击性切削角,在井底振动低、工作平稳,适合在高硬高研磨地层使用。

在柯33H、柯34H井水平段试验Ø152 mm史密斯MDI616、MDI613型号高抗冲击性、高抗研磨性PDC钻头,平均单只进尺提高56.7%,平均机速提高195%。

2.5 旋转导向应用优化

(1)定向造斜段使用螺杆钻具定向钻进。定向造斜井段一般较短,出现托压的可能性相对较小,其机械钻速与旋转导向系统的机械钻速相差不多,而且费用低得多。斜井段采用螺杆钻具钻进更合理[4]。

(2)入靶段、水平段应用旋转导向钻进。北部山前带地层差异性大,邻井可对比性差,导致入靶找目的层工作量大、水平段需要频繁调整轨迹,随着水平段的延伸,摩阻扭矩逐渐增大,螺杆钻具定向钻进时会出现“托压”现象,轨迹控制实现非常困难。水平井段选用旋转导向系统施工,保证井眼轨迹平滑、提高机械钻速。当转盘转速可以达到90~120 r/min情况下,选用PowerDrive旋转导向系统[5];当受钻机设备条件限制或发生钻具偏磨套管情况,导致转盘转速低于90 r/min时,则选用PowerDrive vorteX附加动力旋转导向系统。

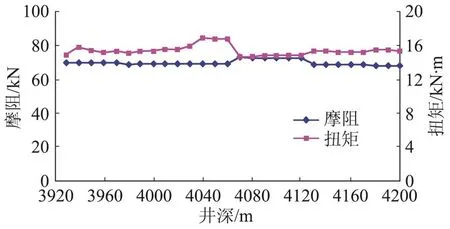

在柯33H、柯34H井水平段成功进行了PowerDrive旋转导向和PowerDrive vorteX附加动力旋转导向系统先导试验,水平段摩阻扭矩大幅降低,水平段提速效果显著。从施工情况来看,旋转导向系统具有较强的井斜控制能力,曲率变化平缓,井眼轨迹平滑,克服了滑动钻进方式摩阻扭矩过大的问题,摩阻扭矩较小。水平段旋转导向钻进中摩阻(钩载)在680~730 kN 之间,扭矩在 14.5~16 kN·m 之间(如图3所示)。

图3 柯34H井水平段摩阻扭矩沿井深分布

相对常规的滑动钻进,摩阻扭矩大幅度降低,有效地避免了钻具自锁现象发生,确保了水平井快速钻进和裸眼分段压裂管柱的顺利下入。应用PowerDriver旋转导向系统的柯33H井水平段平均机械钻速为0.91 m/h,柯34H井平均机械钻速1.45 m/h,而使用常规螺杆钻具的柯30P井水平段平均机械钻速仅为0.61 m/h,提速效果明显。

2.6 强封堵、强抑制钻井液体系

北部山前带地层煤、砂、泥岩交错,部分地层裂缝发育,地层承压能力低,导致划眼、卡钻等复杂事故频发。为此研发了新型铝胺基钻井液体系,该体系具有很强的抑制性,高温稳定性及流变性好,且具有突出的封堵性能,可封堵煤层微裂缝,达到防塌的目的[6-10]。

对聚磺、聚醚多元醇、铝胺基和KCl聚磺4类钻井液进行抑制性、封堵防塌性能对比评价。铝胺基钻井液具有较高的滚动回收率,二次滚动回收率达到76.8%,其滤液对岩心的膨胀率较低,仅有15.4%(见表1)。铝胺基钻井液高温高压渗透失水小于其他钻井液,其高温高压砂床滤失量也较小,30 min只有11.6 mL(图4)。铝胺基钻井液抑制页岩水化膨胀效果明显优于其他钻井液,填充孔隙及封堵效果好,钻井液滤饼致密,渗透性小,对于维护井眼稳定有较好的效果。

表1 4种钻井液体系抑制性能评价

图4 4种钻井液体系滤失性能评价

在柯33H等井进行铝胺基钻井液现场试验,定向段顺利钻穿煤层10套共计68 m、炭质泥岩13套共25 m;水平段钻遇砂泥岩互层,铝胺基钻井液表现出良好的防塌性能和润滑性、摩阻小,保证了水平段安全钻进。

3 现场实施效果

在吐哈油田北部山前带已成功完成3口深层致密气藏小井眼水平井先导性钻井试验,通过新型铝胺基钻井液、深层煤系地层定向技术的配套应用,煤层安全钻井效果显著,与前期煤层定向段相比,平均钻井周期同比降低22.9%,平均机械钻速提高32.8%,单井钻头用量减少13.5%。首次引进和试验了旋转地质导向钻井技术+个性化PDC钻头,成功实现长水平段复杂地层轨迹控制与地质发现,平均水平段长346.15 m,平均油层钻遇率81.8%。满足了6段压裂完井管柱顺利下入并成功完井的要求。

4 结论与建议

(1)通过多口深层小井眼水平井的钻井攻关、探索和实践,初步形成了适合吐哈油田北部山前带深层致密气藏小井眼水平井的井身结构与剖面优化设计、个性化钻头序列、钻具组合优化与轨迹控制等钻井配套技术系列,满足了钻井施工和地质开发的要求。

(2)研发了新型铝胺基钻井液体系、防卡钻头,打破了大段煤层不宜使用螺杆钻具常规观念,优选动力钻具滑动钻进,成功实现大段煤层安全定向钻井。

(3)继续开展个性化小井眼PDC钻头、水平段防塌钻井液攻关研究与长水平段钻井工艺攻关,以便提高钻井速度和水平段钻进长度,使水平段钻井长度突破1 000 m,以满足10级以上分段压裂改造要求,进一步探索提高致密气藏单井产量和降低钻井综合成本的可行性。

[1]余广兴,钟安福,李爱庆.沾北3-5区块水平井石炭二迭系地层钻井技术[J].石油钻采工艺,2009,31(6):53-55.

[2]韩应合,陈红兵,刘国军,等.中原油田动力钻具配合高效钻头钻井技术[J].石油钻探技术,2005,33(2):16-19.

[3]陈世春,王树超.超深水平井钻井技术[J].石油钻采工艺,2007,29(4):6-9.

[4]杨力.华港104平1疏松砂岩水平井钻完井技术[J].石油钻采工艺,2010,32(6):28-30.

[5]杨子超,邵建中,邱永志.TK238H井旋转地质导向钻井技术[J].石油钻探技术,2005,33(2):60-62.

[6]周晓宇,赵景原,熊开俊.胺基聚醇钻井液体系在巴喀地区的现场试验[J].石油钻采工艺,2011,33(6):33-36.

[7]王树永.铝胺高性能水基钻井液的研究与应用[J].钻井液与完井液,2008,25(4):23-25.

[8]徐先国,张歧安.新型胺基聚醇防塌剂研究[J].钻采工艺,2010,33(1):93-95.

[9]白龙,王宇宾,宋有胜,等.新型强抑制性钻井液体系在大古1井的应用[J].石油钻采工艺,2009,31(2):55-57.

[10]刘晓栋,王宇宾,宋有胜,等.活性泥页岩快速钻井钻井液技术[J].石油钻采工艺,2011,33(2):56-61.