含水疏松砂岩隧洞冻结法掘进技术

魏永学

(甘肃省水利水电工程局 兰州 730000)

1 工程概况

甘肃省引洮供水一期工程总干渠7号隧洞全长17.3km,含水疏松砂岩洞段断面型式为圆形,净断面直径4.96m,开挖断面直径6.25m。隧洞工程地质条件复杂多变,有14.8km 洞段为Ⅴ类上第三系粉砂岩、粉细砂岩及粉砂质泥岩等软—极软岩地层,施工难度大,是引洮供水一期工程控制性单项工程项目之一。

隧洞Ⅴ类上第三系软—极软岩地层中,有不连续分布总长近3.0km的含水疏松砂岩(N2L2s)洞段。疏松砂岩成岩性差、欠固结、胶结不均,局部夹钙质胶结层,结构疏松,天然密度2.21g/cm3,粒径细微,颗粒组成中2~0.25mm 含量占24%~31%;0.25~0.074mm含量占45%~67%;0.074mm 以下含量占5%~13%。含水量高,一般8.0%~15.4%;饱和含水量18%,岩性软弱,强度极低,单轴饱和抗压强度小于1.0MPa。水理性差,吸水率20%~23%,遇水极易软化,浸水快速崩解,具弱透水性,渗透系数6.2×10-5~3.2×10-4cm/s。地层中赋存基岩孔隙水—裂隙水,水位较高且具承压性,工程地质特性极差,性质类似于第四系固结砂土,含水率对岩石强度影响显著,当含水量大于15.4%时,具饱水砂土特性。该围岩开挖后,稳定性主要受岩石强度及地下水活动的控制,通常含水量小于11%时,围岩以坍塌为主;含水量在11%~15%时,掌子面出现滴渗水,局部有线状流水,围岩变形加剧,坍塌严重;当含水量大于15%时,围岩基本处于饱水状态,若遇围岩裂隙发育,则有线状流水,出水量25~60L/(min·10m),围岩在地下水的渗流作用下,通常被泥化。饱水后工程地质特性极差,不能自稳,塑性变形强烈,掘进施工中受到外力扰动或地下水的作用时,极易液化且发生掌子面外涌的突泥涌砂现象。

含水疏松砂岩透水性弱、可灌性差,采用超前灌浆无法对围岩进行有效固结;由于岩性软弱、强度低,长管棚施作时其前部无高强度可靠支点,极易塌落滑移,无法起到超前支护作用,且长管棚钻进塌孔和管内突泥涌砂严重,难以达到预期效果。

根据含水疏松砂岩的特性,结合地铁工程类似地质条件掘进施工实践,并参考水利工程垂直旋喷桩防渗帷幕原理和功效,确定对总干渠7号隧洞出口含水疏松砂岩洞段,采用“冻结法”超前对含水疏松砂岩进行固结加固,提高围岩强度,增加稳定性,延缓塌落和滑移时间,以保证在隧洞掘进过程中侧顶拱及掌子面稳定,实施掘进并进行一次支护施工。

2 冻结施工技术方案及制冷系统选择

2.1 “冻结法”原理及工序

“冻结法”是利用人工制冷技术,使地层中的水结冰,将天然岩土体变成冻土,以增加其强度和稳定性,隔绝地下水与隧洞工程的联系,以便在冻结壁的保护下进行隧洞工程掘进施工的一种特殊施工技术,其实质是利用人工制冷技术临时改变岩土性质以加固洞周围岩地层。

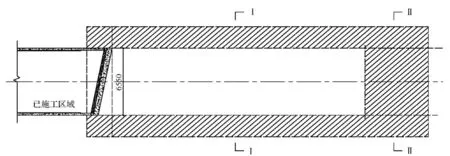

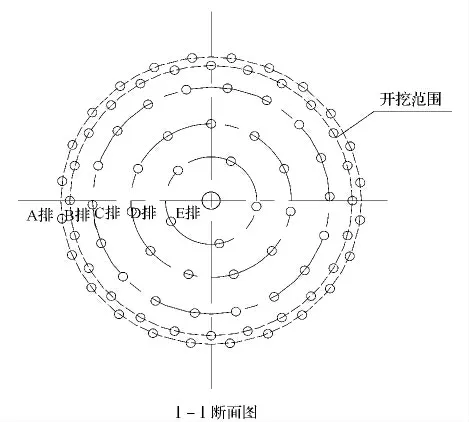

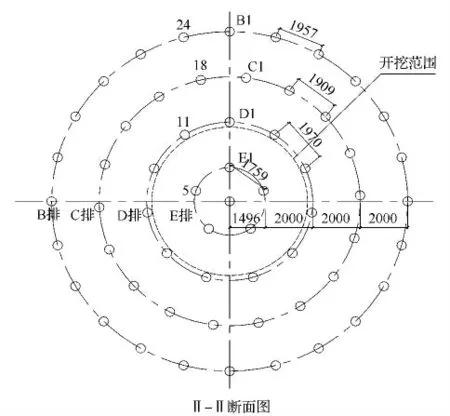

考虑到地下水的存在及粉细砂的流变特性,需要形成封闭的掘进区域,防止突泥、涌砂及地下水进入掘进范围,同时,冻结帷幕提供洞周水土压力的支撑作用,因此,需要在掘进范围外部形成封闭的冻结帷幕,包括掘进范围周圈环形冻结帷幕,以及掘进末端掌子面封堵冻结帷幕。所要形成的冻结帷幕如图1~图2所示。

图1 隧洞形成封闭冻结帷幕纵断面

图2 隧洞冻结帷幕横断面

考虑到掘进断面较大,为维持掘进岩面稳定性,需同时将掘进范围内地层也进行冻结,形成稳定的冻土,若需要降低掘进范围冻土强度,可采取将掘进范围内的冻结管设置为局部冻结模式。

“冻结法”施工主要工序:施工准备→冻结孔施工(同时安装冻结制冷系统、盐水系统和检测系统)→积极冻结→一次支护→二次衬砌。冻结孔施工和洞身掘进一次支护施工为关键工序;冻结温度检测、围岩变形、压力监测及二次衬砌施工为特殊工序。

2.2 冻结施工技术方案

冻结施工基本可分为积极冻结期、维护冻结期及解冻(恢复)期等三个阶段。依据含水疏松砂岩工程地质特性和水文地质特性,以及隧洞断面面积较大(达到30m2)的情况,确定单循环纵向冻结长度25.0m,其中有效冻结长度大于20.0m,可实现冻结加固段隧洞开挖长度20.0~22.0m,冻结最大范围为掘进轮廓面周围2.5m 厚冻结帷幕。根据流砂地层特性,可采用发散式埋入冻结管,无需施做扩大起始洞室。

冻结孔施工之前,首先对起始冻结掌子面封堵加固。根据确定的冻结帷幕厚度,共布设64个冻结孔;4个测温孔;2个泄压孔;共计70个孔。冻结管为φ89mm×δ5mm 无缝钢管,在管的端部安装单向阀,采用锚杆钻机进行冻结孔钻孔并同时安装冻结管,安装完成后进行冷冻系统的连接,冷却塔设置在洞外,利用3.0km 长管路供水,采用1台630kVA 变压器。

部分冻结管在掘进及一次支护施工过程中需进行改移,正面冷冻管在掘进中割断,同时,可根据需要及时连接继续冷冻,以确保掘进掌子面稳定。

2.3 制冷系统选择

常用制冷系统有低温盐水、液化气体(液氮)、液氧、二氧化碳(干冰),以及混合系统(盐水+干冰、盐水+液氮)等,其中:液氧易爆,不安全;液氮适用范围广,冻结速度快,但价格高,消耗量大,且需要自专门工厂远距离及洞内长距离、连续、大量运输,费用极高,同时,也易稀释氧气,洞内施工不安全;干冰主要用于地表冻结;混合系统配置及工序复杂;低温盐水适应任何地层,冻结速度较缓,但价格低廉,储存运输简单。因此,选用低温盐水制冷系统进行冻结施工,制冷效率为30%~50%,冻结速度为20mm/天。

3 冻结孔布置及冻结主要设计参数

3.1 冻结孔布置

掘进洞周2.5m 厚度的冻结帷幕可使用1 圈冻结孔形成,即在掘进范围外部布置一圈冻结管,冻结管方向平行于掘进方向。但考虑到混凝土封堵墙后冻结孔的施工角度问题,需要补充1 圈冻结孔,深度为总长度的一半。掘进掌子面封堵冻结帷幕需要从掘进范围内布置冻结管,低温盐水循环形成。掘进时,将掘进范围的冻结管割断,但同时为了保持封头的冻结帷幕,需要使用软管恢复部分冻结管的循环。

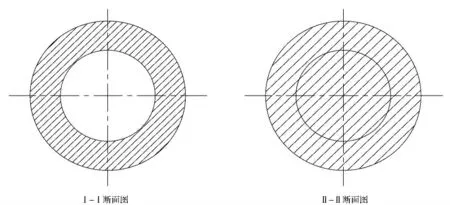

考虑钻机施工角度的限制,按钻机开孔角度10°考虑,掘进面周圈冻结孔倾斜布置,冻结孔成孔控制间距为1.5m,其中:长孔布置为B 排(19个冻结孔)、C 排(14个冻结孔)、D 排(8个冻结孔)、E 排(4个冻结孔)、中间孔(1个),共5 排46个长孔;开孔段补强的短孔布置为A 排18个短孔,总计冻结孔64个,总长度1475.0m。冻结孔布置分别见图3~图5。

图3 冻结管布置剖面 单位:mm

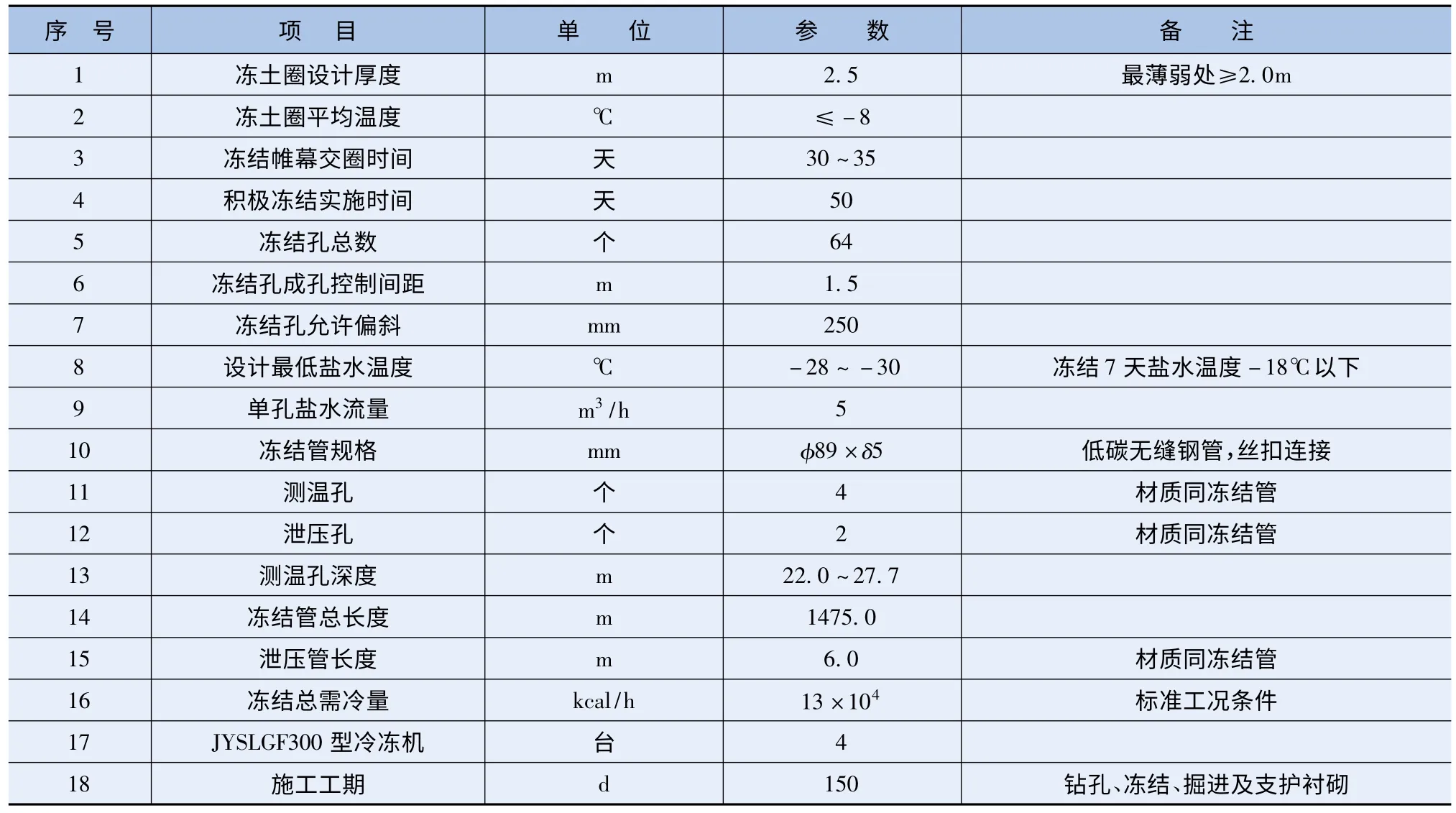

3.2 冻结主要设计参数

a.冻结围岩强度的设计指标为单轴抗压3.6MPa,抗折2.0MPa;抗剪1.5MPa(-10℃)。

b.积极冻结实施时,在冻结区附近200.0m 范围内不得采取降水措施,在冻结区内围岩中不得有集中水流。

c.在冻结帷幕附近隧洞内侧敷设保温层,敷设范围至设计冻结壁边界2.0m 处。保温层采用阻燃(或难燃)的软质塑料泡沫保温材料,厚度50mm,导热系数不大于0.04W/mK,塑料软板与衬砌管片之间用万能胶粘贴密实。

d.设计冻结壁平均温度为不大于-8℃。

图4 冻结孔开孔位置起始断面

图5 冻结孔终孔位置25m 处断面 单位:mm

e.当施工中地层及环境条件与原设计依据资料有重大变化时,应及时修改冻结帷幕设计。

3.3 确定需冷量及冷冻机

冻结需冷量计算公式为:

式中 H——冻结管总长度,m;

h——盐水干管总长度,m;

D——冻结管直径,m;

d——盐水干管直径,m;

K——冻结管散热系数,取K=250kca1/(m2·h)。

确定总的标准工况需冷量Q=13万kca1/h,按照30万kca1/h的装机容量进行设计,选用JYSLGF300 螺杆冷冻机组4台,其中1台备用。

冻结主要设计参数如下表所列。

冻结主要技术参数表

4 掘进及一次支护施工

4.1 冷冻设备布置及供水

隧洞出口主洞“冻结法”施工掌子面距洞口3.0km,冷冻设备放置于隧洞洞内会车平台上,不影响后续的掘进,冷却水塔设在洞外,洞内铺设3.0km 长管路供水。

4.2 掘进施工

冻结形成的冻结帷幕,经探孔确认并满足设计要求强度后,可进行掘进施工。由于冻结范围内冻结管的存在,影响机械设备使用,一般可采取风镐辅助人工方式掘进。考虑到掘进断面较大,可采取分层方式掘进。掘进范围内影响施工的冻结管割除,使用高压软管恢复;不影响施工的冻结管保留,待全部完成掘进施工后,再予以割除,以保证开挖封头处冻结帷幕的稳定性。同时,需要对冻结和施工过程进行监测,保证冻结施工效果及保障施工安全。

4.3 一次支护

为保证冻结段掘进施工安全,冻结段洞身一次支护主要采用I16 工字钢钢拱架支架支撑,间距400~500mm;挂φ6mm×200mm×200mm 钢筋网;喷C20 混凝土厚200mm。冻结后一次支护与常规钻爆法掘进施工模式基本相同,一次支护实施后,择机采用钢模台车实施二次衬砌钢筋混凝土浇筑施工。

4.4 监控量测

由于冻结完成后围岩强度会逐步衰减,因此,在掘进及一次支护施工过程中需加强监控量测,及时进行收敛变形监控量测,以便及时调整一次支护方式和结构,并注重冻结管的布设位置,以防破坏冻结管影响维护冻结强度。

5 结 语

后续掘进施工实践证明,冻结有效阻止了掌子面突泥涌砂的发生,并对围岩起到了超前加固和固结作用,保证了隧洞洞身侧顶拱及掌子面稳定,后续掘进施工顺利,“冻结法”不失为处理隧洞含水粉细砂及疏松砂岩的一种行之有效的方法。

1 郭剑虹,袁忠银,沈楠,等.长江隧道江中段连接通道施工技术[J].低温建筑技术,2010,32(9):89-91.

2 郭剑虹,朱江波,袁忠银,等.上海长江隧道江中段连接通道冻结法施工[J].上海师范大学学报(自然科学版),2010,39(4):390 -394.

3 鲍永亮,郑七振,唐建忠.上海地铁10号线某旁通道冻结法施工技术[J].施工技术,2009,39(9):8 -10.

4 鲍永亮,郑七振,唐建忠.软土地层联络通道冻结法施工技术[J].筑路机械与施工机械化,2009,26(5):67 -69.

5 张政勃,朱亚坤,李超.地铁联络通道冻结法施工关键技术[J].科技信息,2011,27(4):354-355.