旁多水利枢纽泄洪兼导流洞深孔闸门安装

向尚君 王海波 林光跃

(武警水电第十支队 成都 611130)

1 工程概述

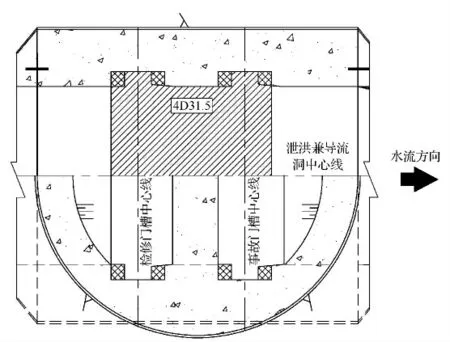

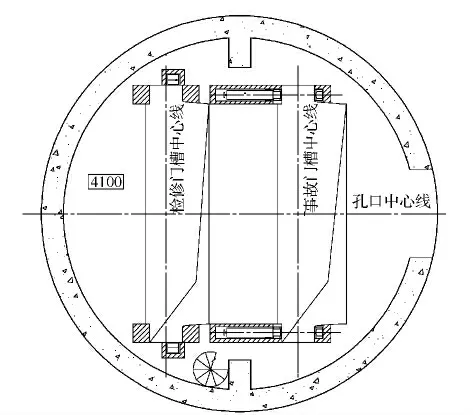

旁多水利枢纽工程地处西藏自治区拉萨河中游,位于林周县旁多乡下游1.5km,距下游拉萨市直线距离约63km,是一座以灌溉、发电为主,兼顾防洪和供水的综合利用工程。水库库容12.3亿m3,电站装机容量160MW,工程规模为Ⅰ等,大(1)型水库,地震基本烈度为Ⅷ度,为西藏“十一五”期间重点建设项目。枢纽由碾压式沥青混凝土心墙砂砾石坝、泄洪洞及泄洪兼导流洞、发电引水系统、发电厂房和灌溉输水洞等水工建筑物组成。其中泄洪兼导流洞前期为施工导流洞,后期改建为永久泄洪隧洞,同时兼做水库放空洞使用。洞身全长756.7m,分进口段、洞身段和出口段,进口洞段为城门洞形断面,尺寸10.0m×11.0m;进口闸门井为竖井式(见图1~图2),井高70m,内设一道10m×11m 检修闸门和一道10m×11m 事故闸门,其中检修闸门为平面滑动闸门,事故闸门为平面定轮闸门;启闭机平台采用圆形井筒式结构,直径11m。

图1 井身段断面

图2 井筒段断面

因截流节点工期要求,导流兼泄洪洞闸门在截流前要完成埋件安装和试槽,在闸门埋件和门叶安装过程中,竖井尚在施工,启闭机平台仍未形成,现场土建施工和闸门埋件及门叶安装过程存在交叉作业,相互影响和制约。

2 闸门设计参数

2.1 检修闸门

检修闸门采用平面滑动闸门,门叶主横梁为变截面的焊接组合工字梁和焊接组合箱形梁,纵隔板为实腹T 形焊接结构,面板及止水布置在上游侧,正向支承为自润滑复合材料滑块,反向支承采用铸铁滑块,侧向采用悬臂式定轮。闸门充水方式为节间小开度充水。双吊点门叶结构分四个制造运输单元,工地焊接为上下两节;埋件主轨为Q235B 厚钢板及不锈方钢、型钢焊接结构,副轨、反轨、门楣、底坎均为焊接组合结构。主要特性见下表。

2.2 事故闸门

事故闸门采用平面定轮闸门,门叶主横梁为变截面的焊接组合工字梁和焊接组合箱形梁,纵隔板为实腹T 形焊接结构,面板及止水布置在上游侧,正向支承为简支式定轮支承,主轮轴采用偏心轴,反向支承采用弹性简支式定轮,侧向采用悬臂式定轮。闸门为小门充水方式。闸门需加铸铁配重闭门。单吊点门叶结构分四个制造运输单元。埋件主轨下段为铸钢装配件,上段为Q235B 厚钢板及不锈方钢、型钢焊接结构,副轨、反轨、门楣、底坎均为焊接组合结构。主要特性如下表所示。

闸门主要特性表

3 埋件安装

3.1 安装准备

安装的准备工作主要包括清理一期埋件、确定测量基准和焊接工艺、到场检测埋件及门叶等。一期埋件清理主要检查、修整预埋锚筋和底槛及门槽混凝土表面凿毛情况,缺损部位用引筋法补齐;测量基准主要确定门槽的纵、横轴向中心线、安装尺寸控制线及高程基准点;焊接工艺主要针对埋件的不同焊接部位,进行焊接方法的确定;埋件到场检测,主要对埋件及门叶的制造公差和焊接质量进行安装前检测。

3.2 埋件的吊装

底槛采用滚筒和5t 卷扬机拖拽运至安装现场,在安装现场利用两台卷扬机进行就位。孔口以下的主轨、反轨及门楣利用卷扬机,从导流兼泄洪洞高程4031.5m 平台进行吊装就位,孔口以上主轨及反轨从高程4100m 平台进行吊装就位。

3.3 埋件的安装

3.3.1 底槛安装

底槛安装前在锚筋上,距左、右边墙300mm的位置及底槛中间位置,沿洞轴线方向各焊接一角钢作为底槛安装支架,支架角钢面的高程小于底槛埋件底部设计高程约20mm。就位后,先粗调底槛埋件桩号尺寸与设置的安装基准中心重合,合格后在角钢上焊接定位挡块,然后从两侧端槛到门槽中心用千斤顶对埋件高程进行调整及加固,对埋件高程进行同步检测。完成后,检测、复测底槛高程、桩号和中心尺寸,合格后对加固情况进行全面检查并对接缝进行加固焊接。二期混凝土回填施工完成并达到一定强度后,进行底槛尺寸复检及底槛预留孔的封堵,首先用角向磨光机对焊缝及两侧进行清理,按照试验的工艺进行焊接。最后对焊缝进行打磨修整及检查,完成后涂刷防腐涂料。

3.3.2 主轨及反轨安装

主轨及反轨的安装分孔口以下和孔口以上的主轨及反轨安装。安装时,先用脚手架搭设安装平台,然后根据中心线划出确定装配位置线,并在内侧焊接定位挡块,门槽下端落在底槛上时,应紧贴定位挡块并对准组对中心线和位置线。基本调正后,在其上端穿入调节螺杆并与锚筋及埋件搭焊,焊接完毕后将吊钩拆除,同时分别将两套钢丝线锤由井口的主轨中心及侧轨中心落至底槛,将线锤浸入机油桶中,以减少线锤的摆动。在门槽埋件下端穿入地脚螺栓并与锚筋搭焊,核对下端尺寸正确无误后,将螺母拧紧固定门槽埋件下端。利用调节螺杆或千斤顶调整门槽埋件上端尺寸,使门槽埋件上、下端与测量钢丝的间距相同,同时,用框式水平仪及钢尺、拉力器,测量钢丝线测量埋件的垂直度及两主轨间的平面度、间距,合格后拧紧调节螺杆螺母固定门槽埋件上端,而后按从下至上的顺序用千斤顶及调节螺杆调整埋件安装尺寸,合格后用钢筋将埋件锚筋与预埋锚筋搭焊,固定门槽埋件。紧固过程中采用边紧固边检测的方法,以防止门槽埋件在加固过程中变形,对局部不合格部位可利用千斤顶局部调整。两侧调整加固完成后,重新复测各部尺寸及加固情况,合格后将测量钢丝线收回。剩下门槽的安装在已安装好的门槽上端口内侧焊接定位挡块,挡块按照安装首节的方法进行门槽的加固。每一段轨道调整完成后,复测其安装尺寸,合格后进行二期混凝土回填施工。

3.3.3 门楣安装

在门槽主轨面划出门楣横向装配位置线及止水面中心线,并在装配位置焊接定位块。将门楣吊运至安装工作面并就位,就位后在门楣两端及中间装入调节螺杆,拧入螺母并临时固定门楣。松开临时固定螺母,调整门楣的装配位置,使其两端搁放在主轨横向装配线的定位块上,调整两端螺杆螺母,使其与门槽主轨面平齐,控制错边尺寸在规范允许范围内,同时,检查门楣止水面与门槽止水面接口几何尺寸及中心,合格后将螺母拧紧以固定埋件两端。调整埋件中间位置的调节螺杆螺母,以调整埋件的平直度。合格后用连接钢筋将门楣上的钢筋与预埋锚筋搭焊,并检查止水面的平面度及中心尺寸,随后进行二期混凝土施工。

3.3.4 埋件焊接及复测

门轨调整时应严格控制工件间接缝的错边量小于0.5mm,接缝尺寸调整合格后将其点焊固定,门槽埋件二期混凝土完成并达到一定强度后,割除连接缝定位块清理焊缝,按确定的接缝焊接工艺进行接缝的焊接施工。门槽全部安装完毕后,对门槽尺寸进行复测并记录,合格后对门槽进行清理并补刷涂层保护,而后拆除临时工装及脚手架。

4 门叶安装

4.1 安装准备

受截流节点工期限制,若竖井筒采用一次性浇筑成型的方法,门叶的安装将影响节点工期。实际施工过程中,在竖井筒预留门洞,利用已安装好的启闭机结合小车的吊装方式,采用垂直拼装的方法进行门叶的安装,其中竖井筒检修门预留孔洞尺寸为4.2m×5m,事故门预留孔洞尺寸为4.2m×7m,孔洞采用二期混凝土进行封堵。同时,门叶安装前要完成门叶尺寸和焊接质量现场复检,确定门叶的焊接工艺。

4.2 门叶的吊装

门叶单节最大起吊重量54t,在施工现场利用100t吊车和启闭机自身动力进行门叶吊装,运输车由5t 卷扬机提供动力,先利用吊车将门叶吊装在运输车上,然后用运输车运输到井筒内进行组装焊接,在井筒内由启闭进行吊装,门叶安装顺序为顶节门叶→中上节门叶→中下节门叶→底节门叶(见图3)。

图3 门叶的运输与吊装示意图

4.3 门叶的焊接

4.3.1 焊接质量管理

焊接是保证闸门质量的一个重要环节,必须按照试验确定的焊接工艺进行施工,所有参与闸门焊接的施工人员必须持证上岗,各类焊接材料,应符合相应的标准及技术要求,且应有生产厂家的材料质检单及质量合格证,入库的焊接材料实行一、二级库管理,焊接材料的存放、保管及干燥按相应规范执行。

4.3.2 闸门焊接顺序

门叶焊接施工的顺序按照两边梁腹板→两边梁翼缘板→纵梁腹板、翼缘板→门叶尺寸检查→面板焊缝→附件焊缝→局部补焊等依次进行施工。

4.3.3 闸门焊接

焊接前必须对坡口两侧30mm 内进行清扫,不得有油污、水分和氧化物等。同时,根据门叶梁格的数量,按均匀对称的原则,由2 至4 名双数焊工按相同的焊接规范,相同对称的部位,同时、同向、同步进行门叶焊接施工。各部位焊缝的焊接须采取分段跳焊、分段退步焊的工艺方法施焊。为减少焊接变形和残余应力集中,门叶节间连接缝的焊接按从下至上的顺序逐条进行,且施焊过程中由专人对门叶外形尺寸的变化情况进行监测,发现偏差过大时,及时调整焊接工艺程序,以相对应的焊接变形校正尺寸偏差过大部位,从而确保门叶的总体尺寸在允许误差内。整个焊接过程应力求加热均匀,避免由于局部不均匀加热而造成冷却后门叶的变形。

西藏地区气候条件特殊,每天施焊前应进行温度测量,并做好记录。焊接施工时必须在0℃以上方可施焊。

4.3.4 焊缝返修与处理

焊缝质量采用超声波进行无损检测,焊缝发现有不允许的缺陷时,应进行分析,找出原因,制定返修工艺后方可返修处理。焊缝缺陷应根据钢材种类选用碳弧气刨或砂轮机进行清除,返修前要认真检测缺陷性质,如缺陷为裂纹,清根后则应用磁粉或着色探伤,确认裂纹已经消除方可返修。当返修时的焊缝需要预热、后热,则返修时按相应的要求进行预热、后热。在母材上严禁有电弧擦伤,如有擦伤应用砂轮机打磨处理,并检查有无裂纹。

4.4 闸门安装焊缝的防腐工艺

预处理前,应将闸门表面整修完毕,并将金属表面铁锈、氧化皮、油污、焊渣、灰尘、水分等污物清除干净;对工件表面焊缝两侧用钢丝刷、钢丝轮、纸砂轮片进行打磨处理;表面粗糙度及清洁度应达到相应的设计要求。打磨全部完成后,用高压气泵将灰尘吹除清理干净,然后按标准要求对其清洁度及粗糙度进行检查,合格后进入下道工序;原涂层的过渡表面打磨成45°毛面并清理干净,涂漆施工采用手工滚涂,涂料的配制、喷涂层数、层厚、层间喷涂时间间隔,应根据涂料的技术要求和施工说明,对需进行涂装的表面进行喷涂。

4.5 附件安装

闸门止水安装先将橡皮按需要的长度黏结好,再与水封压板一起配钻螺栓孔,橡胶水封的螺栓孔,采用专用钻头使用旋转法加工,严禁采用冲压法和热烫法加工,其孔径比螺栓直径小1mm;门体支承装置安装时将各个支承装置的承压面调整到同一个平面上,并注意滑块面与水封面之间的高差;事故闸门的配重按照设计的位置进行安放,确保闸门的位置能够保持静平衡。

5 闸门试验

5.1 闸门静平衡试验

在启闭机和门叶分别安装完成后,将二者进行连接,在启闭机无负荷运转合格后,可以进行门叶的静平衡试验。用启闭机将闸门门叶吊离锁定梁约100mm,挂装线锤通过滑块面中心测量门体上、下游及左、右方向的倾斜值,当倾斜值过大时,采用加配重的方法调正门体。

5.2 闸门无水状态下全行程启闭试验

在门体静平衡试验合格后,就可以进行闸门的无水全行程启闭试验。用启闭机将门叶在闸槽内分别起吊和放下三次,在启闭过程中对水封进行淋水润滑。在无水全行程启闭试验过程中,主要检查闸门在启闭过程中有无卡阻和异常声响;在闸门处于全关位置时,对侧、底止水做透光检查;检查止水橡皮有无撕裂。在静平衡试验和入槽启闭试验合格后,利用启闭机将门叶落至底槛上放置,然后对闸门系统各部位进行全面检查,检查水封与止水座板面的间隙及压缩量,对压缩量不均匀或存在间隙处进行调整。

6 结 语

因受节点工期的限制,导流兼泄洪洞深孔闸门安装,存在工期紧和与土建施工交叉作业问题,通过在竖井筒预留孔洞,解决了闸门运输和吊装问题,减少了与土建施工的交叉作业,经过闸门埋件安装、门叶的拼装和焊接、静平衡和全程无水启闭试验,闸门运行良好,各项安装施工质量符合设计及规范要求,为如期截流打下了坚实基础。

1 左东启,王世夏,林益才.水工建筑物:下册[M].南京:河海大学出版社,1996:1-26.

2 马云霞,金旺盛.平板钢闸门及启闭机安装技术的应用与探讨[J].海河水利,2007(6):49-52.

3 唐继洲.二滩水电站尾水管闸门及启闭机的安装[J].四川水力发电,2004,23(1):49-51.

4 王晓东.官厅水库输水泄洪洞闸门及启闭机的安全检测[J].北京水利,2003(2):19-20.