漂卵砾石地层沉井法施工大型调压井特殊情况处理及后续施工

姜凌宇

(中国水利水电第五工程局有限公司第一分局 成都 610066)

1 工程概况

喜儿沟水电站位于甘肃省甘南州舟曲县境内的白龙江干流上,是尼什峡~沙川坝河段水电梯级开发规划的第11 级电站,是一座混凝土闸坝挡水的一坡到底的长隧洞引水式电站。调压井为阻抗式,顶部为敞开式,上部65m 漂卵砾石地层采用沉井法施工,开挖井壁最大直径为25.8m,沉井内径22m,沉井壁厚1.5m,大井12m,直径18.0m,阻抗孔27m,直径为6.0m,钻爆法施工,全断面锚喷支护,调压井深102m,开挖断面为254.5m2。

2 地质条件

调压井井筒上段置于覆盖层内,覆盖层厚97m,中下段岩体破碎呈碎裂结构,上部为淡黄色粉土和块碎石土,厚33.4m;下部为冲洪积含漂石砂卵砾石层,厚63.6m,漂石约占5%~8%,粒径一般0.4~0.6m,最大可达1.5m,密实。在1565~1575m 高程段,存在一孤石层,孤石粒径较大,一般2~3m,大的可达4~5m,岩性为灰岩,多呈浑圆状,岩性较硬,井筒上部以冲积含漂石砂卵石为主,井筒中下部以灰绿~深灰色绢英千枚岩为主,属Ⅳ~Ⅴ围岩,地质条件复杂。

3 问题的产生

喜儿沟调压井沉井从EL1586 高程开始,井内出现大量孤石,孤石量占沉井开挖量的70%~80%,尤其是刃脚处孤石较多且直径较大,频繁爆破严重影响刃脚和刃脚内混凝土的质量,并且会对沉井有较大的振动,此时沉井中心偏差0.17m、倾斜0°32'42″,由于刃脚处孤石较多导致处理难度增大,沉井刃脚踏面单点受力部位较多,以至于沉井井壁、刃脚受力分布及下沉速度不均匀导致沉井井壁出现多处裂缝,沉井刃脚变形,钢板与混凝土脱空。

为确保沉井后续施工及沉井安全,必须对沉井施工方法作必要的调整及对变形刃脚作适当处理。由业主组织设计、监理和施工单位的技术专家共同对下沉开裂、刃角变形脱空进行探查,对后续施工方案进行专项论证。

3.1 现场情况描述展示

现场情况描述展示见图1~图3。

3.2 有限元数据模拟计算分析

根据上述图片资料和现场施工情况,首先对采取“先软后硬”施工程序条件下沉井的变形和应力状况进行了数值模拟计算分析,见图4。

根据计算结果,在不均匀地层条件下,如果采取“先软后硬”施工程序,下沉过程中沉井由下部“硬岩”承担,随着深度的增加,沉井刃脚和井壁最大拉应力基本呈现增大趋势,刃脚和井壁最大拉应力值超过混凝土设计强度,刃脚处混凝土在施工期容易产生拉裂破坏。

图1 调压井沉井下沉中心偏差和偏斜测量

图2 调压井沉井裂缝分布展开

图3 沉井刃脚变形和裂缝情况

图4 先软基后硬基沉井井壁X 向应力分布计算结果(单位:Pa)

采取先硬基后软基的开挖施工程序时,沉井井壁X 向应力分布计算结果如图5 所示。

图5 先硬基后软基沉井井壁X 向应力分布计算结果(单位:Pa)

此时,沉井下沉初始阶段,即10m 深度以上,刃脚X 向最大拉应力值略超过混凝土设计抗拉强度,刃脚部位有可能出现拉裂破坏;在10~56m 深度范围内,当采取先硬基后软基的开挖施工程序时,沉井各部位最大拉应力值均小于混凝土设计抗拉强度,计算得到的最大拉应力值为沉井下沉至56m 时井壁Y 向的1.20MPa;在56m 深度以下,当采取先硬基后软基的开挖施工程序时,沉井各部位最大拉应力值急剧增大,超过混凝土设计抗拉强度,计算得到的最大拉应力值为沉井下沉至65m 时井壁Y 向的5.04MPa。

4 施工处理措施

根据有限元数值模拟计算分析结果,井壁裂缝、刃角变形成因主要是沉井刃脚和井壁集中受力,局部出现拉裂破坏,沉井开挖施工按照先中间后预留、先硬基后软基、先其他部位后支撑点的顺序进行,以确保沉井开挖、下沉对称、匀速。

5 施工处理流程及施工方法

5.1 变形沉井处理程序

5.2 外壁空隙封堵

沉井下沉之前对井壁外侧空隙(多位于沉井混凝土井壁外侧靠近刃脚部位,距离刃脚踏面高度大约在2.0~3.5m 左右)做必要的填实处理,增大井壁的摩擦力,控制下沉速度。封堵过程中,首先将刃脚处缝隙封堵严实,待沉井下沉,将井壁外侧已有砂砾料带动下沉后继续在上部填堵渣场回采砂砾料,以此增加井壁摩擦力和保持井壁受力均匀。

5.3 刃脚受力点孤石分解处理

受力点孤石处理之前首先对各受力点分布情况进行分析,采用分部、分点、分层的方式进行,对孤石处理过程中的钻孔、孔距、孔深、钻孔方向、装药量以及爆破质量检查实施全程监控,及时调整施工参数,保证沉井安全可控。受力点孤石处理采用“小药量、弱爆破、低高度、勤观测”的方式进行,把孤石单次处理高度控制在0.2~0.3m 之间,并且在钻爆破孔之前首先钻孤石粒径探测孔确定孤石粒径,指导爆破孔钻孔深度,提高爆破质量,确保处理深度超出刃脚外壁0.15~0.20m。消除孤石处理面对沉井刃脚的摩擦力和损伤,在条件具备的受力点,孤石处理采取预裂爆破的方式处理,增加沉井下沉后刃脚踏面的受力面积。

5.4 变形刃脚处理

待沉井下沉平稳且刃脚踏面完全受力的条件下,将刃脚变形钢板割开并将内部已破碎混凝土凿除,在刃脚钢板重新焊接加固完好后,从刃脚钢板处的预留孔(0.3m×0.3m)人工重新回填C40 混凝土、φ60 插入式振捣器振捣密实,并预埋灌浆管(φ50 钢管),待混凝土达到设计强度后采用浓浆灌注填实,增加混凝土的密实度。刃脚加固采用厚20mm、宽0.20m 钢板条处理。加强钢板中对中间距0.5m,在条件具备的部位采用φ36钢筋将刃脚钢板与内部钢筋进行焊接连接以加强刃脚的刚度,防止新焊接刃脚再次变形(见图6~图7)。

图6 刃脚钢板加固示意图

图7 变形刃脚处理

6 后续沉井施工漂卵砾石段开挖下沉方法和技术参数

沉井后续混凝土、开挖、下沉施工严格按照分节制作、分段下沉、制作与下沉交替进行的方法进行,开挖严格按照先中间后预留、先硬基后软基、先其他部位后支撑点的顺序进行,以确保沉井开挖、下沉对称、匀速。砂砾料采用挖掘机开挖,塔机井内吊渣至EL1589 平台临时堆渣场,装载机装15t 自卸汽车运往5号弃渣场,刃脚以外孤石开挖采用手风钻造孔,弱爆破解小后采用塔机集中吊运、井外集中出渣的方法。

在后续施工中刃脚底部孤石清理采取以液压油锤为主,辅以手风钻造孔小药量爆破的方式施工,尽量避免爆破对沉井的振动及突然下沉,让沉井下沉的速度、单次下沉高度在可控的范围之内。孤石单次清理高度控制在0.20~0.30m 范围内,在清理完已承重孤石之前禁止开挖刃脚底部的软弱土层或砂砾料,尽量确保沉井在刃脚底部孤石清理完成后受力点均在软弱土层或砂砾料上,并且刃脚靠沉井中心线一侧必须有足够厚度的未扰动岩层承受由于沉井自重产生的侧向压力。

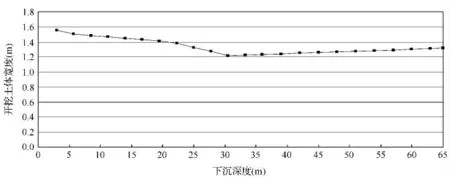

图8 漂卵砾石地层不同下沉深度开挖刃脚下方土体宽度计算结果

结合现有施工机具和图8 不同下沉深度开挖刃角下方土体宽度数据图,分析土体承重能力,在后续施工过程中刃脚内侧土体必须预留宽2.0m的平台,平台开挖随刃脚底部开挖同时进行,平台与沉井中部开挖面高差控制在0.5~1.0m 范围内。沉井开挖施工程序和方法见图9。

图9 沉井开挖施工程序和方法示意图

7 沉井下沉测量控制与观测方法

后续沉井施工中,在沉井外部地面及井壁顶部设置纵横十字中心线和水准基点,井筒内作出垂直轴线的标记,各吊线坠逐个对准其下部的标板以控制垂直度,在沉井下沉时对其位置、垂直度及标高(沉降值)进行跟踪观测,并在沉井施工平台布设下沉高度观测水平管路(见图10),管路距离沉井外壁大于0.5m,环向主管路采用4 分PVC 管,观测管采用透明塑料管,配合井壁监测墨线标尺(见图11)实时监测沉井姿态,保证沉井安全、匀速、平稳下沉。

图10 沉井下沉姿态观测管路布置

图11 沉井井壁监测墨线标尺

根据沉井下沉到设计高程后最终测量观测成果,中心偏移为46.3cm、倾斜角度为0025'18″,均符合设计要求。

8 结 语

按照专家们的有限元模拟数据和后续技术要求,项目部加强和完善沉井监测方案和观测方法,提高测量监测工作的频率及效率,及时提供、上报沉井施工过程中的测量监测数据,准确掌握沉井下沉过程中的姿态,及时采取纠偏措施,调整施工方法及开挖下沉施工的先后顺序,预留土体宽度,严格按照方案及相关规程、规范及图纸要求施工、控制,保证了沉井安全、匀速、平稳下沉65m。

1 吴高见,姜凌宇,等.软弱地质竖井中大型沉井施工方法:中国,201110426492·7[P].2012-03-15.

2 全国水利水电工程施工技术信息网组.水利水电工程施工手册第3 卷:混凝土工程[M].北京:中国电力出版社,2002.