球墨铸铁电机端盖铸造工艺研究

查明晖,徐 良,严 杰,杨 伟

(南车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

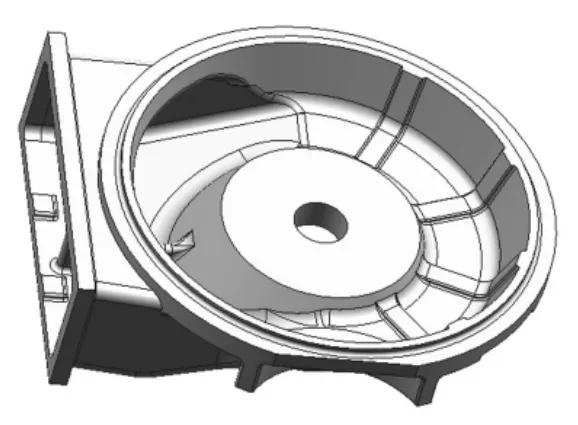

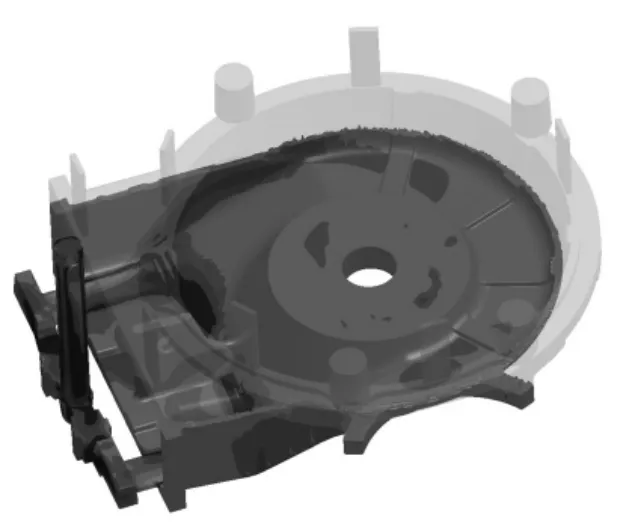

机车牵引电机是机车的心脏,而电机端盖作为牵引电机上关键零部件,其质量和性能直接影响着机车运行的安全性和可靠性。笔者所在单位承担了某机车牵引电机端盖铸件的研制工作,其外形见图1;该铸件材质为EN-GJS-400-18LT,毛坯重量在160kg左右,铸件内外部质量要求较高,全身磁粉结果不能超过GB/T9444中规定的3级,全身射线探伤结果不能超过ASTME446/E186规定的2级。

1 铸件结构特点

牵引电机端盖铸件平均模数为1.0cm,整体上来看,应属于薄壁球墨铸铁件,薄壁区壁厚为12mm,且大部分薄壁区为大平面;铸件主要热节即厚壁区分布如下:

中间轴孔位置,厚度达65mm,局部模数2.54cm;与电机压圈配合的法兰,最厚处也有60mm,局部模数1.3cm.

从上述的结构特点可以看出该产品铸造工艺上的主要难点如下:

图1 牵引电机端盖

1)如何保证薄壁区大平面无冷隔、夹渣等缺陷,从而满足铸件磁粉探伤外部质量要求;

2)如何保证轴孔与法兰等关键部位无缩松,缩孔等缺陷,从而满足铸件射线探伤的内部质量要求。

2 铸造工艺概述

通常的工艺思路是[1],为方便下芯考虑,将铸件整体位于上型。笔者认为,这样分型考虑并不妥。这样做虽然下芯较为方便,但是带来的问题就是,铸件的大平面区位于上型,铁水在大平面交汇,很容易产生冷隔、夹渣、气渣隔等缺陷[2]。

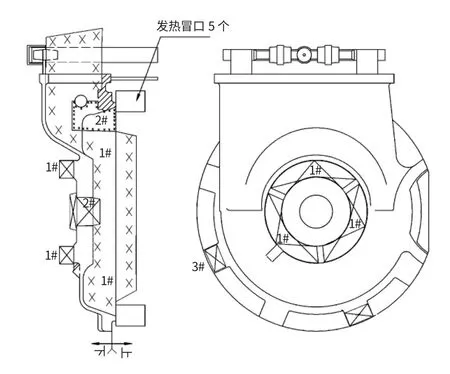

这里采用的工艺是将铸件整体位于下型,整体芯的定位方式为:一边依靠通风口拉出芯头固定,另一边在中间轴孔处做出随形冷铁芯头固定(见图2)。为保证铁水充型平稳,采用了底注式浇注系统,从通风口引入内浇口,采用半开放半封闭式浇注系统,根据大孔出流的设计理论确定各组元比例为:A直∶A横∶A内=1.5∶2∶1。并在各个内浇口前都放置了陶瓷过滤片,进一步强化挡渣作用。

针对厚壁处热节的处理,考虑用冷铁及冒口的方式来保证其内部质量。轴孔处由于模数较高(>2.5cm),优先考虑采用无冒口工艺[3],在此处放置成型冷铁;而法兰处则需利用冒口进行补缩,法兰加工面上放了5个中号(7/10)发热冒口,在冒口之间放置了小冷铁,将各个冒口的补缩区域隔开。发热冒口的使用提高了工艺出品率,上述工艺的出品率达到了86%。工艺简图见图2.

图2 铸造工艺简图

其他的主要铸造工艺参数为,铸件收缩率0.8%,出气片均布8~10个,采用高强度的自硬呋喃树脂砂造型、制芯,型腔依次用醇基锆英粉涂料和石墨涂料各涂刷一遍;中频感应电炉熔炼,浇注温度略高,为1400℃,浇注时间18s~20s.

3 试制情况

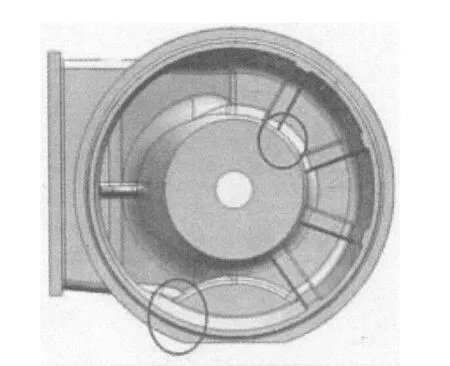

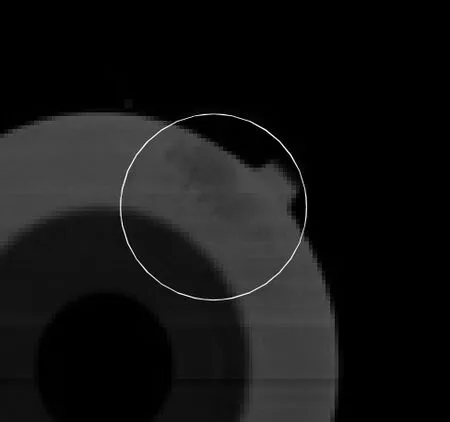

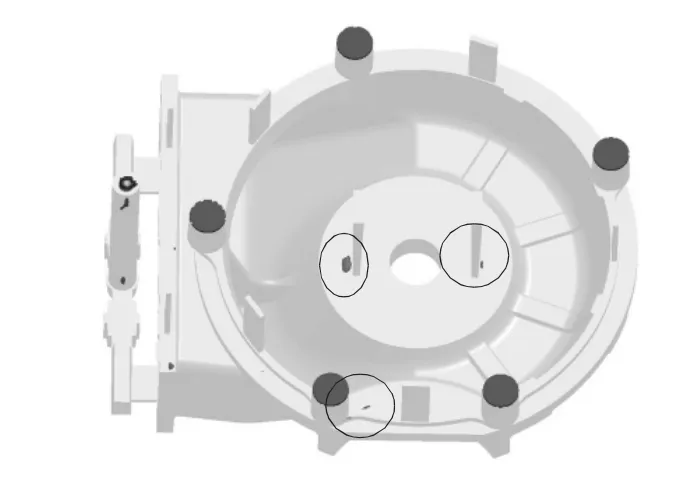

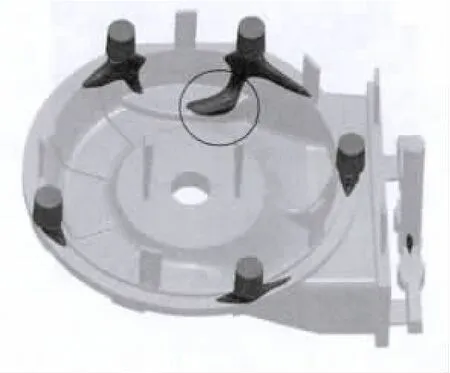

按上述工艺进行了若干次试制,得到的铸件材料性能优异,达到了EN-GJS-400-18-LT的要求;铸件经清理抛丸之后,对毛坯全表面进行湿法荧光磁粉探伤,没有发现超标的磁痕缺陷,铸件外部质量满足技术要求。但对铸件全身进行DR成像检验,发现铸件厚大部位存在缩松问题,中间轴孔和月牙搭子处各有1处超标,按ASTM评级,达到了3~4级。具体的缩松的位置和程度可见图3~图5.

图3 缩松的位置

图4 轴孔处的缩松

图5 月牙搭子处缩松

4 缩松问题的分析与解决

为了进一步了解缩松的形成原因及过程,以便下一步工艺的改进及完善,我们对上述工艺做了计算机模拟[4],采用的凝固模拟软件为MAGMAsoft.

4.1 原工艺的模拟结果

MAGMAsoft充型模拟结果显示,整个铸件在浇注过程中,铁液平稳上升,速度均在100cm/s以下,无任何飞溅、卷气等现象,底注式浇注系统起到了较好的作用。

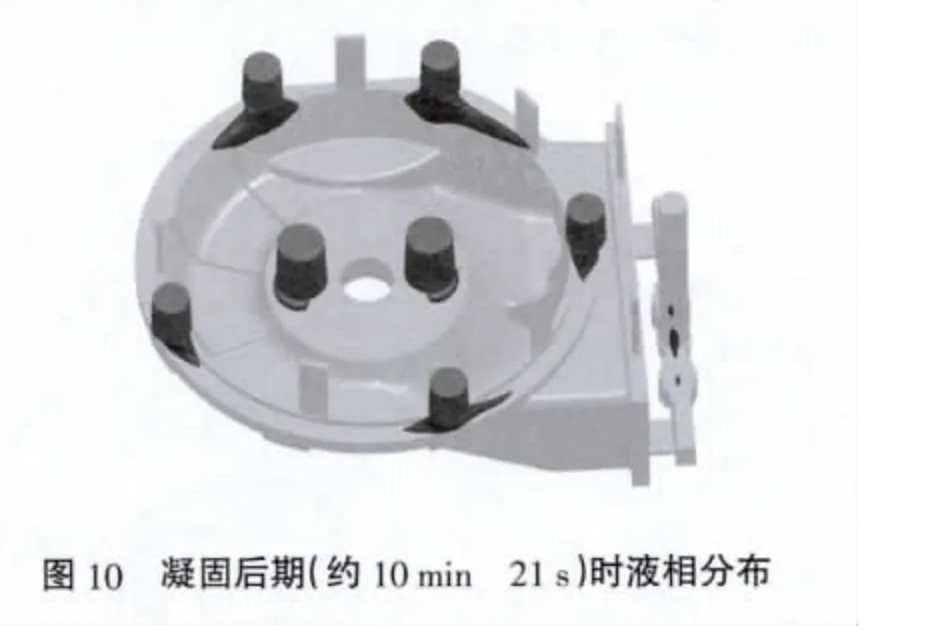

图8为凝固模拟结果中porosity判据图像,可以看出,porosity判据显示的缺陷分布情况与实际基本吻合。进一步分析铸件在固液转变时的液相分布情况,发现月牙搭子处在凝固后期出现了“甩尾巴”(见图8),上方的冒口的补缩通道会提前关闭,“尾巴处”最后凝固而得不到补缩,从而产生缩松。轴孔处同时凝固的情况较好,但最终仍判定为有缺陷,说明该处自补缩能力有限。

图6 充型过程的模拟结果

图7 porosity 判据显示的缺陷分布(线圈内)

图8 凝固后期(约10 min 28 s)时液相分布

4.2 工艺优化

通过上述的模拟结果分析可见,工艺调整方案应从如下2个方面来进行:

1)轴孔处的缩松是由于自补缩失败造成的,因此,应增加的外部的补缩来源。增加发热冒口是个简单又可行的措施,考虑到轴孔处模数较大,在此放置了2个大号(10/13)发热冒口来进行补缩。

2)月牙搭子的缩松是由于补缩通道不畅所致,而铸件的形状决定了无法通过增加补贴等措施来加大补缩通道。因此,可以考虑在月牙搭子的“尾巴”处增加冷铁,强化激冷作用,使该处凝固提前,以形成一个从冒口到月牙热节处的顺序凝固过程。

优化后的工艺出品率也达到了82%,并对该工艺进行了MAGMAsoft凝固模拟,其porosity判据显示无明显缺陷,月牙搭子处“尾巴”也消除了(图9),工艺优化效果非常明显。

5 新工艺的试制情况

采用新工艺试制了10余件产品,铸件材质、尺寸、内、外部质量均满足了技术要求。铸件经DR成像及实物解剖均未发现任何缺陷,顺利通过了客户的认可,为批量生产打好了基础。

6 结 论

1)端盖类薄壁球铁件采用底注式浇注系统能够保证充型平稳,提高了铸件外部质量;

2)通过MAGMAsoft凝固模拟软件对铸造工艺进行了分析及优化,成功解决了试制过程中的缩松问题。

[1]傅成骏,叶海定.HXD1C型机车牵引电机球墨铸铁端盖铸造工艺研究[J].电力机车与城轨车辆,2010(01):35-36.

[2]王敏.树脂自硬砂铸造“气渣坑”、“气渣隔”缺陷与防止[J].铸造技术,2002(03):172.

[3]周亘.球墨铸铁件无冒口铸造可行性论证与实践[J].现代铸铁,2004(03):1-8.

[4]严杰.船用球铁活塞裙的铸造工艺研究[J].铸造设备与工艺,2012(02):29.