砂芯浸涂机器人作业程序的优化与操作应用技巧

郑海彪

(广西玉柴机器股份有限公司,广西 玉林 537000)

砂芯浸涂是铸造行业中的重要工序之一。随着现代铸造业装备自动化程度的不断发展和提高,砂芯浸涂工序越来越多地被应用工业机器人来解决。目前,在我公司铸造厂,砂芯浸涂的上下料等工序操作中,普遍使用工业搬运机器人来替代人工浸涂工艺。机器人砂芯浸涂工作效率高、砂芯表面涂料均匀,同时,可以大幅度减轻员工的劳动强度,改善员工的作业环境。

机器人的砂芯浸涂系统一般是在机器人末端(6轴)安装夹持工件(砂芯)的夹具,机器人控制器按照砂芯的浸涂工艺要求,根据作业程序规划运行机器人的空间路径,完成期望的砂芯自动浸涂工序。同时,为了完成砂芯在浸涂后的涂料甩干动作,机器人安装夹持工件的夹具自身带有翻转机构,由伺服电机提供动力,即带有外轴运行的机器人应用系统。一般来说,ABB机器人的外轴定义为机器人的第7轴(M7),而目前应用于砂芯浸涂系统(包括许多的搬运系统)的机器人大多为有外轴的机器人应用系统。如图1所示。

图1 有外轴的机器人浸涂应用系统

有外轴的机器人砂芯浸涂系统,从应用特点及工作性能上来看,一方面,使得机器人的位姿(位置姿态)、运行路径规划得到简化,大大地提高了机器人作业的灵活性;另一方面,由于外轴与机器人本体整合在一起,由同一个机器人控制器控制,此类的机器人应用系统,就我厂的实际情况来看(工件重量大,夹持位置空间小),对外轴的结构刚度、重复定位精度提出了较高的要求,因此,外轴的机械磨损、干涉碰撞等都会可能引起机器人整体性能的下降甚至损坏。本文通过我公司铸造厂的砂芯浸涂机器人作业程序的应用特点,分析讨论了有外轴机器人在砂芯浸涂作业中程序的优化、位姿修改及外轴发生异常动作时的一些操作应用技巧情况。

1 砂芯浸涂机器人作业过程描述

1.1 砂芯浸涂机器人应用系统的结构

我公司铸造厂砂芯浸涂系统由ABBIRB7600型重载搬运机器人及夹具、组芯旋转平台、涂料池、放芯辊道托盘、清洗池等主要子系统组成,具体的砂芯浸涂机器人系统如图2所示。

图2 砂芯浸涂机器人应用系统

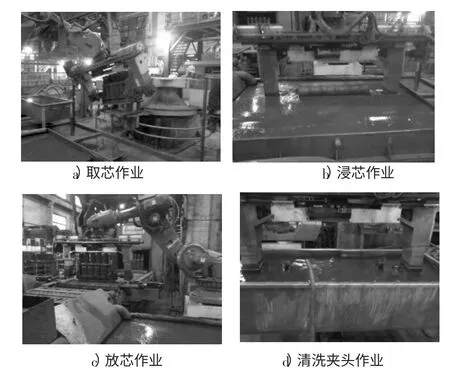

1.2 砂芯浸涂机器人的作业过程

在砂芯浸涂机器人系统中,IRB7600型机器人的作业动作分为取芯、浸芯、放芯及清洗夹具等四个部分,并把四部分流程编写为相应的4个子程序来进行控制机器人的动作。首先分析我厂常用机型的砂芯浸涂作业过程,图3描述了机器人应用系统的整个作业过程,分别为:a)完成取芯作业,并运动到涂料池上方;b)浸涂砂芯,甩干涂料后调整位姿准备放芯;c)放芯,完成后调整位姿回程序原位,进行下一个作业循环;d)完成若干上述3步作业后(由程序数据设定),进入清洗池清洗夹具上的涂料,完成后回原位。这样,机器人周而复始地按照作业程序运行上述几步过程,直到完成作业任务。

图3 机器人作业过程

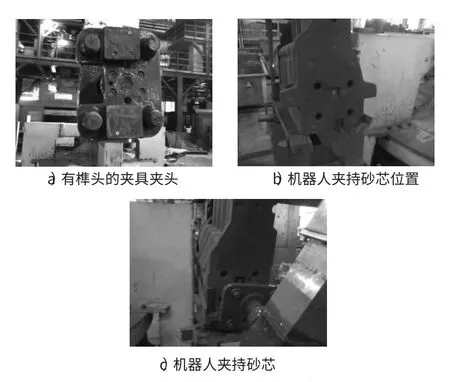

在机器人的上述作业过程中,砂芯的准确抓取、浸涂完成后的涂料甩干、砂芯平稳放置和夹具夹头的清洗均由外轴自主完成,机器人本体仅作位置姿态的调整和运动,并且通过更换外轴夹具的夹头形状,可以实现多种机型的砂芯浸涂作业任务。在本例中,完成整个作业循环过程,有赖于外轴的结构刚度和其重复定位精度。夹头及砂芯夹持位置形状如图4所示。

外轴的夹具两端必须要保证在同一直线上,这点由夹具的整体结构刚度来实现,是比较容易的,而夹具夹头上的榫头与砂芯夹持位置要严格配合套在一起,则必须要涉及到外轴的重复定位精度了。

目前,表述机器人精度的指标有机器人重复定位精度和绝对定位精度。IRB7600型机器人本体的重复定位精度为:RP=0.08~0.09mm,完全可以满足砂芯浸涂的作业要求。机器人的绝对定位精度一般描述的是机器人末端器具(外轴)实际位姿与理想位姿的误差。在本例中,在示教工作条件下,机器人的主要性能指标为其外轴的重复定位精度,机器人夹具要求准确地以一定姿态重复到达示教位置方能完成任务。在砂芯浸涂作业过程中,由于机型的更换、空间位置等的因素,机器人外轴位姿需不断调整,因此,对机器人的绝对定位精度即外轴的重复定位精度提出了较高的要求。

图4 夹头形状及砂芯夹持位置

2 砂芯浸涂机器人作业程序的分析

2.1 作业程序描述

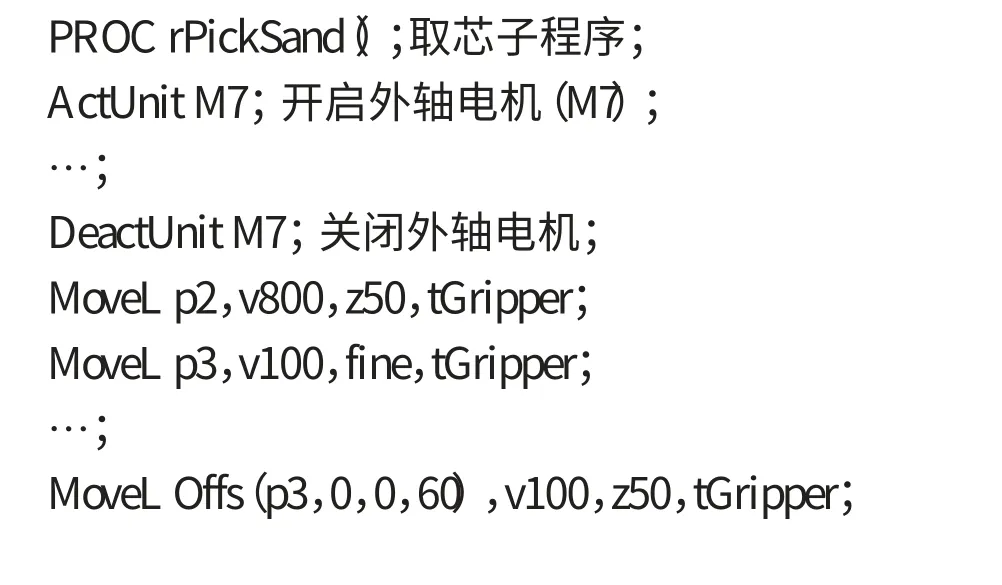

首先分析一种常用机型的砂芯浸涂机器人作业程序,本实例采用机体车间第3套砂芯浸涂程序为例,包括取芯、浸芯、放芯三个子程序(其中清洗夹具子程序动作较为简单,在此不作探讨)均为厂家按ABB机器人传统编程模式编写的作业程序:在每个子程序中均频繁编写了ActUnitM7(开启外轴电机M7)、DeactUnitM7(关闭外轴电机M7);同时在程序中对作业路径的中间点及目标点设置较为简单,对机器人的运行速度V、转弯半径Z等程序数据处理不能适应实际使用工况。其中的取芯子程序注释如下(其余程序编写格式基本一致不再列出):

机器人在前期运行上述的作业程序时,基本上无大的问题出现。但随着浸涂的砂芯机型、重量的不断更改,定位工装更改和变形,砂芯表面涂料堆积,机器人外轴的长期运行带来的机械磨损导致精度下降及机器人路径点规划的不合理等等因素的出现,机器人在作业过程中出现了诸如:“程序执行负荷过高”、“转角路径故障”、“关节速度错误”、“程序执行处自发性错误状态”等等的报警故障信息,甚至于出现了外轴电机运行电流过大导致机器人不能动作的重大事故,严重影响机器人应用的效率,机器人应用的整体性能明显下降。

分析研究,发现:

1)作业程序中,频繁执行开启、关闭外轴电机的动作,由于外轴电机启、停之间不可避免的滞后性,加剧了外轴的机械磨损,降低了外轴夹头的重复定位精度;

2)作业程序中,不论砂芯机型重量的变化,没有考虑机器人搬运过程中的离心冲击力带来的危害,长期运行导致机器人的整体性能下降;

3)作业程序中,机器人的中间点和目标点规划不够合理,再者,在调整外轴夹具的位姿时,位置不够合适,外轴受到压逼,导致机器人应用效率降低。

因此,根据砂芯浸涂机器人应用系统的实际作业要求,有必要对其作业程序、作业位姿、作业路径等进行优化及重新规划,以使机器人在长期运行中仍能保证外轴的相应精度及其良好的整体性能。

2.2 作业程序优化

对机器人作业程序的优化,其实质是要消除机器人的错误报警信息,保持机器人长期可靠运行,同时,作为有外轴运行的这一类机器人应用系统来说,外轴的空间位姿、作业点(中间点与目标点)的规划及调整,也是主要的优化对象。基于砂芯浸涂机器人的作业环境要求,其作业程序优化、机器人本体、外轴空间位姿等的修调(调整)均是利用Flexpendant示教器用“示教编程”的程序生成方式生成机器人作业的动作顺序。

经优化后的砂芯浸涂机器人取芯作业子程序如下(其余子程序优化方法一致):

!DeactUnitM7;备注该程序段(机器人将不执行该动作,以下同);

砂芯浸涂机器人作业程序优化的几点说明:

1)在作业程序中,特别是外轴电机关闭、夹头气缸开关的程序段等,一般来说,不作删除处理,利用示教器的备注功能即可,机器人在运动时,不会执行备注段的程序动作,主要是考虑到在修调机器人位姿时有时会应用到该段程序带来的便利;

2)在作业程序中,理论上来说,程序数据V的值越大,机器人运行越快,效率越高。对于搬运机器人来说,还应考虑程序数据中转弯半径Z的值,只要空间位置及外轴刚度足够,Z值越大,机器人的动作路径就越圆滑与流畅,相应地,机器人的效率就越高。但对于焊接机器人及其同类应用系统,则要考虑到实际的作业工况来决定Z的值了;

3)在作业程序中,合理规划作业任务的中间点和目标点,即把Z指令点修改为fine点,是有效消除“转角路径故障”报警信息及降低机器人控制器CUP运行负荷工况的手段之一;

4)在作业程序中,Accset指令数据与工件的重量、体积有关,本文在此不一一作探讨。

通过作业程序优化后,机器人运行的结果表明,是能满足砂芯浸涂作业任务的各方面要求的。

3 砂芯浸涂机器人位姿修改操作技巧

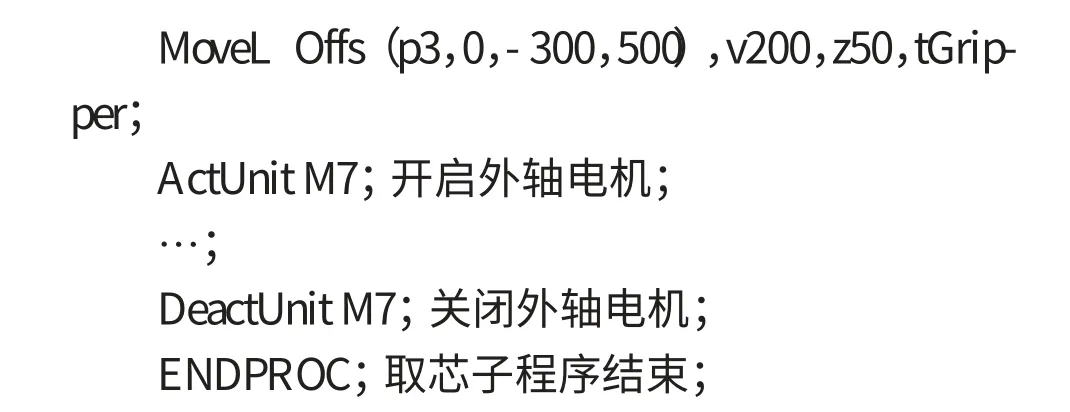

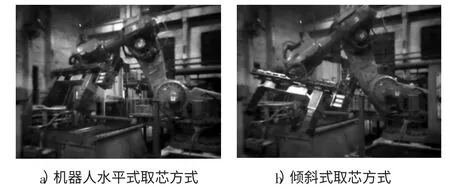

3.1 取芯方式位姿修改操作

随着砂芯机型的增加、组芯工装的改变、改善工人劳动强度的要求等因素的出现,对机器人取芯方式的灵活性要求也越来越高。这样,在不同的取芯方式下,机器人的位姿也不断地要求调整。经分析总结,机体车间的机器人取芯方式主要是:外轴水平式夹持砂芯和竖立式夹持砂芯。其余的取芯方式基本是这两种方式的变形而已,因此,对于机器人取芯方式位姿的修改主要是基于上述两种方式的调整。值得注意的是,对于有外轴的机器人应用系统,因外轴电机与机器人本体共用同一控制器,修改机器人位姿时,外轴电机必须是在开启状态下进行修改位置的设置才能被机器人接受,即要先运行程序段“ActUnitM7”,才可进行位姿的修改操作。

当要求机器人取芯方式改变时,充分利用原来的取芯方式进行快速调整姿态来满足生产的需要,是在实际生产应用中经常采用到的手段。当然,改变取芯方式的位姿也可以让机器人从原位开始,利用Flexpendant示教器在手动控制下逐步调整取芯位姿。但这样操作不仅耗时耗力,而且要考虑到机器人本体和外轴夹具的作业空间位置是否会出现干涉等等一系列的问题,机器人操作应用效率十分低下。因此,在实际应用中,往往是利用现有的取芯方式姿态通过一定的简便操作,取得新的取芯方式位姿。本文论述到的机器人应用系统的倾斜式取芯方式即是由水平式夹持砂芯动作通过合适的微调整修改而得到的。如图5.

图5 取芯方式

新的机器人位姿套用其他作业程序的中间点或者目标点的位姿,涉及到了更换不同作业程序名的问题。机器人应用系统在作业程序的设计上,考虑到空间安全等因素,一般来说,当要更换不同的作业程序名时,总是要求机器人自动回到原位才能完成目的。本例中,在调整机器人倾斜式取芯位姿时,是使机器人先运行水平式取芯的作业程序,让外轴夹具到达合适位置,然后更换所要的倾斜式取芯的作业程序名,此时,机器人的位姿是在所期望的位置上,但不在原位上。若直接进行更换作业程序名的操作,机器人将自动回到原位后才执行,这样是无法套用机器人位姿来调整新的取芯位姿的。因此,在需要套用机器人位姿并更换作业程序名的操作而且机器人已经运行到所需位置时,利用Flexpendant示教器的手动操控方式,控制机器人的位姿以线性运动方式(即X、Y、Z三轴联动)往任意轴方向运动一定的行程(注意空间位置避免干涉),目的是破坏机器人执行作业程序运行到的点的位置。这样,在进行更换机器人的作业程序名时,机器人控制系统认为此时是处于手动操控状态,机器人将不执行回原位后再更换作业程序名的动作,接着就可以进行机器人作业姿态的调整了。

另外,在修改机器人外轴夹具取芯方式的位姿时,先修改目标点(终点)的位姿,再退出修改中间点(起点)的位姿,这样的操作应用,有效地提高机器人外轴的重复定位能力,在自动运行作业程序时,只要在中间点的位姿正确,则在目标点的位姿也一定正确。

3.2 外轴数据丢失后的校准操作

砂芯浸涂机器人应用系统在作业运行时,生产现场的条件及其他客观因素等的影响,机器人可能会出现轴数据莫名丢失的故障。当轴的数据丢失后,机器人的位置将停留在数据丢失处,在进行校准轴恢复轴数据的操作前,机器人是无法进行任何动作的。若是机器人本体的1-6轴中出现轴数据丢失的情况,可以就地进行轴校准再回轴的机械位置后,再次进行轴校准操作即可。但在有外轴的机器人应用系统中,由于系统担负着多种不同机型砂芯浸涂的作业任务,当外轴的数据丢失后,按照常规的轴校准方法进行操作,则每种机型砂芯在浸涂作业时,都势必要对作业任务中各个中间点和目标点的位姿进行重新示教修改,工作任务十分繁琐,因此,有必要寻找一种更便捷的恢复外轴数据的校准操作方法。

在实际生产中,当机器人外轴数据丢失后,应保持此处的机器人位姿进行外轴校准,使得机器人能重新动作,然后,手动操控机器人外轴到达离此处最近的作业目标点,在目标点上进行外轴位姿的精确修改调整,使其合乎作业任务要求,保持修改好的机器人位姿,再进行外轴的轴校准操作。这样的外轴数据恢复操作,实质上是找回轴数据丢失前外轴的比较准确的位姿,因此,在更换其他机型砂芯进行浸涂作业时,不必再对外轴位姿进行修改调整,提高了有外轴机器人系统的应用效率。

4 结束语

通过描述有外轴机器人在砂芯浸涂作业任务中的实际应用,分析了机器人在该应用中的作业程序,提出了有外轴机器人应用系统的作业程序优化、动作操作应用的方法。

当然,有外轴机器人应用系统的作业程序及作业过程有更丰富的内涵。但实践表明,上述有外轴机器人应用系统的作业程序优化及相关操作应用,特别是外轴轴数据丢失后的数据恢复方法,只要外轴的重复定位精度要求不高,对有外轴的机器人应用系统具有普遍的操作应用意义。

[1]王伟,贠超.砂带磨削机器人的灵活性分析与优化[J].机器人,2010,30(1):48-54.

[2]齐立哲,甘中学,贠超,等.机器人砂带磨削系统作业精度分析与误差补偿[J].机器人,2010,32(6):787-791.

[3]叶晖,管小清.工业机器人实操与应用技巧[M].北京:机械工业出版社,2010.