抛丸清理设备中的丸砂分离器结构分析

上官丽萍,李长春,刘玉磊,杨 升

(1.济南大学,山东 济南 250022 ;2.山东开泰抛丸机械有限公司,山东 邹平 256217)

分离器是抛丸清理设备的关键部件之一。在抛丸设备运行过程中,抛丸器以一定的速度将弹丸抛打在工件上,落在室体底部的除钢丸外还有从工件上抛打下来的氧化皮、砂粒等,为使钢丸可以循环利用,这就需要将室体底部的混合物进一步分离。分离效果的好坏不仅直接关系到设备的生产率和易损件的寿命(特别是抛丸器中的叶片),还将影响到周围的粉尘浓度和弹丸的消耗量以及工件的表面质量[1]。相关数据显示,当抛丸过程中丸料含砂量达到2%时,抛丸器的叶片磨损情况会比使用没有含砂的纯钢丸增加5~10倍,并且其他一些易损件磨损量也会增加[2]。

目前比较常用的丸砂分离装置有风选分离器和磁选分离器两大类。风选分离器主要用于丸砂混合物中杂质的密度较小且含量较少时,并且由于风选分离器的结构较简单、制作成本相对较低,因此,在实际生产中得到了广泛应用。磁选分离器则主要适用于丸砂混合物中杂质密度较大的场合,其分离效果要优于风选分离器,分离效果可达99.5%,尤其当丸砂循环系统中的杂质含量大于10%时,磁选分离器的优势更为明显[3]。

1 风选分离器

当丸砂混合物进入抛丸清理机上部的螺旋输送器时,螺旋输送器将混合物输送到分离器分选区并沿长度方向均匀布料,由于分离器和除尘系统连接,形成水平气流,使物料产生水平方向的运动,同时由于物料重力的作用,又使物料产生垂直向下的运动,由于各种物料密度、直径的不同,物料最终被分离。细小的灰尘和颗粒被除尘系统带走,密度较轻的冶金颗粒被带入回用物料仓继续回用,钢丸被带到纯净丸料仓进入抛丸器。

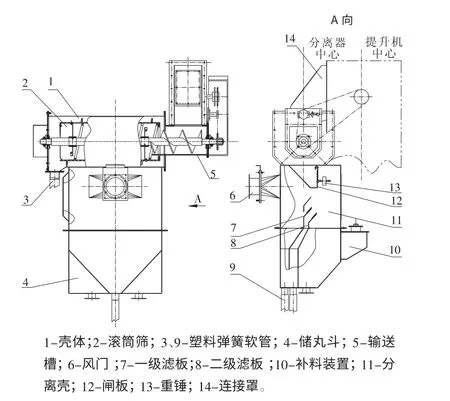

风选分离器有容积式分离器、普通分离器、钟罩式分离器和帘幕式分离器等,其中使用较多的是帘幕式分离器。如图1所示为常用的帘幕式分离器。

帘幕式分离器主要由分离器螺旋、滚筒筛、滤板、储丸斗等组成。实际应用中,多数分离器不设置弹丸补充装置,若弹丸不足时,需通过抛丸室体或者提升机的观察口来补充弹丸,这种结构省去了补料装置,节省了材料,但弹丸需经提升、分离等过程,相对较麻烦。也有一些设备将补料口设置在室体底部,这种方法补料方便,但钢丸仍需输送、提升和分离。除此之外,有在丸砂分离器的漏斗处设加料口,用来向设备补充新弹丸,图1所示为采用后一种方法的结构。这种方法弹丸可直接利用,但仍有不足之处,即由于分离器安装在室体顶部,故补充弹丸时相对较麻烦,需随时保证充足的弹丸量。

帘幕式分离器的工作原理如图1所示,从斗式提升机流入的丸砂混合物经输送槽5、分离器螺旋送至滚筒筛2中,滚筒筛2设有内、外螺旋片,工作时,内螺旋片将砂块等大颗粒杂物等送至排渣口经弹簧软管3排出。通过筛的丸、砂及粉尘混合物由滚筒筛外螺旋片推送,并且使其沿分离器全长均匀布料,然后丸料通过分离器重锤13的调节,呈流幕状态均匀流至分离器底部。与此同时,经进风口6进入的气流在垂直于帘幕流动方向穿过帘幕,对丸砂进行风选。利用重力风选原理,将弹丸和金属氧化皮碎片、破碎弹丸、粉尘等有效分离,大颗粒废料从分离器丸料溢流口流出,细小丸料、粉尘从废料出口流出,弹丸进入丸料仓进行抛丸使用。

该分离器丸砂流幕的形成部分主要由与分选区等长的溢流口、封挡溢流口的闸板12及位于闸板上的调节重锤13等组成,其流幕布料调节方式为重锤人工调节,调节烦琐且不精确,尤其在大吨位丸砂混合物分离时会产生流幕布料不均,影响其分离效果,丸砂分离不彻底。

针对上述问题,目前的解决方式为采用一种新型的BE型帘幕分离器。从抛丸机斗式提升机流入的丸砂混合物,由螺旋输送器使其沿分离器全长粗略布料,当弹丸输送到末端溢流口,感应式料位计检测到丸砂料位时,幕帘闸板在双行程气缸作用下,由“零”位开启小口,延时数秒钟,溢流口仍有料流,说明此刻料比较充足,闸板在气缸作用下由小口变换大口,大口延时数秒钟,变换小口。在小口状态下检测不到料流时,说明远离提升机端可能没有料,此时闸板将关闭[4]。大、小口的交替变化有利于实现沿分选区长度方向均等布料,使分选区在长度方向同一时间单位的存料整体更为均匀,从而形成均匀的瀑布状丸砂流幕。解决了大流量分离器布料不均,弹丸分离不彻底的弊端。

图1 帘幕式分离器

2 磁风选分离器

磁风选分离器是指将磁选与风选相结合的分离方式。磁选是利用磁力将铁质弹丸与非铁质杂质进行分选的装置,主要用于带砂量大的铸件清理。

磁选分离器主要由分离器壳体、螺旋输送器、一级磁选滚筒、二级磁选滚筒、流量调节板、磁极调整装置等部分组成。其工作原理是:当丸砂混合物经丸砂料入口进入到螺旋输送器,由螺旋输送器对其进行均匀布料,再由流量调节板控制使其呈流幕状均匀流至分离器的第一级永磁滚筒进行第一次磁选,达到一级磁选滚筒的丸砂混合物,被磁滚筒吸住随着滚筒转动,然后送到无磁区域下落到储丸处,以便循环利用。没有完全分离的丸料进入二级磁滚筒进行第二次磁选,经过两级的磁滚筒分离,抛丸机的分离效率有很大的提高。

磁选分离器的特点:(1)螺旋输送器螺旋轴上的叶片采用双向螺旋,该结构可将不同位置的丸砂混合物进行集中,在螺旋叶片推动丸料前进的时候,可以将丸砂混合物均匀分布开,便于第一级永磁滚筒进行充分分离;(2)磁选滚筒主要由耐磨滚筒、磁块、磁极调整装置、轴等组成,磁块采用特殊形状,可最大限度地提高第一级滚筒的磁场强度,提高分离效率;(3)调节永磁滚筒上的磁调整装置实现改变磁场的方向,或者调节流量调节板改变丸砂混合物偏离滚筒中心的距离,完成丸砂混合物的分离,得到较为满意的分离效果。

经风选分离器分选出的砂中仍会有一些细钢丸和钢粉存在,如果分离后的砂需回收利用则需进行磁选。而磁选分离器分选出的砂中仍存有灰分,分选出的钢丸中,仍会有钢灰等细小颗粒存在。为了解决这一问题,就需要在磁选过程中增加风选。

将磁选与风选组合就得到了一种磁风分离装置,该装置主要用于铸件的清理。磁风分离装置既有磁选的优点,又有风选的优点,但也存在一定的弊端。经过磁选的钢丸表面会带有一定量的剩磁,这将使钢丸的流动性变差,同时钢丸表面会吸附一定的钢粉和氧化皮。钢丸上吸附的钢粉和氧化皮杂质很难在风选过程中被消除掉,并且在不断循环过程中越积越多,将会影响清理效果,使清理效果变差。目前的解决方法是在钢丸流过的溜丸管上加退磁器,以消除钢丸的磁性。

磁性分离器由于增加退磁器,将会增加清理设备的总体高度。磁风分离器则因经过两级磁选,使得抛丸清理设备的总体高度增加得更多。

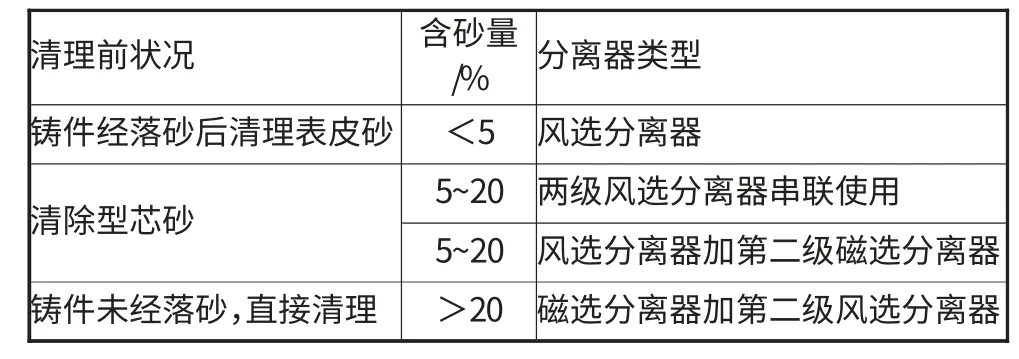

表1 分离器类型选择表

分离器是抛丸清理设备中的关键装置之一,它将直接影响丸砂的清理效果、设备的维修、零件的寿命和企业的经济效益等。所以在实际应用过程中,需根据丸料的组成情况、清理设备的构成情况和清理工艺要求等因素,选择适当的分离器。表1为铸件清理时,根据所要处理丸料中的含砂量,选择分离器的类型[5]。

3 分离实例

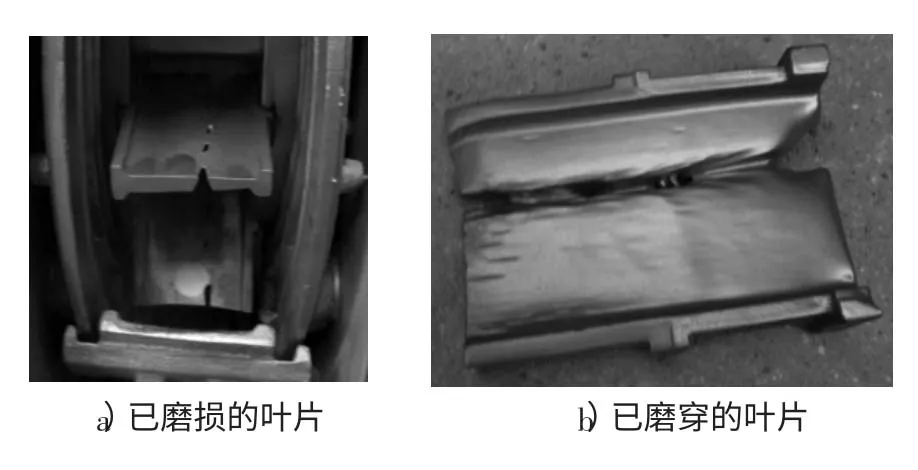

分离器分离效果的好坏将影响其它相关部件的使用寿命。图2是由于分离不彻底导致叶片磨损的实例,从图中可以看出,抛丸器叶片局部磨损严重,沿丸料的甩出方向先磨损出一道沟槽,随着叶片的持续工作,叶片上已磨损出的沟槽处磨损不断加剧,直至会磨穿叶片。

经分析认为,上述问题的主要原因是由于分离器分离的不彻底造成的,它严重影响抛丸器叶片的使用寿命,所以需要经常更换抛丸器叶片来保证抛丸清理设备正常工作。这将导致生产成本增加,生产效率降低。针对这一问题的解决办法有:采用钢丸流量均匀、丸砂分离效果好的分离器;调整钢丸抛射角度,在抛射宽度上钢丸流量均匀;采用耐磨的叶片材料以及合理的叶片形状;或减小叶片转速等措施。由于抛丸器抛出的弹丸速度必须达到一定值方可清除掉工件表面上的砂粒、氧化皮等杂质,故减小叶片转速,减少丸料对叶片的磨损的方法是不可行的。

图2 抛丸器叶片的磨损状况

4 结束语

综上,在使用过程当中,明确要清理的工件表面质量,选用合适的分离器是十分重要的。目前,由于对抛丸质量的要求不是很高,大多数企业要求抛丸清理成本低,所以目前抛丸过程中的分离主要还是以风选为主。随着对抛丸质量要求的不断提高,对分离器分离效果的要求也会相应提高,多级风选、磁选、多级磁选、磁风选等将会大量使用。

抛丸机分离器的检测标准:弹丸经分离后,合格弹丸中含废料量≤1%,废料中含合格弹丸量≤1%。从提高抛丸器叶片等零件的寿命角度来看,钢丸中的废料量应是越少越好,但对分离器的分离就会要求越高,这将导致分离时间增加,生产成本提高,所以选择合理的废料量非常重要。

[1]徐金成,王瑞国,翟永真,等.铸件清理设备的发展历程及现状[J].中国铸造装备与技术,2012(2):28-32.

[2]孙建亮,徐明森,李庆武.一种风选分离器[J].中国铸造装备与技术,2002(2):50-51.

[3]徐明森.磁选分离器的研制[J].铸造设备研究,2001(5):10-11.

[4]丁仁相,张艳.一种新型丸砂混合物分离器的设计[J].中国铸造装备与技术,2006(4):54-55.

[5]徐履冰.非标准机械设计手册[M].北京:机械工业出版社,2003:21-29.