高精度衔铁的大批量快速生产工艺

四川化工职业技术学院 (泸州 646005) 李林鑫 陈显均 任小鸿

衔铁是电磁式继电器中的一个核心零件,其质量的好坏直接影响继电器的性能。根据设计和使用的要求,衔铁的结构相对比较简单,但零件小,尺寸精度高,且生产批量特别大。为了保证衔铁质量和生产效率,采用常规的工艺和机床已无法办到,本文详细介绍了一种比较先进的机床设备和相应的加工工艺,经投产后能在3s内加工出一个零件,在8h(1班)内生产出7 000件符合精度要求的衔铁,月产量可达到300万件以上。

1. 工艺设计

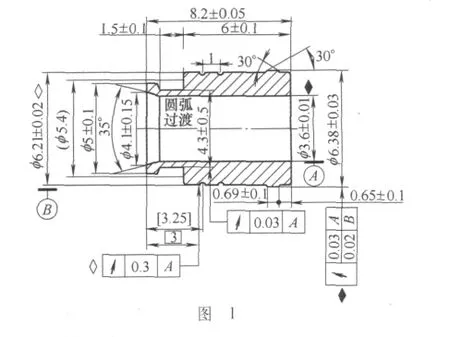

衔铁采用硅钢材料,硅钢是含硅量3%~5%的硅铁合金。经过对产品高效率、高精度要求的分析、讨论,我们设计的衔铁生产工艺为:机加工→去重油→去切屑→外圆磨→预清洗→超声波清洗→100%目检→200%目检。 根据产品的零件图要求,在机加工阶段需要加工的内容如图1所示,图1中标记尺寸是产品装配和使用中的重要尺寸。

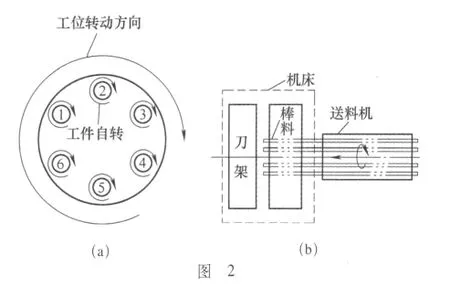

为了保证生产效率,机加工采用的美国进口机床。该机床特点是具有六个加工工位,能同时在六个工位进刀进行六个工步的加工,如图2a所示。同时为了能够自动送料需加装一个送料机,如图2b所示。

2. 加工工艺

根据零件图要求,采用φ7mm的棒料毛坯,设计的加工工艺为:

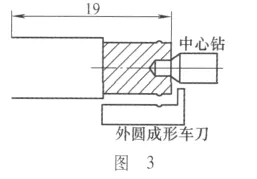

(1)钻中心定位孔、粗车外圆 设置首次定位毛坯伸出长度为19mm,首先用中心钻钻出中心孔,然后用外圆成形车刀加工整个外圆面至φ6.26mm及端面加工长度至8.32mm,为后一道工序保留0.06mm的余量。同时加工出外圆台阶位置。为了减小变形,保证工件和刀具相对位置精度,背吃刀量最大不超过0.3mm。如图3所示。

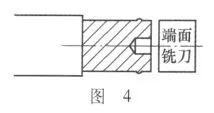

(2)铣总长 用端面铣刀铣总长至8.26mm,该工步需要采用合金刀具以保证刀具磨损小,成形零件多,换刀频率低,保证加工效率,如图4所示。

(3)钻孔、车槽 用麻花钻钻φ3.5mm的中心通孔,再用外圆成形车刀车削外圆上的槽尺寸至φ4.36mm,如图5所示。

(4)铰孔 用铰刀铰削中心孔尺寸至φ3.64mm。

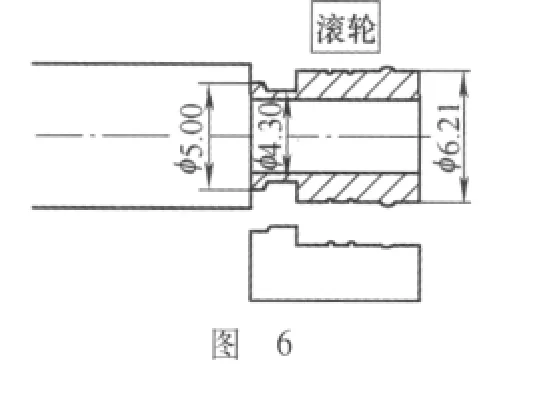

(5)精车外圆 用外圆成形车刀车外圆至图6所示尺寸。分两次进给,第一次由刀具进给0.025mm,第二次由滚轮压迫工件进给0.035mm,这样能保证最后精加工精度。

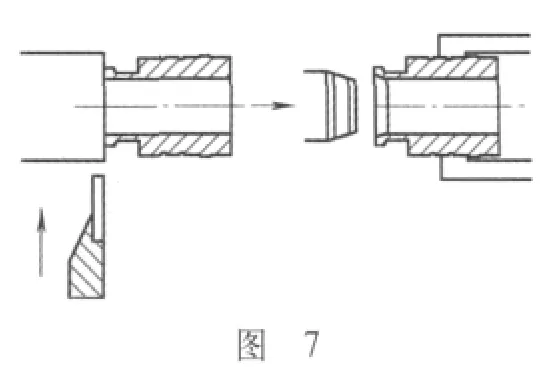

(6)切断、铣倒角 先用切刀切端面去除0.06mm的余量,即切总长至8.2mm,切断时用反向夹头反向夹持,再用铣刀铣出切断端倒角,如图7所示。

批量加工之前需要进行首检,首检合格后才能正常生产。在生产过程中需要每隔15min左右取10个零件检验是否合格,如有尺寸接近极限偏差,需检查原因,排除故障后才能继续生产加工。

在外圆磨之前需要去重油和切屑,工序过程为去重油→甩干→去切屑→退磁→称重→存放六个步骤。

外圆的台阶面要求较高,需要磨削加工来保证,同时还要有较高的加工效率,所以选择无心外圆磨削方式比较适合。另外,为了保证加工效率同样采用自动上料,可以采用漏斗式的上料机,经过试生产,效果较好。

3. 200%目检

外圆磨削后需进行预清洗和超声波清洗,可以在预清洗自动机和超声波清洗自动机上进行。因产品的外表面要求无划痕等缺陷,清洗完成后还需进行目检。为了保证100%质量合格,要进行200%的目检,即所有两件需要目检两次。目检过程为:

第一步,将待检零件通过排样机排列到待检盘中。

第二步,用显微镜目检焊接端,S形目检路径一次看一排,主要观察焊接端面有无损伤、污斑,内孔有无刀痕、毛刺和切屑。

第三步,用普通灯目检裸露部分外圆,采用S形目检路径,一次看一排看完后转180°,再看另一面外圆有无损伤、槽内有无切屑。

第四步,翻盘,正反盘开口左右错开定位销对准后轻轻合下翻转180°,将零件转移到翻转盘上。

第五步,将翻转盘放在普通灯下目检裸露部分外圆,采用S形目检路径,一次看一排,看完后转180°,再看另一面外圆面有无划痕和污斑。

第六步,将合格零件倒入袋内,称重、计数,最后入库。