普光气田N80套管多元腐蚀行为试验研究

徐剑明,郑璐璐,李亮,董海彬

(中国石化中原油田普光分公司采气厂,四川达州 635000)①

1 试验材料与设备

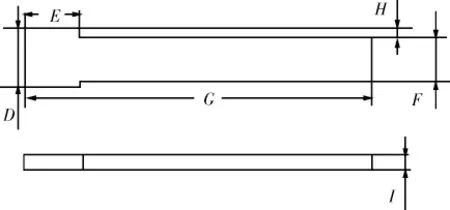

试验材料为普光气田常用的N80钢级的套管材料,其化学成分和力学性能如表1所示。根据试验设备要求,试样形状如图1所示。

表1 普光气田N80套管钢材料化学成分 wB%

图1 高温高压釜腐蚀试样尺寸

将试样用水砂纸(200#、400#、600#、800#)打磨至无机械划痕,用蒸馏水冲洗干净,用丙酮除油,放入无水乙醇,滤纸吸干表面酒精,置于干燥箱中干燥、待用。用BP210S(Max 210g;d=0.1mg)型电子天平称重。利用游标卡尺测量试件尺寸:D、E、F、G、H、I,试件表面积则为

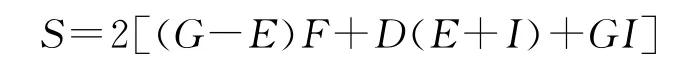

试验设备为带旋转装置的GSHA-3型高温高压反应釜,如图2所示。

图2 GSHA-3型高温高压反应釜

2 试验方法

正交试验设计也称正交设计(orthogonal design),是用来科学地设计多因素试验的一种方法。它利用一套规格化的正交表(orthogonal table)安排试验,得到的试验结果再用数理统计方法进行处理,使之得出科学结论。正交表是试验设计的基本工具,它是根据均衡分布的思想,运用组合数学理论构造的一种数学表格,均衡分布性是正交表的核心[3-5]。

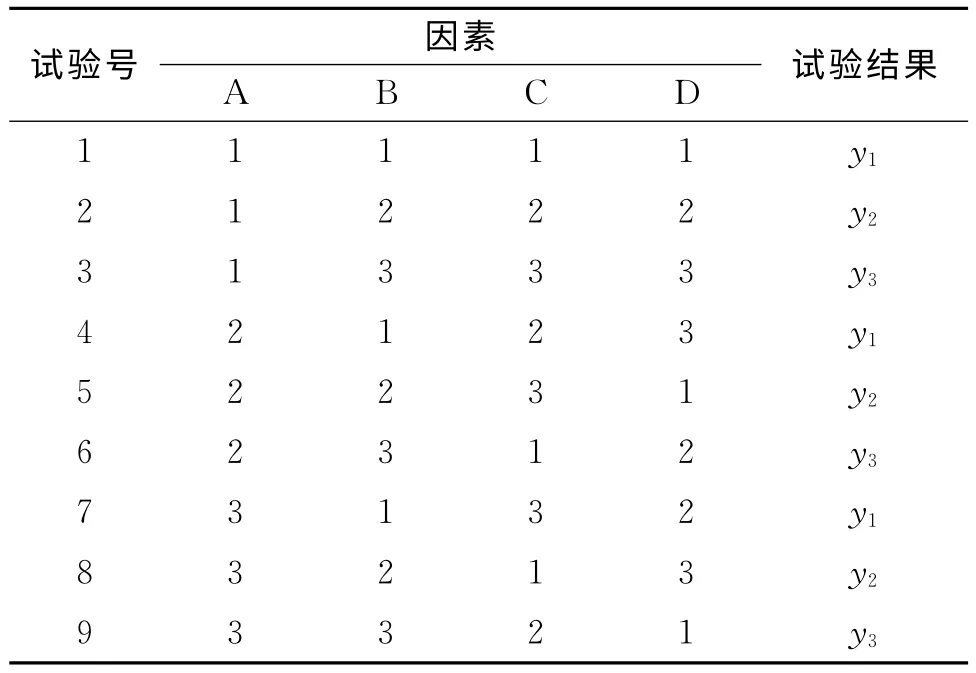

安排的4因素3水平的试验,编上试验号,列成另外一种形式,正交试验表L9(34)如表2。可以由此得到系列正交表(orthogonal table)。

表2 正交试验表L9(34)

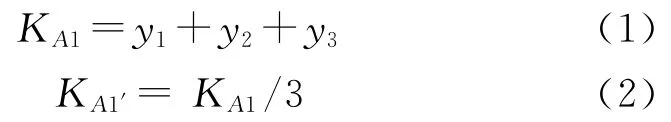

A 因素第1个取值方差表示为

式中:y1为A 因素第1个值试验结果,y2为A 因素第2个值试验结果,y3为A因素第3个值试验结果。

彼有私急也,必以公义示而强之。其意有下也,然而不能已,说者因为之饰其美而少其不为也。其心有高也,而实不能及,说者为之举其过而见其恶,而多其不行也。有欲矜以智能,则为之举异事之同类者,多为之地,使之资说于我,而佯不知也,以资其智。欲内相存之言,则必以美名明之,而微见其合于私利也。欲陈危害之事,则显其毁诽,而微见其合于私患也。誉异人与同行者,规异事与同计者,有与同污者,则必以大饰其无伤也。有与同败者,则必以明饰其无失也。彼自多其力,则毋以其难概之也。自勇之断,则毋以其谪怒之。自智其计,则毋以其败穷之。

同理可以得到KA1′、KA2′、KA3′等其他因素的方差。根据方差即可计算极差,极差反应了试验影响的主次顺序。极差最大的那一列,则此因素的水平改变时对试验指标的影响就最大,那个因素就是要考虑的主要因素。

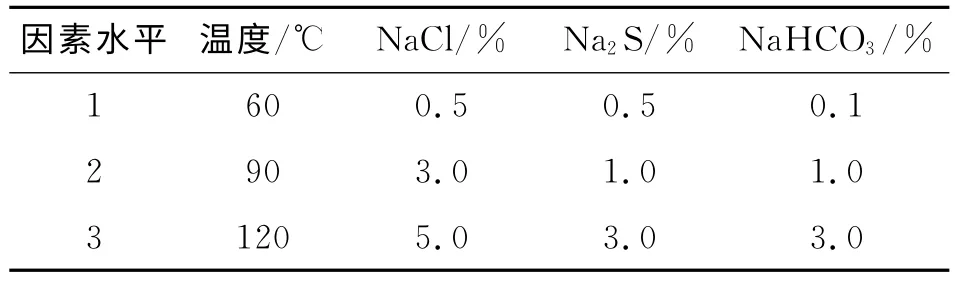

3 基本参数

腐蚀试验介质用化学纯分析试剂和去离子蒸馏水配置,腐蚀介质参数如表3。根据表2配置9组不同的腐蚀试验介质,并注入反应釜中。并将试验的套管钢刮片置于高温高压反应釜中,调节反应釜的参数,升高温度,开始计时,试验时间为72h。试验完毕之后,取出挂片,用蒸馏水冲洗干净,滤纸吸干表面水分。取其中1个进行表面腐蚀形貌和成分分析,其余2个用除膜液清除腐蚀产物膜,除膜20 min,并用橡皮擦擦拭表面,除膜后用蒸馏水冲洗干净,放入饱和NaHCO3溶液中浸泡2min,并放入无水乙醇中脱水3 min,吹干放入干燥箱中24h,称重,得出腐蚀后试样的质量。

腐蚀后用XTL-500型体视显微镜和SEM 观察腐蚀形态和产物膜形貌,用扫面电镜附带的X 射线能谱仪(EDS)进行腐蚀产物膜成分分析。

表3 试验介质参数

4 试验结果与分析

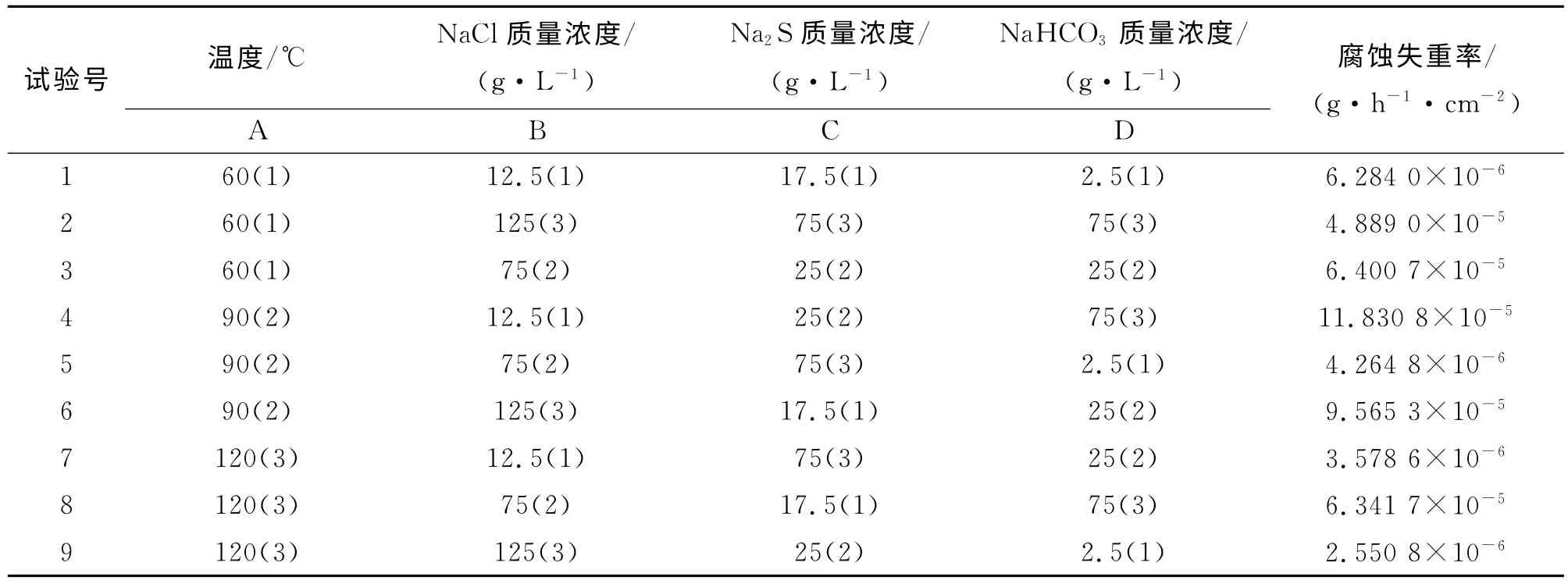

4.1 多元腐蚀试验结果

正交试验结果如表4所示。

表4 正交试验结果

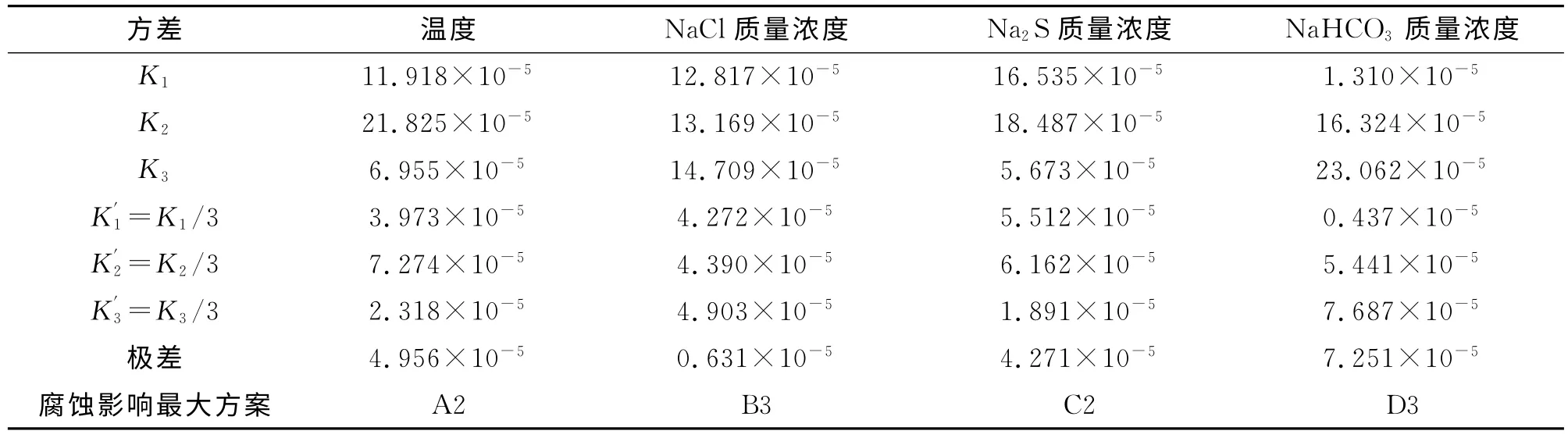

利用式(1)~(2)计算正交试验方差和极差,如表5。

表5 正交试验方差分析结果

4.2 腐蚀产物膜形貌和成分

通过上面分析:可以看出,对套管钢腐蚀速率影响最大因素为NaHCO3的质量浓度,因此对其产物膜进行观察。选择其中最小腐蚀速率组别和最大腐蚀速率组别进行对比分析[6-8]。

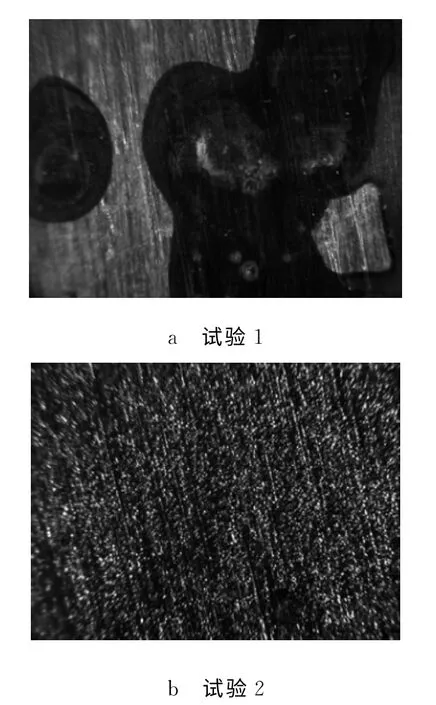

由图3可以看出:NaHCO3质量浓度最小影响水平中的最大腐蚀速率所对试验组别试样(如图3a)只是产生了较小的局部腐蚀,腐蚀形态呈现出由一点向外扩展的圆点发展方式,圆点中心比周边腐蚀严重;而NaHCO3质量浓度最大影响水平中的最小腐蚀速率所对组别试样(如图3b)产生了较严重的均匀腐蚀,同时附带局部点蚀形态,点蚀孔均匀地分布于整个试样表面。可以看出,腐蚀严重程度随NaHCO3质量浓度的增加发生骤然增加的趋势。因此,NaHCO3质量浓度对N80套管钢材的腐蚀速率影响最大。

图3 腐蚀产物膜体视显微镜形貌(放大41.5倍)

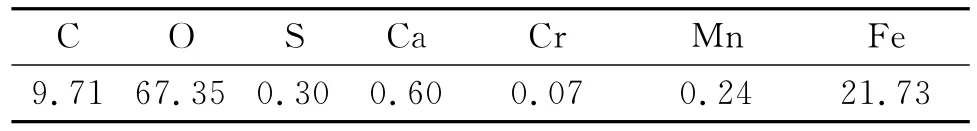

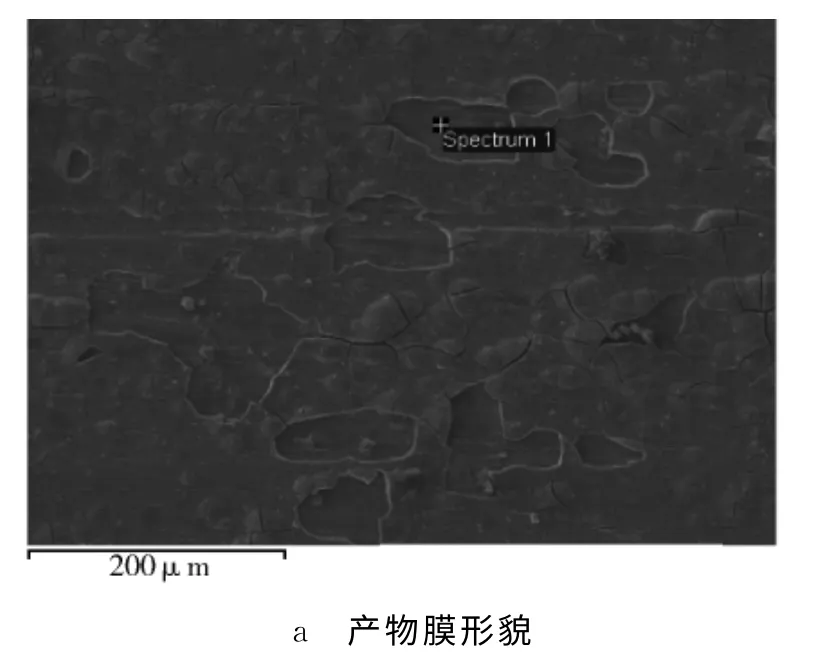

根据如图4所示的扫描电镜形貌分析结果可以看出,试验1的试样表面只有部分区域存在腐蚀产物膜的覆盖情况,以及少量的产物膜脱落(如图4a),腐蚀较轻微。对未脱落的产物膜,采用扫描电镜所附带的X射线能谱分析仪进行能谱分析,其结果如图4b所示,具体成分百分比如表6。可以看出,第1组试样的产物膜以Fe、O、C 和S元素为主,即产物膜可能含有FeCO3和FexSy,且以FeCO3为主。因此,在试验1腐蚀环境下,套管腐蚀以NaHCO3引起的腐蚀为主。

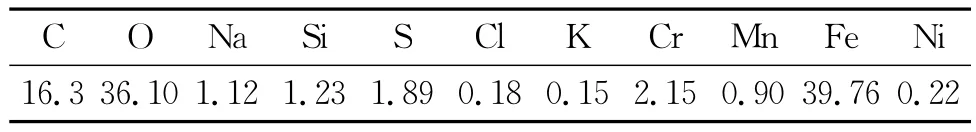

表6 腐蚀产物膜成分 wB%

图4 腐蚀产物膜扫描电镜形貌和成分分析(试验1)

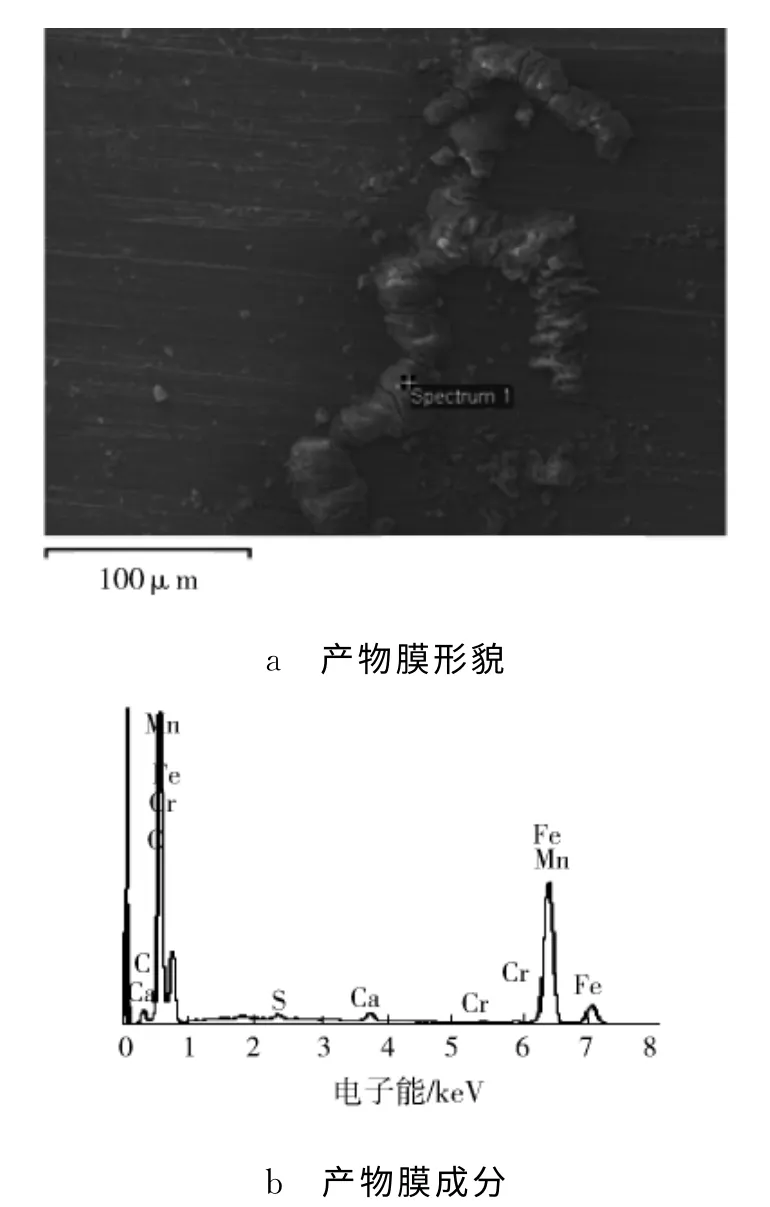

从图5a可以看出,试验2试样表面出现厚厚的产物膜层,表面被腐蚀产物膜完全覆盖,且产物膜出现鼓泡和裂纹,而裂纹是从鼓泡中心向四周扩散。采用扫描电镜所附带的X 射线能谱分析仪对产物膜进行能谱分析,其结果如图5b所示,具体成分如表7。可以看出,该组试样产物膜中仅含有Fe、C 和S元素,其中S元素含量较第一组明显增加,O 元素含量明显降低,而Fe、C 元素则变化不明显,且以Fe、S含量最高,即产物膜可能含有FexSy及少量FeCO3,以FexSy为主。因此,试验2腐蚀环境下,套管钢材的腐蚀以Na2S腐蚀为主。

表7 腐蚀产物膜分析结果 wB%

图5 腐蚀产物膜扫描电镜形貌和成分分析(试验2)

5 结论

1)试验中各因素对试验指标(腐蚀失重率)的影响按大小顺序是NaHCO3质量浓度、温度、Na2S质量浓度、NaCl质量浓度。

2)N80套管材料在不同腐蚀环境下,腐蚀表面形貌各异,多有蚀坑状,少数试样表面有台阶状。腐蚀形态多为点蚀或坑蚀。

3)N80套管材料腐蚀表面产物各不相同,所有腐蚀产物均包括CaC3、SiO2,部分试样腐蚀产物还包括FeS、KCl,且各腐蚀产物所占质量均不相同。

4)根据扫描电镜的扫描分析可以得出:碳酸氢根离子浓度对套管材料的腐蚀影响最大,Fe的消耗最多,高浓度的碳酸氢根离子引起材料的全面腐蚀,且蚀斑较多较大;氯离子是引起套管材料的点蚀;硫离子和套管材料发生反应生成黑色的FeS。

[1]李鹤林,白真权,刘道新,等.模拟油田CO2/H2S环境中N80钢的腐蚀及影响因素研究[J].材料保护,2003,36(4):32-34.

[2]周计明.油管钢在含CO2/H2S高温高压水介质中的腐蚀行为及防护技术的作用[D].西安:西北工业大学,2002.

[3]姜同川.正交试验设计[M].济南:山东科学技术出版社,1985:1-9

[4]《正交试验设计法》编写组.正交试验设计法——多因素的试验方法[M].上海:上海科学技术出版社,1979:173-184.

[5]朱世东,魏建锋,周根数,等.基于正交试验的P110腐蚀行为的研究[J].热处理技术与装备,2010,31(1):4-9.

[6]黄本生,江仲英.G105钻杆材料多元腐蚀行为研究[J].功能材料,2012,19(43):2624-2429.

[7]孔学云,刘金山,马认琦,等.钻杆接头断裂失效原因分析与预防[J].石油矿场机械,2012,41(8):40-43.

[8]薛明晋,陈海林,王笃雄,等.60Si2Mn弹簧表面脱炭仿真与试验研究[J].石油矿场机械,2012,41(8):47-50.