常规游梁式抽油机电流平衡调整方法研究

杨胡坤,秦丽丰,卢玉,王慧

(东北石油大学机械科学与工程学院,黑龙江大庆 163318)①

抽油机的平衡调整是油田采油设备管理中的一项重要工作。由于抽油机电流平衡测试仪器简单便携,所以各大油田一直采用电流平衡法调整抽油机平衡。但是,学者李炳超、阎海涛、顾永强等在各自文章中指出电流平衡度并不能全面地反映出曲柄轴扭矩在整个周期内的波动情况[1-4],导致假平衡现象;提出真正判断抽油机平衡的标准是功率平衡法。笔者研究发现,依据功率平衡法进行抽油机平衡调整可以保证准确性,但是,与电流平衡法相比不够便携。由于依据功率平衡法进行抽油机平衡调整必须要测量电动机功率,因此,必须使用昂贵的功率平衡测试仪器才能够完成。油田现场只有少数采油队具有功率平衡测试仪器,并且仪器操作复杂,掌握操作方法的技术人员很少,所以,大多数采油队仍然坚持使用电流平衡法进行抽油机平衡调整。本文考虑到电流平衡法的便携性与功率平衡法的准确性,以常规游梁抽油机为例,通过理论计算分析和现场试验,研究电流平衡法和功率平衡法之间的关系;用电流平衡法实现抽油机功率平衡,即真正平衡,使抽油机工作在最佳节能状态;并研究抽油机平衡量化调整方法,实现抽油机平衡调整一步到位。

1 抽油机平衡标准

电流平衡度为抽油机下冲程电流峰值与上冲程电流峰值的比值;功率平衡度为抽油机上、下冲程平均功率的比值,以较大的作为分母,用小数表示。目前,现场用于判断抽油机是否平衡的标准是电流平衡度,当电流平衡度位于0.85~1.00区间时,就认为抽油机处于平衡状态[5-6]。由于电流峰值反映的是减速器扭矩峰值,所以,电流平衡度不能反映减速器扭矩在整个周期内的波动情况,使用电流平衡法进行抽油机平衡调整会出现假平衡现象。因此,电流平衡法不是抽油机平衡的最佳判定标准。中国石油天然气集团公司企业标准规定:抽油机平衡状态是指抽油机减速器转矩的均方根值最小的状态,或者是上、下冲程减速器转矩峰值最小的状态。功率平衡度才是抽油机平衡的最佳判定标准,处于平衡状态时,抽油机在上、下冲程做相等的正功,即功率平衡度等于1。

2 抽油机电参数平衡理论

2.1 抽油机减速器输出轴转矩分析[7-8]

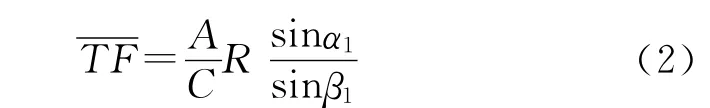

减速器输出轴扭矩是判断抽油机平衡状态的重要参数,其变化规律对于抽油机平衡调整有着重要意义。结合图1进一步分析抽油机悬点载荷与减速器输出轴转矩的关系,该内容在相关资料里很容易找到,故不再赘述其推导过程,直接给出减速器输出轴净转矩的表达式为

式中:P为悬点载荷;θ为曲柄转角,即曲柄从12点钟位置旋转到当前位置所转过的角度;B为抽油机的不平衡重,即当连杆和曲柄断开时,为了保持游梁处于水平位置而加在光杆上的力,这个力向上时,B取负值,向下时,B 取正值;为转矩因数,其意义为单位悬点载荷在减速器输出轴上产生的转矩,可以通过图1中的抽油机具体尺寸计算得到;Mcmax为曲柄最大平衡转矩,即曲柄处于水平位置时曲柄自重及曲柄平衡重对曲柄轴所产生的转矩;(PB)为抽油机光杆转矩;Mcmaxsinθ为曲柄平衡转矩。

式中:A、C、R、α1、β1如图1。

图1 抽油机运动机构示意

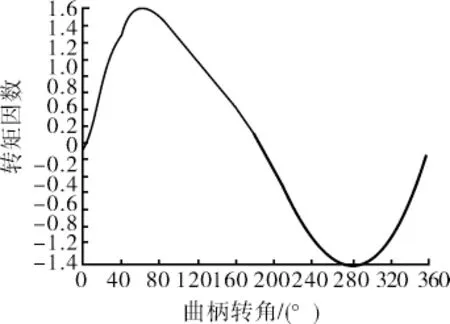

根据式(2)并结合实际工况参数得到抽油机转矩因数曲线,如图2。

图2 抽油机转矩因数曲线

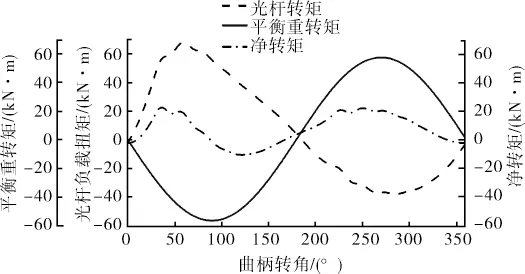

通过分析悬点载荷与曲柄轴转矩之间的关系并结合实际工况参数得到减速器输出轴转矩特性曲线,如图3。

图3 实际工况下减速器输出轴转矩曲线

2.2 电动机功率分析

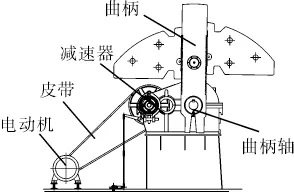

电动机至减速箱输出轴间的传动链关系如图4所示,包括皮带传动和减速箱传动。

图4 电动机至抽油机曲柄轴间的传动链

因此,电动机输出有功功率为

式中:η1为带传动效率,%;η2为减速器传动效率,%;M为减速器输出轴转矩;ω为曲柄角速度。

带传动属于柔性传动,其传动效率与负载特性、预紧力密切相关。由于抽油机曲柄轴净转矩特性决定了η1是一个变化复杂的量,为简化分析,取η1=75%。减速器的传动效率受负载特性影响较小,仅与减速器齿轮传动效率、轴承效率、润滑效率等有关,计算分析过程中取η2=90%。

如果进一步考虑三相异步电动机的效率,则可计算得到抽油机电动机的装机功率,即

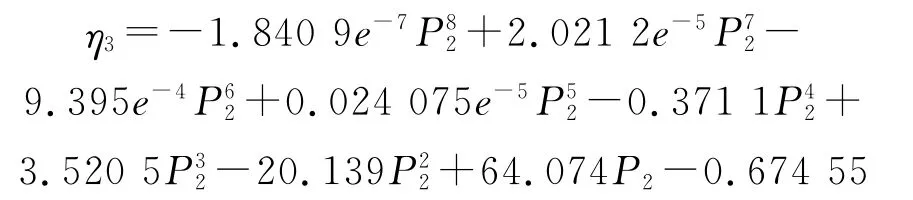

式中:η3为三相异步电动机的效率,%。

由于抽油机电动机在运行过程中,电动机负载是变化的,因此η3为一变值。

2.3 三相异步电动机工作特性

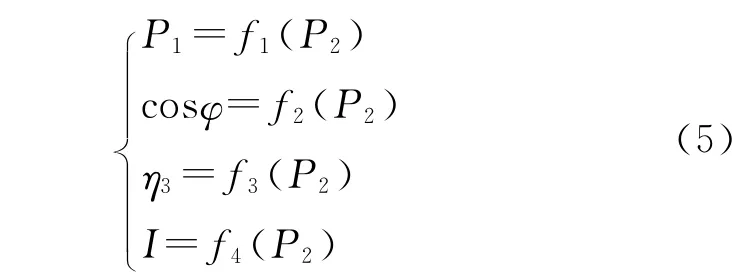

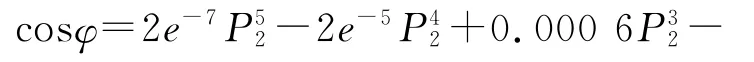

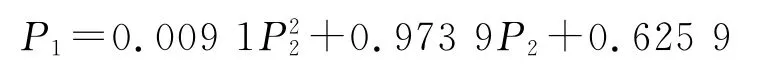

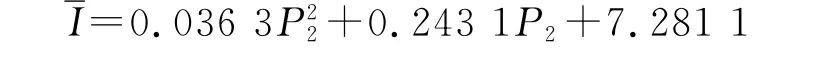

以电动机生产厂家所提供的三相异步电动机工作特性曲线为分析依据。在研究过程中,由于没有获得电动机工作特性曲线数据,只有图片文件,因此先进行图像数据识别,读取曲线数据,再进行曲线拟合,获得如下函数关系:

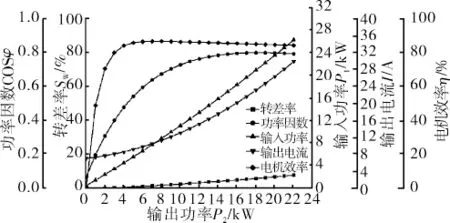

本文仅给出11kW 三相异步电动机工作特性曲线,如图5所示。采用数据拟合方法得到相关函数。

功率因数为

输入功率为

输入电流为

电机效率为

即,当已知电动机空载电流或某一负载电流时,可计算得到电动机输出功率和输入功率。

图5 11kW 电动机工作特性测试曲线

3 电流平衡法与功率平衡法关系分析

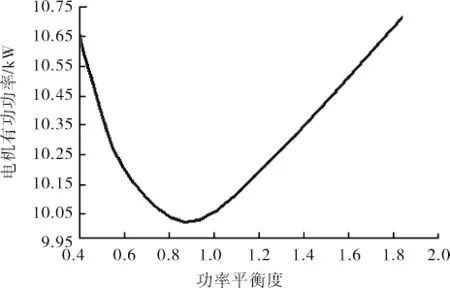

图6 电流平衡度与电动机有功功率关系曲线

功率平衡度与电动机有功功率关系曲线如图7所示,其表现趋势特征与电流平衡度相同。

图7 功率平衡度与电动机有功功率关系曲线

以上2种平衡法的分析结果均未考虑抽油机超转矩现象,综合考虑抽油机超转矩及现场电流法判断抽油机平衡的便易性等影响因素,得出抽油机进行平衡调整的条件为:

4 抽油机平衡调整的量化方法

4.1 上下冲程电流峰值平衡调整方法

所谓上、下冲程电流峰值平衡调整方法是指在仅知抽油机在上、下冲程过程中的峰值电流的条件下,指导抽油机平衡调整的方法或措施。这一方法在工程实践中有着重要的指导意义。一方面现有的测试仪器对抽油机上、下冲程峰值电流容易获取;另一方面当前测量1个周期的峰值电流对于工程技术人员来说还存在一定的技术操作难度或者现有仪器还不能存取1个周期的电流数据。

4.2 不同类型抽油机净转矩峰值

由于电机电流峰值直接反映抽油机曲柄轴净转矩峰值大小。因此这一方法的提出依赖抽油机曲柄轴净转矩峰值点的位置变化。不同类型的游梁式抽油机经曲柄平衡后上、下冲程峰值净转矩对应的曲柄转角不尽相同。研究发现上、下扭矩峰值不仅与悬点载荷有关,而且抽油机转矩因数起着关键性的作用。

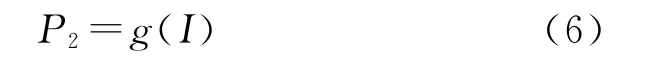

依据图3推导出常规型游梁式抽油机经平衡后,上、下冲程对应峰值点为50°和270°。因此根据电机工作特性可计算抽油机上、下冲程曲柄轴净转矩峰值,再根据曲柄平衡重装置参数,进一步计算得到光杆上、下冲程对应的转矩。过程如下:

式中:P2为电机轴功率,kW;I为电机工作电流,A。

式(6)即对式(5)求反函数。

可以看出:根据抽油机上、下冲程峰值电流,由式(6)可以计算得到电动机在抽油机上、下冲程过程中的电机轴功率。

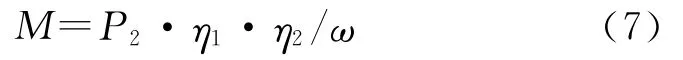

对式(3)进行变换,有

式(7)说明,在已知皮带效率、减速器效率、电机轴功率及曲柄角速度的条件下可以反向计算曲柄轴净转矩。

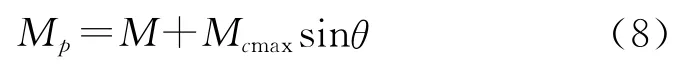

由上文分析可知

根据对抽油机转矩因数曲线的分析,把光杆负载转矩的峰值点对应的曲柄转角代入式(8),有

式中:Mpu为上冲程光杆峰值转矩,kN·m;Mpd为下冲程光杆峰值转矩,kN·m;θu为上冲程转矩因数峰值点对应曲柄转角,(°);θd为下冲程转矩因数峰值点对应曲柄转角,(°)。

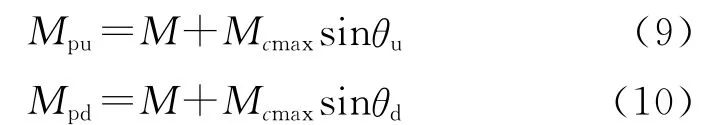

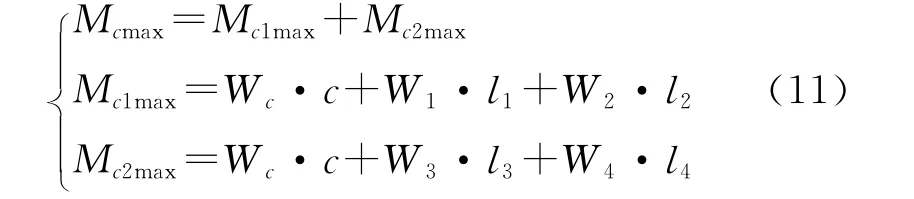

4.3 平衡量化调整分析

式中:Mc1max、Mc2max为两侧平衡重装置提供的峰值转矩,kN·m;Wc为曲柄重力,kN;c为曲柄重心至曲柄轴中心距离,m;W1为平衡重1重力,kN;W2为平衡重2重力,kN;W3为平衡重3重力,kN;W4为平衡重4重力,kN;l1为平衡重1锁块重心至曲柄轴中心水平距离,m;l2为平衡重2锁块重心至曲柄轴中心水平距离,m;l3为平衡重3锁块重心至曲柄轴中心水平距离,m;l4为平衡重4锁块重心至曲柄轴中心水平距离,m。其中,平衡重1、平衡重2为抽油机某一侧曲柄上的2个平衡重;平衡重3、平衡重4为抽油机另一侧曲柄上的2个平衡重。

5 现场测试数据分析

2011-11-09对32口油井进行电参数采集,经抽油机平衡调试程序计算分析,对抽油机曲柄平衡调整进行量化指导。2011-11-11对调整油井的电参数重新进行了测量,结果显示,计算程序分析结果的准确率达100%。表1给出其中7口油井措施前后测试数据。

表1 7口井措施前后效果对比

6 结论

1)本研究依据功率平衡原理,使用电流平衡法实现抽油机功率平衡,不需要测量电功率,操作安全,易于实现。

2)常规游梁式抽油机在功率平衡度为1的条件下,其电流平衡度的最佳区间为0.65~0.75。

3)根据电流平衡法研究了平衡重量化调整方法,并编制了常规游梁式抽油机曲柄平衡重量化调整程序。从现场测试结果分析,程序分析结果正确,1次调整准确率100%,调整后抽油机有功节电率达到1%以上。

4)今后研究方向:研制专用智能仪表,使其通过采集相电流,经过抽油机平衡量化调整程序运算,不依赖上位机,独立完成平衡调整,实现常规游梁式抽油机的功率平衡。

[1]阎海涛.用扭矩法调整曲柄平衡抽油机的平衡[J].內江科技,2003(4):41-43.

[2]许雪云,孙景丽,付兴芬,等.用电功率判断和调整抽油机的平衡[J].内蒙古石油化工,2010(19):55-56.

[3]史鹏飞,崔丽岩,张彦彬,等.功率法调整抽油机平衡方法初探[J].油气井测试,2003,12(6):51-55.

[4]李丽君.抽油机功率平衡法调平衡方法研究[J].理论探讨,2011(5):261-263.

[5]俞伯炎.石油工业节能技术[M].北京:石油工业出版社,2000.

[6]范风英.提高抽油机井系统效率技术[M].北京:石油大学出版社,2002.

[7]顾永强,周静,李玲,等.改进抽油机井“功率平衡”测试实现节能降耗[J].油气田环境保护,2009(4):45-47.

[8]李炳超.抽油机曲柄平衡的调整计算及效果预测[J].石油矿场机械,2006,35(2):48-51.