分段压裂用双功能丢手工具研制

赵广民,王治国,赵敏琦,张丽娟,张文星

(1.长庆油田分公司油气工艺研究院,西安 710021;2.低渗透油气田勘探开发国家工程实验室,西安 710021)①

油气田现场使用的安全丢手工具主要有反扣丢手、液压丢手和机械丢手3种丢手方式,功能单一,不能组合使用,或组合后工具串较复杂。随着水平井的增多,特别是长水平段裸眼气井的完井工艺,需采用钻杆将井下裸眼封隔器及完井管柱下入井内。如果采用投球方式丢手,受井斜或其他因素影响,导致钢球不到位或丢手压力太高;如果采用旋转丢手方式,存在管柱难以转动或井下工具串没有完全固定,导致旋转丢手失效的可能。因此,采用单一的丢手方式,当丢手功能不可靠时,将给施工带来极大的不方便,还可能造成巨大的经济损失[1]。设计的双功能丢手工具在总结现有的旋转丢手及液压丢手方式的基础上,同时采用反扣和液压2种丢手方式,提高了丢手可靠性,确保井下管柱的顺利丢手,避免造成复杂井下事故,降低施工风险[2]。

1 结构及工作原理

双功能丢手工具由下接头、密封套、锁爪等组成,结构如图1。

图1 双功能丢手工具结构

1)液压丢手从中心管投入丢手钢球,待钢球落至双功能丢手工具的滑套处后,给中心管加压至20~22 MPa,剪切销钉被剪断,滑套下行。锁爪失去滑套的限制后回弹,与密封套的锁定失效,中心管与下接头脱离,丢手成功。上提管柱,倒扣接头、锁爪、滑套及钢球会随中心管被提出密封筒,完成丢手。

2)机械丢手如果加压至30 MPa仍无法丢手,则采用机械丢手方式。该方式是采用正转管柱完成丢手的。正转管柱时,中心管带动倒扣接头、密封套一起正转,由于密封套与下接头之间为反扣连接,当转动转矩大于两者之间阻力转矩时,两者便会脱开;上提管柱,中心管带动滑套、倒扣接头、锁爪、密封套及钢球脱离密封筒,完成丢手。

2 技术参数

3 锁爪强度校核

丢手工具除要求丢手性能安全可靠外,下钻过程中还需要悬挂下部的管柱,所以其悬挂力的大小也是一个重要参数。下部管柱的重力是通过锁爪作用在中心管上的,应校核锁爪的强度。锁爪结构及尺寸如图2,其材质为35CrMo,屈服强度900 MPa。

图2 锁爪结构

3.1 抗拉强度

3.2 抗剪切强度

在管柱下入过程中,由于下部管柱的自重,图2中的A-A 截面处受到剪切力作用,丢手下部管柱按2500m计算,其管柱在泥浆中的自重力不大于500 kN,其剪切面积为

根据材料力学,材料的剪切极限等于0.6~0.8倍屈服强度,故该材料的剪切极限为540 MPa。所以,锁爪的剪切力可达Q=5849×540=3158kN,安全系数为3158/500=6.3,可以满足使用要求。

经过计算薄弱部位的抗拉和抗剪切强度得知,该丢手工具可以悬挂650kN的管柱,安全系数为:1217.3/650=1.87,大于中石油规定的管柱抗拉强度安全系数1.6。

4 室内试验

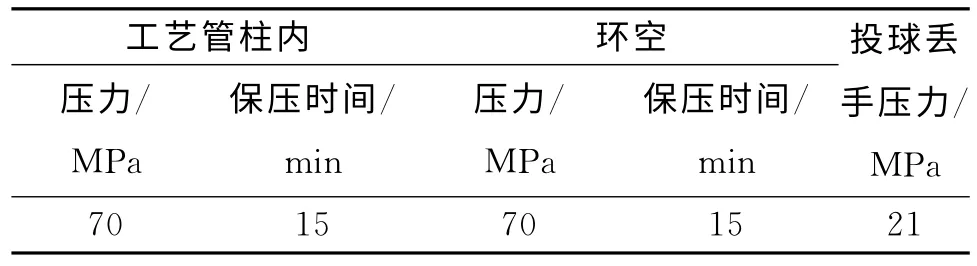

为了检验双功能丢手工具的各项技术数据是否符合设计要求,在室内进行承压试验、液压及机械丢手试验,试验数据如表1~2。

表1 双功能丢手工具液压丢手试验数据

表2 双功能丢手工具机械丢手试验数据

室内试验结果表明:该安全丢手工具的各项技术指标均达到了设计要求。液压及机械丢手后的部件分别如图3~4。

图3 液压丢手后丢手前端部件

图4 机械丢手部件

5 现场应用

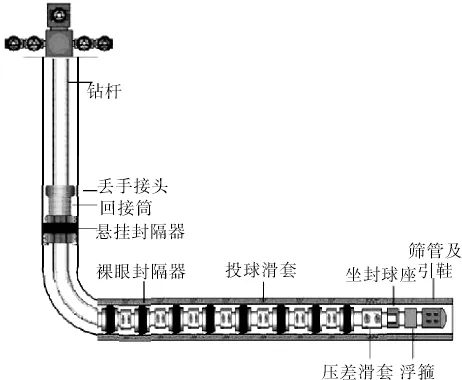

分段压裂工艺原理为:利用钻杆下入分段压裂工具串,投球加压坐封裸眼封隔器和悬挂封隔器,投球加压或正转管柱,丢手分压工具串,再回接压裂管柱;加压打开第1级滑套,进行第2段的压裂。第1段施工结束后投球打开第2级滑套,进行第2段压裂,依次类推。在不动管柱情况下,可实现水平井分段压裂[3]。送入管柱结构如图5。

图5 裸眼封隔器分段压裂送入管柱结构

截至2012-12,该安全丢手工具现场共应用12口井,均采用液压丢手,最高丢手压力为24MPa,最低丢手压力为20MPa,平均丢手压力21.3MPa,符合设计要求。

6 结论

1)多功能丢手工具的结构紧凑、合理,液压、机械丢手灵活可靠,并且可以通过改变剪钉强度来调整液压丢手压力[4]。

2)机械丢手为右旋管柱丢手,避免了左旋管柱在丢手中引起管柱倒扣的风险,旋转丢手可根据需要调整机械转矩。

3)室内及现场试验表明,该安全丢手工具的各项性能指标均达到了设计要求,丢手可靠,降低了由于丢手不成功而导致的复杂井下事故的风险。

[1]胡相君,王治国,冯长青.机械液压双功能丢手接头:中国,ZL201020532596.7[P].2011-04-20.

[2]吴姬昊.石油工程专用丢手机构的分析与研究[J].石油矿场机械,2004,32(2):63-65.

[3]王励斌.水平井裸眼选择性分段压裂完井技术与工具[J].石油矿场机械,2011,40(4):70-74.

[4]李玉海.球挂式液压丢手工具研制[J].石油矿场机械,2012,41(2):71-73.