软管和智能连接器结构及在海底管道维修中应用

柯吕雄,崔嵘,熊永功,曹慧军

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057;2.中海油能源发展股份有限公司,北京 100010)①

海底管道(以下称“海管”)是海上油气田开发工程的重要设施之一,由于其运行在特殊环境,很容易被腐蚀和损坏[1]。如何安全、快速、低成本地对其进行维修和更换一直是海洋工程研究的重点课题[2]。本文以南海某油田的海管维修为例,介绍“国产软管”和“智能连接器”在海管维修中的应用。新产品和新方法的成功应用,缩短了海管的维修工期,降低了海管维修施工成本,并减少油气田的经济损失。

1 海管维修的必要性

在海上石油开发中,海管担负着油、气、水等介质的输送任务。因此,海管运行的安全性和可靠性对海上油气田的正常生产起到关健性的作用[3]。海管一旦被腐蚀和损坏不仅造成油气田停产、中断下游用户所需油气的供给,而且会造成海洋环境的污染,给社会造成严重的影响[4]。

中国海洋石油总公司目前正在服役的海管共有252条,约5100km,其材质大部分是钢管。早期服役的海管即将或已经进入疲劳期阶段,而海管被损伤和被腐蚀(腐蚀源来自流体中所含的H2S、CO2和SO2等)的几率越来越大。因此,如何安全、快速、低成本地对其进行维修和更换,使油气田尽快恢复生产是目前研究的重要课题。

2 传统维修方法

2.1 临时封堵法(管卡法)

海管虽然被输送液中所含的二氧化碳和二氧化硫等介质腐蚀而造成轻微点蚀甚至穿孔,但是其外观没有发生变形,通常可采用“管卡法”对其进行抢修,在最短时间内恢复油气田生产[5]。

优点:施工设备少、方便快捷、成本较低。

缺点:局限性大(限于操作压力较低、水深较浅、损坏面积较小)、全过程需要潜水作业(风险大、成本高)。

2.2 钢管段更换法

海管被严重腐蚀或破损面积较大时,采用“管卡法”就满足不了要求,必须采用“钢管段更换法”,即用1段新的钢管替换已损坏的那段海管。其施工流程:①在水下把破损的海管段切除;②在原海管的两端口安装连接器;③再将新钢管段与原海管两端的连接器连接[6-7]。

优点:不需使用特种设备,管段寿命较长。

缺点:①要求新钢管段的长度精确、施工难度大;②连接器要采用进口的球面法兰,选用难、工期较长。

3 新产品和新方法的应用

本文以南海某油田的海管维修为例,介绍采用“国产软管替换钢管”和“智能连接器”维修海管的方法。

南海某油田在生产过程中发现有漏油现象,经过智能仪器检测发现该漏油是来自海管,分析其原因是由被输送原油中含的腐蚀性介质腐蚀造成。被腐蚀的海管段较长,如果不及时维修,则会造成大面积的海洋环境污染。

该油田所处海域的水深120m,而且被腐蚀的海管段较长、腐蚀点较集中。若采用“管卡法”和“钢管段更换法”来进行维修,不但难度大而且也难以满足技术性能要求;若重新铺设一条新海管,不但投资大且从采办到投入使用的工期较长。经综合研究评估,决定采用国产软管和智能连接器对被损的海管进行维修。经过近1a的使用证明,该方法成功解决了油田的生产难题。国产软管(专利号201120119926.4)及智能连接器(专利号201220166689.1)均取得了国家专利。

3.1 软管

3.1.1 结构

目前,国产软管的内径一般为50.8~304.8 mm(2~12英寸),而本次采用的软管内径为254 mm(10英寸),其主要结构如图1。

图1 软管结构

1)骨架层支撑内管,防止内管承受外压时产生压溃。

2)内压密封层形成输送流体的密封层。

3)抗压铠装层承受内压和外压。

4)抗拉铠装层承受轴向拉力。

5)中间包覆层限制抗拉铠装层钢丝变形,减少磨损。

6)外包覆层抗机械损坏,防止海水浸入。

3.1.2 特点

1)软管内表层(骨架层)采用不锈钢(304L、316L)或双相不锈钢(2205)等材料(根据所输送介质的腐蚀强度来选取合适的材料),能有效地防止H2S、CO2和SO2等介质的腐蚀(即抗腐蚀性好)。

2)软管具有良好的挠性,对于海底高低起伏的复杂地形具有较强的适应性。

3)使用寿命长(20a)。

4)铺设时,无需焊接并可一次性铺设几公里,缩短铺设施工工期。

3.2 智能连接器

3.2.1 结构及工作原理

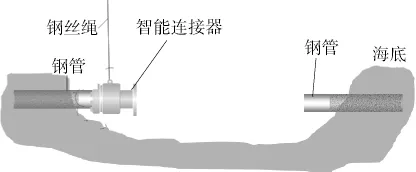

本次维修采用254 mm(10英寸)的智能连接器,其结构如图2~3。

图2 智能连接器结构

图3 智能连接器外貌

1)连接舱智能连接器的主体部分。

2)标准法兰两段软管之间的连接面。

3)测压注胶口测试密封性能,之后填充密封胶,起挤涨密封、防松动、防泄漏等作用。

4)顶紧器和推进器顶紧密封圈,防松动,防泄漏。

5)顶紧环和锁紧环起防轴向滑动作用,轴向力越大其压力越大。

6)密封圈起密封作用,防泄漏,防海水浸入。

7)顶紧法兰起封堵固定作用,防密封圈和楔顶紧环脱落。

连接舱作为智能连接器固定端与海洋管道连接。顶紧法兰通过螺栓与连接舱相连,同时压紧顶紧环,螺栓顶紧到位后,通过锁紧环使智能连接器固定在海洋管道上。螺栓拧紧后,顶紧法兰压紧顶紧环,顶紧环斜面与锁紧环接触,压紧锁紧环。密封圈放置于顶紧器与连接舱之间,顶紧器顶紧密封圈并防止松动。连接舱上均匀分布注胶阀,通过向注胶阀中泵入胶体,在连接舱中形成密封。在维修海洋管道项目中,通过智能连接器可实现海洋水下免焊接作业,高效快速地实现海洋管道的修复。

3.2.2 特点

1)无需焊接法兰连接快捷,缩短作业时间。

2)双重密封机械密封与注胶密封双重作用,通过螺栓预紧力挤压环形密封圈形成可靠密封。

3)抗拉可靠采用锁紧装置实现管线轴向载荷传递,楔形块摩擦自锁确保轴向抗拉性能可靠。

4)提前测试密封性安装完成后即可测试其与钢管之间密封性是否良好,无需管线对接完就可加压测试,减少测试时间。

3.3 施工流程

首先将损坏海管段切除,按原路线铺设一条略长于切除长度的软管(内径254 mm),再将软管两端与原海管两端连接。

3.3.1 水下切割

首先进行水下清除污泥作业,然后对损坏海管段进行水下切割作业(如图4)。

图4 切割损坏管线

3.3.2 安装智能连接器

切除损坏海管段后,在原海管两端安装智能连接器(如图5)。

图5 安装智能连接器

3.3.3 软管铺设和对接

沿着切割海管线路铺设软管,然后通过智能连接器将软管与原海管连接(如图6)。软管与智能连接器的连接采用法兰连接方式(如图7~8)。

图6 软管铺设施工

图7 软管接头

图8 软管与智能连接器连接

3.3.4 海管试压

软管铺设完成后,在平台上对海管(整条)进行加压试验,压力为7.5MPa(取软管设计压力6MPa的1.25倍),待软管压力稳定后继续保压24h,若不出现压降则试压合格。

4 结论

1)此次在南海某油田采用“国产软管替换钢管”对损坏海管进行维修并获得成功,充分表明国内的海底软管输油技术已发展成熟。

2)国产软管和智能连接器2项创新技术的应用,既缩短了海管维修施工工期,也降低了维修施工成本,减少了油田因停产而造成的经济损失。

3)目前国产软管的使用还存在一定的局限性,只适用于水深小于200m的海域。正在研究水深大于200m 国产软管技术。

4)与国外软管相比,国产软管的最大优势就是成本低,其次是供货快捷和方便。随着我国海洋油气资源开发的不断发展和扩大,海管的需求也不断增加,因此国产软管应用前景也会非常乐观。

5)软管技术的研究方向是适应水深更深、耐压更高、管径更大。随着国产软管技术的不断发展和成熟,采用软管海底输送油、气将是未来发展趋势。

[1]江锦,马洪新,秦立成.几种典型海底管道修复技术[C]//中国海洋(岸)工程学术讨论会论文集,2011.

[2]梁富浩,李爱华,苗春生,等.深水海底管线维修方式及其维修程序的探讨[J].国外油田工程,2009,25(10):43-47.

[3]张剑波,袁超红.海底管道检测与维修技术[J].石油矿场机械,2005,34(5):6-10.

[4]张秀林.谢丽婉.陈国明.海底管道完整性管理技术[J].石油矿场机械,2011,40(12):10-15.

[5]魏中格,齐雅茹,刘鸿升,等.海底管道维修技术[J].石油工程建设,2003,28(4):30-32.

[6]刘春厚,潘东民,吴谊山.海底管道维修方法综述[J].中国海上油气(工程),2004,16(1):59-61.

[7]侯涛,安国亭.海底管道损伤处得修复方法[J].海洋工程船舶工业技术经济信息,2003(14):40-43.