GEAREX系列齿式锥套联轴器拆卸和安装方法

栗国浩

(中海油田服务股份有限公司油田生产事业部,天津 300452)*

联轴器可分为机械式联轴器、液力联轴器、电磁式联轴器等。因为标准化以及拆装简单,键连接被广泛应用于联轴器与轴的连接。但是,键传递的扭矩有限,且键槽影响了被联接轴的强度[1]。在石油钻井行业,由于高速和重载的要求,选用齿式锥套联轴器。本文介绍了该联轴器的结构特点、安装拆卸步骤、轴的对中方法,可指导现场人员维修该类联轴器。

1 基本结构

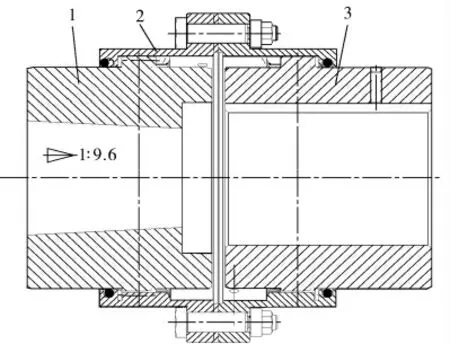

齿式锥套联轴器为机械式联轴器中的刚性可移式联轴器,由锥形套、平键套和法兰盘3部分组成,如图1所示。锥形套和平键套分别安装在需要联接的轴端,2个法兰盘的内齿环分别与锥形套和平键套的外齿环相啮合,由螺栓联成一体。齿式锥套联轴器内外齿环的齿数、模数相同,渐开线齿廓压力角为20°。对于所联接的2个轴,因制造及安装误差、承载后的变形以及温度变化的影响等,存在同轴度误差。为了使联轴器适应该误差,齿式类联轴器都将外齿环的齿设计成鼓形齿,齿顶设计为中心线在轴线上的球面,齿顶和齿侧留有较大的间隙。此外,当两轴有位移时,联轴器齿面间会因相对滑动而磨损。为减少磨损,联轴器的齿环间注有润滑剂。为防止润滑剂外泄,法兰盘上设计有密封圈槽。

齿式锥套联轴器的特点:

1)联轴器同时啮合的齿数多,承载能力大,外廓尺寸紧凑,可靠性高,传递扭矩大,但因成本较高,通常用于高速重载的重型机械中。

2)电机端轴取消了键槽,采用锥形轴,能有效保证轴的强度,简化轴的加工工艺,提高轴与套的对中性。

3)锥形套与电机锥形轴间保证有70%~80%的接触面积,因此加工精度要求较高,一般Ra=1.6μm。

4)由于联接锥形轴面的特殊性,需要有特殊的安装与拆卸工艺。

图1 齿式锥套联轴器结构示意

2 相关技术参数

蓬莱海洋油田某石油钻井绞车[2],采用变频调速异步电机,其额定功率为800kW,额定电压为600V,额定转速为740r/min,输出端为1∶9.6锥度的锥形轴,锥形轴上设计有油槽,油槽上有1个与轴端中心孔相通的油孔。联轴器拆卸时向轴端中心孔注入高压油来辅助完成拆卸工作,如图2。减速箱的输入端为键联接轴,如图3。

图2 电机锥形轴

图3 减速箱键联接轴

3 齿式锥套联轴器的安装[3-6]

电机输出端的锥形轴与锥形套采用过盈配合来传递扭矩,则两者的装配成为联轴器安装的关键之一。常用的装配方法有静力压入法、动力压入法、温差装配法和液压装配法等。现场实际工作中一般采用温差装配法。

温差装配法就是利用联轴器受热膨胀或轴端受冷收缩,而使联轴器孔内径略大于轴直径而实现装配的方法。该方法既省力,又不会擦伤配合面而降低连接强度。温差装配法步骤:

1)将联轴器锥套与电机输出端轴在常温下装合,用橡胶或木锤敲击锥套,在轴上作标记,如a。

2)以标记a为基准,做标记b,保证标记a 与b 间的距离(称为锥套爬行距离)为3.00~3.31 mm,将限位螺栓固定在电机端盖上的螺栓孔中,限位螺栓的端部与b标记处位于同一平面内。

3)取下锥形套,将锥形套由里向外均匀加热至215~250℃,迅速将其推入电机轴上,瞬间达到标记b处,并立即用挡板在锥形套外端压紧,自然冷却(安装时先将法兰盘装于轴上)。

4)待锥形套冷却至常温,测量电机端盖上的限位螺栓端部与锥形套内端的间隙(称此为锥形套的回缩距离),此过程要确保爬行距离>2.85 mm,否则重新安装。

5)对于减速箱端联轴器的安装,亦需确定安装位置。拆卸前已测得电机端盖与减速箱端盖间距离L,锥套内端与电机端盖距离S1也可测得,联轴器总长l,则平键套内端与减速箱端盖距离S2=LS1-l,即可标记安装位置c,进而定位。

6)减速箱轴端联轴器采用键联接,则采用常规步骤安装,将平键套由里向外均匀加热至120℃,迅速将其推入轴上c标记处,须一次安装到位。

7)待冷却后,初装电机,用千分表、塞尺及钢板尺等工具测量联轴器的轴向误差,径向误差及角度误差,使联轴器对中找正。

8)齿啮合间隙内注入适量润滑脂,螺栓联接两法兰盘,用扭矩扳手对角逐步拧紧,使每个螺栓锁紧力基本一致,至此安装完成。

9)试车,联轴器应运转平稳,无噪声。

3.1 安装过程中须注意的问题

1)安装前须检查各配合面是否有磨损,干净无油污,并检测最小尺寸及公差,保证配合准确无误。

2)确保两锥形面间有70%~80%的接触面积(一般可采用涂色法)。对于轻微不一致的,可以用研磨砂纸(250目或更高的砂纸研磨),锥套孔及轴绝不能用砂轮打磨。

3)检查键和键槽有无损伤,可用锉刀或砂纸打磨,键两侧与键槽应紧密贴合(可用涂色法检查),装配后确保键顶部至少有0.4 mm 间隙(JIS B 1301—1996)。

4)安装时要保证两法兰盘上的油孔成90°。

5)测量联轴器安装后的轴向、径向及角度误差,要使联轴器对中找正(详见联轴器对中部分)。

6)联轴器在运转过程中,严格按照手册进行维护保养,保证齿轮箱内有足够润滑油,定期检查啮合齿面的磨损情况,防止因齿磨损而发生严重事故。

3.2 齿式锥套联轴器的安装误差[7-8]

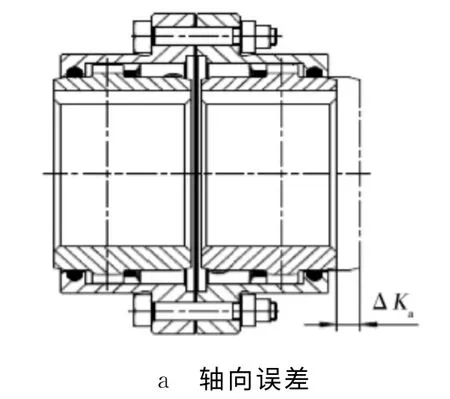

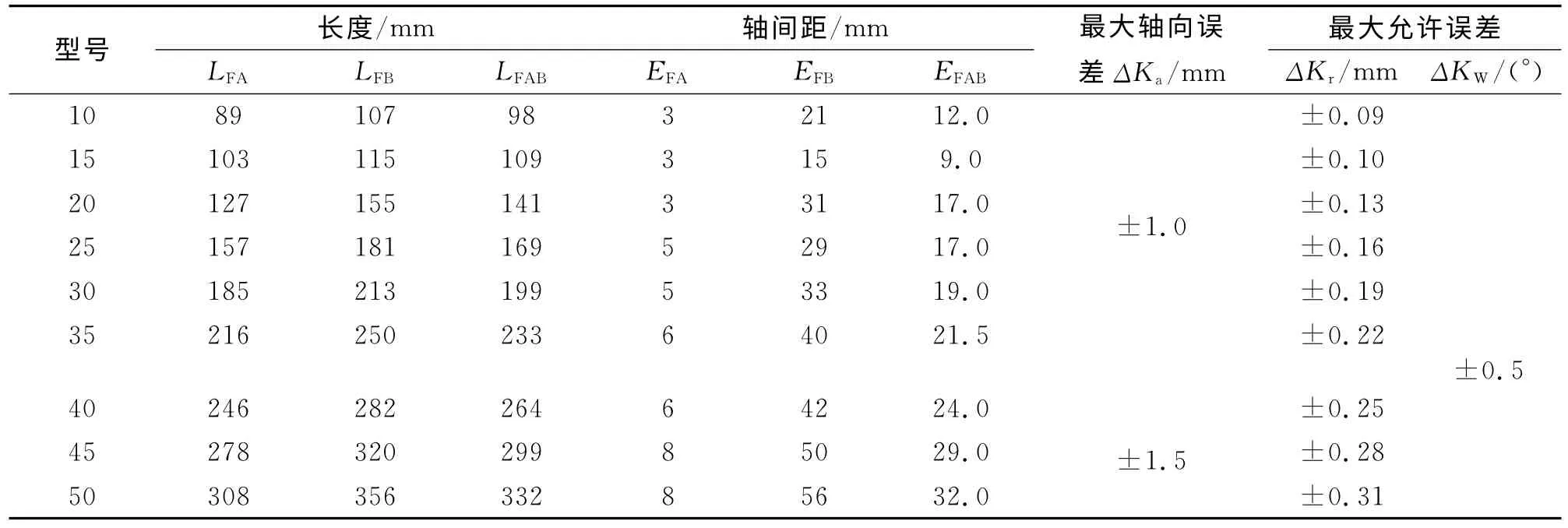

联轴器的对中是安装过程中十分重要的环节,对中质量直接影响联轴器的使用寿命及设备效能的发挥。对中工作主要是为了使机组各轴心线达到同轴的要求,减小轴向、径向及角度上的误差。轴向误差即顺着轴产生的误差,径向误差即两轴平行但不在同一直线上,在直径方向产生的误差,而角度误差即两轴中心线互成一角度所产生的误差。齿式锥套联轴器3种误差如图4。

图4 齿式联轴器轴的安装误差示意

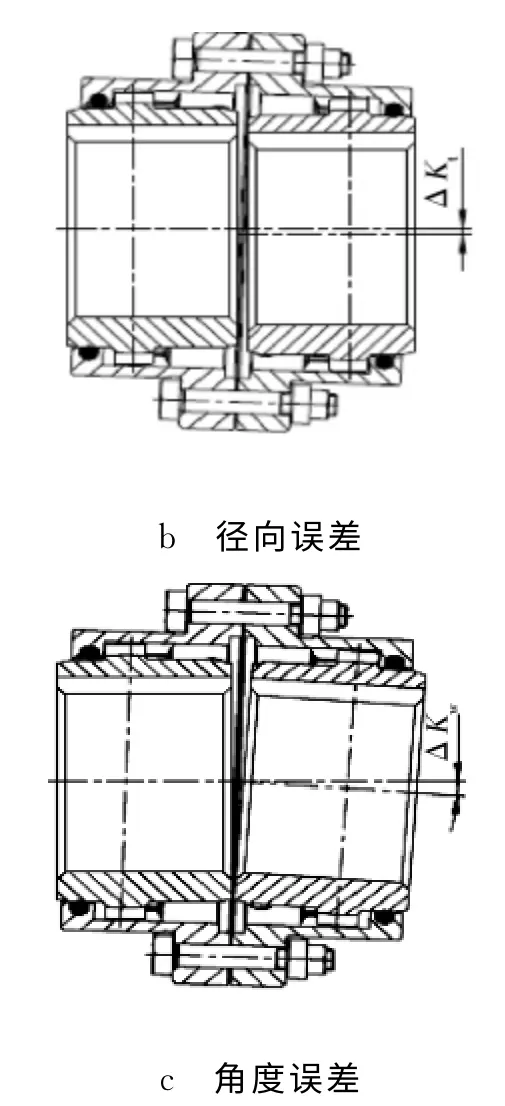

齿式锥套联轴器因其特殊的齿式结构,允许的轴向误差、径向误差以及角度误差较大。本文所研究的蓬莱油田某石油钻井绞车采用型号为GEAREX 40的齿式锥套联轴器。该型联轴器在轴向、径向和角度方向所允许的最大误差量可从表1中查得,轴向误差最大允许值▽Ka=1.5mm,径向误差最大允许值▽Kr=0.25mm,角度误差最大允许值▽Kw=0.5°。

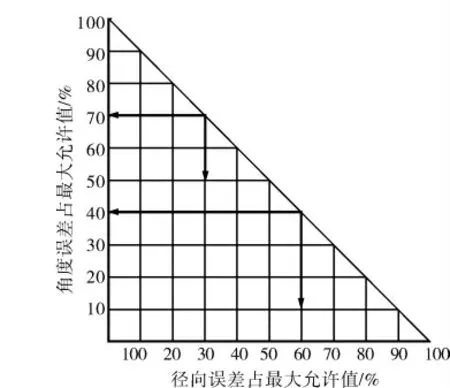

表1所列最大误差允许值是指该型联轴器只有一种误差存在的情况下,当2种或3种误差同时存在时,允许的最大误差值则相应减小。复合误差的关系如图5。

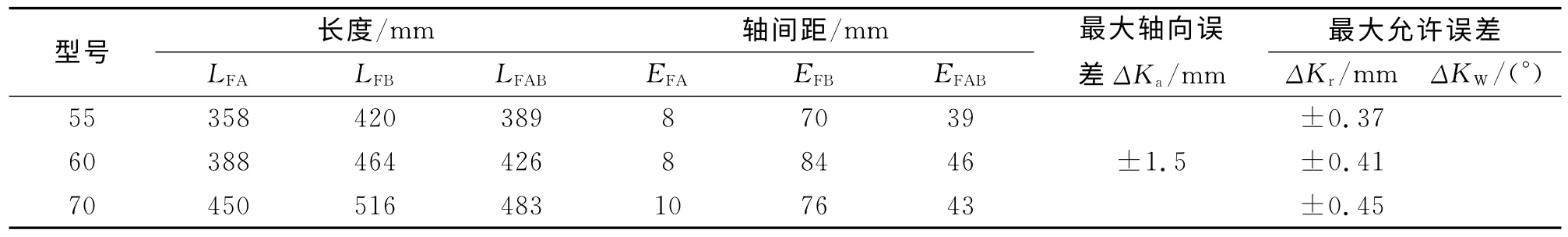

表1 GEAREX系列齿式联轴器误差参照数据[9]

续表1

图5 复合误差关系

图5中当径向误差(或角度误差)以最大允许误差百分比递减时,则角度误差(或径向误差)相应以最大允许误差的百分比减小[9]。例如,当实际径向误差为最大允许误差的60%时,则实际角度误差应小于最大允许角度误差的40%。

轴向、径向和角度误差一般在联轴器初装完成后都会存在,常采用下面几种方法对中找正。

1)直尺塞尺测量对中法,即利用直尺和塞尺相结合测量联轴器外圆各方位上的径向误差,用塞尺测量两半联轴器端面间的轴向误差,通过分析和调整,达到两轴对中。此方法操作简单,但精度不高,对中误差较大。只适用于机器转速较低,对中要求不高的联轴器的安装测量。

2)千分表测量对中法,即利用专用夹具或磁力表座装在基准半联轴器上(一般装在电机轴端的半联轴器上),用千分表测量联轴器的径向间隙和轴向间隙的误差值。此方法对联轴器找正有较高的测量精度,但操作计算比较复杂,常用的千分表测量方法有双表法、三表法、五表法及单表法4种。

3)激光对中仪对中法,即采用激光对中仪器对中找正,因激光极佳的方向性及单一性优点,此方法精度高、效率高且易于操作。

在实际工作中,因设备条件及作业要求的限制,常使用直尺塞尺测量法和千分表测量法相结合的方法,先利用直尺和塞尺初步完成对中安装,保证轴向误差,再利用千分表和塞尺校正调节径向误差及角度误差,最终完成联轴器的对中工作。

4 齿式锥套联轴器的拆卸

齿式锥套联轴器的拆卸是与安装完全相反的过程。拆卸一般是由于设备的故障或联轴器自身维修的需要,需把联轴器拆卸成零部件。

传统的拆卸方法需要专用的手动/电动高压油泵来辅助完成,将高压油从电机轴端的油孔进入轴上的环形油槽内,在油压的作用下,逐步实现联轴器锥套与锥形轴的脱离[10],达到最终拆卸。此方法的系统油压高(280 MPa),但有时即使这样也不能拆下,需采用加热与拉拔工具相结合,或用热工切割破坏联轴器,如图6。

图6 切割破坏的联轴器锥套

基于齿式锥套联轴器拆卸工作的难度,结合现场经验,本文就其拆卸步骤进行简单介绍。

1)对联轴器各零部件之间互相配合的位置标记及必要的尺寸测量,以便复装时参考。

2)拆下联轴器的法兰联接螺栓,将电机与减速箱分离,留出足够空间拆卸联轴器。

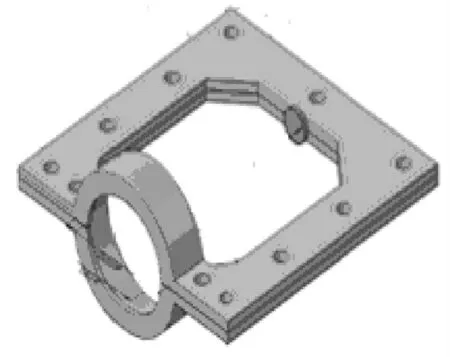

3)将电机端联轴器的挡板螺栓稍微松开并保留在轴上,以防联轴器弹出伤人;安装如图7所示专用拉拔器,联接高压油泵管线并加压预紧。

图7 专用拉拔器

4)均匀加热联轴器至120℃左右,手动加压直至联轴器脱落。注意要远离联轴器,以防弹出伤人。

5)拆卸减速箱端联轴器与电机端的拆卸类似;但采用此方法则需要用到大吨位的拉拔装置,且对系统压力要求较高,操作不慎就有可能发生事故。

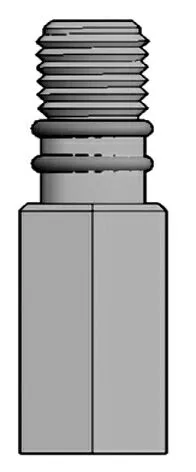

根据液体相对不可压缩性原理,就上述问题专门设计了一种螺纹堵头拆卸器,在电机轴端孔中注入有一定黏度的液体,用此工具直接加压来完成拆卸。拆卸器如图8所示。

图8 拆卸器

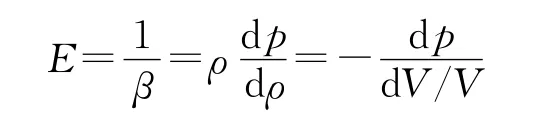

此外,根据流体的体积弹性模量与压力和流体体积间的关系,可得出此拆卸器对于联轴器能产生的最大压力[11]。

式中:E为流体的体积弹性模量;β为流体的压缩系数;V为流体的密度;dV为流体的原有体积;dV为流体体积的变化量;dp为流体压力的变化量。

但是,此拆卸器对加工精度及密封圈有较高的的要求。依照相关标准(JISB 2406-1991或ISO 3601-2),若密封圈的硬度采用邵氏硬度90A,拆卸器密封圈密封的最大间隙应小于0.085 mm,则需根据电机轴端油道的精度来确定拆卸器的加工精度。

拆卸器的使用省去了高压油泵及附属管线,且无须再使用专用拉拔器,操作简单方便。

5 结论

1)按照本文论述的方法、步骤及参考数据,蓬莱油田已经更换了5套GEAREX 联轴器,更换的效率及质量都非常满意,节约了钻井时间,经济效益明显。

2)针对海洋模块钻井现场的特殊性,设计了锥套联轴器的专用工具,拆装工序简单,极大地节省了劳动力,减少了很多潜在的安全风险。

3)此类联轴器安装时采用热装法,过盈量比较大,如果在使用过程中不注意保养,拆卸就很困难。在加工专用工具时要充分考虑其强度及安全系数,拆卸过程中要结合现场实际情况,采用敲击、加热、喷洒松动剂等组合方法进行拆卸。

4)类似于GEAREX的联轴器应用非常广泛,尤其是油田重型传动设备,该拆装方法能够为其他类似联轴器的拆装提供借鉴。

[1]余茂芃.键槽轴段与紧配合轴段疲劳强度计算的应力集中问题[J].浙江大学学报,1988,22(1):136-140.

[2]四川宏华石油设备有限公司.ZJ40DBS减速机使用维护手册[K].2008.

[3]彭常户,杨金祥.一种锥套式联轴器的应用[J].机械工程师,1999(5):10-11.

[4]崔丽娟.新型锥套在机械联接中的应用[J].机械制造,2005,43(487):47-48.

[5]杨魁杉.锥套在联轴器中的应用[J].砖瓦世界,2010(12):27.

[6]杨科,李艳芳.发电机无键连接部件温差法装配技术探究[J].科技情报开发与经济,2011,12(21):213-214.

[7]黄丽红.联轴器的对中调整方法[J].专用汽车,2008(6):58-59.

[8]李继浩.联轴器对中找正方法简介[J].燕山油化,1988(2):113-117.

[9]GEAREX Operating and assembly Instructions Edition 3[K].2009.

[10]袁李峰.TJ70DB电动通井机的研制与应用[J].石油矿场机械,2011,40(2):91-93.

[11]韩宇,栗国浩.海洋模块钻机移动步行器优化设计[J].石油矿场机械,2011,40(2):84-86.