液气混抽泵强制排气增产技术研究

赵 辉,杨 峰,王海文

(1.中石化胜利油田分公司 东辛采油厂,山东 东营257094;2.中国石油大学(华东),山东 青岛266580)*

高气油比油井受到气体影响而造成抽油泵充满度低[1]。为了减少进泵气体,采用气锚分离出部分气体到油套环空,通常能取得较好效果[2]。气锚分气效率与气油比有关,如果油井气油比很大、间歇出气量很大或者形成泡沫油,气锚分离效果受影响[3],使用气锚后进泵气体量仍很大,泵不能及时排出气体,造成恶性循环。抽油泵因为气体影响不能正常工作,每一个冲次不排液或者排液量很少,导致油井达不到设计产量。本文研究一种能够强制排出进泵气体的抽油泵,分析了泵的工作原理和适用条件,建立了泵工作参数计算模型。

1 结构和工作原理

液气混抽泵(以下简称液气泵)泵筒从下到上依次由长泵筒段、气包段和短泵筒段等3段连接组成,固定阀、游动阀和泵柱塞与常规抽油泵相同。气包段为双层空腔结构,衬套上割有筛缝连通气包空腔与泵腔,只要能够保证长泵筒段、气包段和短泵筒段同心,气包段也可以不设置割缝衬套。

图1分别表示液气泵在上、下冲程工作中柱塞处于不同位置及固定阀和游动阀的开闭状态。

1) 上冲程(如图1a)。柱塞到达气包段之前,工作原理与常规抽油泵相同。

2) 气体进气包(如图1b)。柱塞下端面高于气包段下端面,气包空腔与泵内连通,泵内气体与气包内液体在密度差异重力作用下对流,气体进入气包空腔并上升至空腔上部。

3) 上死点(如图1c)。泵筒内形成上气下液的分布。

4) 下冲程(如图1d)。柱塞向下运动,排挤泵腔内气体到气包空腔内,直至柱塞下端面到达气液界面,这时气体全部进入气包空腔。

5) 气体出气包(如图1e)。柱塞继续向下运动,泵内压力继续升高,直至游动阀打开,泵开始排液,泵的工作情况与常规抽油泵完全充满液体情况相似。当柱塞上端面低于气包段上端面时,气包空腔与泵上连通,气包内气体与泵上液体对流,气体进入泵上油管内,泵上液体流入气包空腔。

图1 液气泵工作示意

由上述液气泵工作原理可以看出:进入泵的气体通过气包空腔排到泵上,气体不经过游动阀,避免了气体对打开游动阀的影响,能够强制排气。上冲程气体进入气包空腔置换出其中的液体,下冲程气体排到泵上,而泵上的液体进入气包空腔。上下冲程中,气体从泵内排到泵上,是以泵上液体漏进泵腔为代价的,这是液气泵的一个缺陷。

目前,液气泵尚处于试验阶段,有44mm和56 mm 2种规格,泵的结构参数参照组合泵筒管式泵结构设计[4]。气包段结构参数如表1。

表1 液气泵气包段结构参数

2 泵的排量和效率计算模型

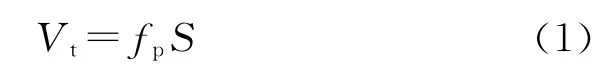

常规抽油泵理论排量为

式中:Vt为泵1个冲次理论排量,m3;fp为泵柱塞截面积,m2;S为悬点冲程,m。

由于冲程损失、泵充满程度、泵漏失和原油体积系数等因素,泵的实际排量一般少于理论排量,即

式中:V为泵1个冲次实际排量,m3;η为泵效,%。

泵的作用是给流体增加能量,泵效是能量转换的效率,对抽油泵来说,是光杆的机械能传递到抽汲液体势能的转换效率。抽油泵是体积泵,可以用体积比表示泵效,因此式(2)中的泵效严格来说是体积泵效,也称为抽油泵的排量系数[5-6],而不是能量转换意义上的泵效。

泵效可分解为4个部分,即

式中:ηγ为冲程损失对泵效的影响;ηB为原油体积系数对泵效的影响;β为泵充满程度对泵效的影响;ηL为泵漏失对泵效的影响。

将泵效各影响因素表达式代入,则

式中:Sp为泵柱塞冲程;Bl为沉没压力条件下被抽汲液体的体积系数;Vv为进入泵内的液体体积;Vr为柱塞1个冲程让出的泵内体积;Vl为漏失液体体积。

根据液气泵的结构和工作原理,液气泵的理论排量和实际排量仍可以用式(1)~(2)计算。影响泵效的4个因素中,冲程损失、原油体积系数对泵效的影响没有明显差别,而泵充满程度和泵漏失有明显差别。液气泵在上冲程有气体进入气包空腔置换液体进入泵的过程,这个过程造成泵腔的充满程度提高了,而同时泵漏失量增加了。

将影响液气泵泵效各因素表达式代入式(3)得

式中:Vgr为上冲程从气包空腔置换到泵的液体体积。

将式(5)进行变换得

式(6)中,(Vv+Vgr+Vl)几乎与Vr相等,因此第2项近似为零。比较式(6)与式(4),可以认为常规泵与液气泵的体积泵效差别不大。进入气包空腔的气体体积与置换进入泵的液体体积相同,从体积上相互低消了。换个角度说,如果不考虑其他漏失因素,在上冲程从气包空腔漏失进泵的液体,下冲程时又悉数排回到泵上。

3 分析

3.1 液气泵的作用

由上述计算模型可以看出,常规泵与液气泵的实际排量差别不大。由于液气泵特有的结构和工作原理,每个冲次都能排出一部分气体,避免抽油泵气锁。通过强制排出进入泵内的气体,使抽油泵恢复排液功能,随着油井产量增加,气液滑脱减轻,进泵气油比进一步降低,达到稳定生产状态。

3.2 适应的进泵气油比

如果进泵全部为气体,按照液气泵的工作原理,柱塞到达上死点时,气包空腔里的液体流入长泵筒段,气体进入气包,下冲程进入长泵筒的液体经游动阀排到泵上,液气泵在纯气的情况下仍然能够正常工作。

如果进泵全部为液体,气包空腔里的液体压力为泵出口压力,大于泵内液体压力,在上冲程连通的时候,压力趋于一致,有少量液体从气包空腔膨胀进泵,其他方面与常规泵相同。因此,液气泵适应的进泵气油比的情况是“有气则排,无气照常工作”。

3.3 柱塞上死点位置对液气泵工作效果的影响

上死点时柱塞的位置对液气泵工作效果有很大影响。如果柱塞底端面处于气包段上端,气体在气包段的分布按气包环空和泵腔截面积比例分布。

如果上死点时柱塞底端面太高,进入短泵段,在短泵段让出的体积被气体占据,这样就增加了下冲程压缩气体的行程,降低泵效。

如果上死点时柱塞底端面低于气包段上部,能够增加进入气包空腔气体比例,但气液对流时间短,效果不明显。如果柱塞底端面位于气包段下部,气液来不及对流,影响气包段作用发挥。如果柱塞底端面未进入气包段,气包段不起作用,与常规泵完全相同。

由此可知,要求上死点时柱塞底端面处于气包段上端,如图1c所示。

3.4 液气泵井示功图的特点

由于气包环空截面积远大于泵腔截面积(如表1),大部分气体进入气包空腔,下冲程柱塞压缩泵内气体到达气液界面的行程大幅缩短,根据气油比情况,游动阀有可能在柱塞进入长泵筒段前打开,进入长泵筒段后,泵处于完全充满状态,实测液气泵井示功图充满程度很高。由上述排量与泵效计算模型分析可知,虽然泵充满程度高,由于漏失量增加,泵的实际排量并不增加。

上冲程柱塞底端面高于气包段时,气包空腔里的高压液体与泵腔连通,能在示功图上观察到载荷略微下降,这是判断上提防冲距是否合适的判断依据之一。

3.5 泡沫油的影响

泡沫油气液难以分离,在泵内形成上气下液的分布状态不明显,降低气体进入气包空腔的速度,影响液气泵排液速度,但仍能强制排出气体,避免常规泵气锁状态的发生。

3.6 进泵气油比与气包段长度优化

气包段能够强制排气,同时也造成漏失和能量损耗,根据进泵气油比,合理设置气包段长度非常必要。气包段长度要小于泵柱塞长度,表1给出的气包段长度为0.7m,是否是最优长度尚待试验证实。

4 应用实例

盐22区块为低孔特低渗油藏,采用整体压裂方式投产,地面原油密度 0.84g/cm3,黏 度18.5 mPa·s,饱和压力19.2MPa,气油比149.6m3/t。针对区块高气油比、低泵效,先后在8口井上配套应用了组合气锚和伞形多级分离气锚,8口井平均产量由 4.9m3/d 上 升 为 5.3m3/d,平 均 泵 效 由20.20%上升为24.50%,8口井总体使用气锚效果不明显。而在其中气油比约为30的YJN22-42井和YJN22-45井上,分别使用组合气锚和伞形多级分离气锚取得较好效果。本文以YJN22X48井为例说明在气油比>50的油井上使用液气泵的效果,由于高气油比导致泡沫的原因,动液面测不准。

4.1 常规抽油泵的生产情况

采用深抽工艺,下泵深度2 400m,采用常规44mm抽油泵,未使用气锚,25mm连续杆,冲程4.2m,冲次3.5min-1,日产液量4.8t/d,日产气量411m3/d,含水6.5%,泵效15%。套管出气在井口输入地面管线,日产气量包含套管产气量和油管产气量。按王伟章研究的方法[7],该井经抽油泵产出液的气油比约为50m3/t。

2011-07-11实测示功图如图2所示。

图2 YJN22X48井使用常规抽油泵采油实测示功图

由生产数据和图2可以看出:抽油泵受气体影响严重,下冲程卸载困难,有效排液冲程很短,上冲程加载缓慢,最大载荷高达120kN,按D级抽油杆强度计算,抽油杆应力范围比1.53,超应力范围。造成最大载荷大的原因主要有:产量低、滑脱明显、泵上流体平均密度大;油井实际动液面远比测试得到的动液面深。

4.2 液气泵的生产情况

在YJN22X48井使用液气泵采油,其他工艺参数与使用常规抽油泵时相同,投产后日产液量明显上升。2011-09-07实测示功图如图3所示,对应日期的日产液量为22.2t/d,日产气量2 417m3/d,含水7.5%,泵效69%。

由图3可以看出:下冲程0.7m后开始卸载,符合液气泵示功图特点,抽油泵充满程度较高,泵效大幅提高,最大载荷降为107.3kN,抽油杆应力范围比为1.06。

图3 YJN22X48井使用液气泵采油的实测示功图

4.3 对比分析

YJN22X48井使用液气泵采油前后日产液量与日产气量如图4~5所示。2011-07-17前使用常规泵采油,之后由于气体影响而停产。2011-08-06使用液气泵投产。由图4~5可以看出:油井产油量和产气量都同期大幅提高,其增产的机理在于用液气泵能够强制排出已经进入泵的气体,解决了常规泵受气体影响严重的问题,实现了气液同步混抽。同时由于产量增加,泵下、泵上气液滑脱现象减弱,泵上流体平均密度降低,液柱载荷减小,降低了抽油杆应力范围比。

图4 YJN22X48井使用液气泵采油前后日产液量

图5 YJN22X48井使用液气泵采油前后日产气量

表2为盐家区块实施液气混泵采油的油井生产数据。由表2中数据可以看出:油井含气大的井增产效果明显,其中,YJN22X48井增产效果最好;而日产气量少的井,例如YJA925X2井,增产效果不明显。由于气包空腔具有强制排气作用,能够降低活塞压缩泵内气体的无效行程,所以液气泵对气体影响严重的油井增产效果好。

表2 盐家区块实施液气混泵油井增油数据

5 结论

1) 根据液气泵结构和工作原理,建立了液气泵工作参数计算模型,可用于进行液气泵油气混抽工艺方案设计计算、示功图解释和工况诊断的理论依据。

2) 液气泵是对常规抽油泵进行了改进,采用气包空腔输送气体,具有强制排气作用,可以避免抽油泵气锁,适用于高气油比油井,尤其适用于前期常规抽油泵采油受气体影响严重的油井,能够通过强制排出气体,使抽油泵正常工作。

3) 由于液气泵结构和工作原理的限制,液气泵通过气包空腔把进泵气体转移到泵上,是以泵上液体漏进泵腔为代价的,在受气体影响不明显的油井上使用液气泵,不能提高泵效。

4) 在高气油比的盐家油田进行了液气泵采油的现场试验,试验井泵效由15%上升到69%,产量大幅度提高,取得良好效果。今后将在注氮气和注二氧化碳吞吐井上试验。

[1]张 琪.采油工程原理与设计[M].东营:石油大学出版社,2002:126-128.

[2]吝拥军,侯淑玲,程戈奇,等.高效气锚分气装置的研制[J].石油矿场机械,2004,33(2):90-91.

[3]陈 琴,吴晓东,吴甫让.气锚分气效率的实验研究[J].西南石油大学学报:自然科学版,2008,30(4):173-175.

[4]SY/T 5059—2009,组合泵筒管式抽油泵[S].

[5]万邦烈.新系列游梁式抽油机-抽油泵装置所用抽油泵的排量系数和合理沉没度的选择图解[J].石油矿场机械,1981,10(2):31-49.

[6]邬亦炯.关于深井泵排量系数计算公式的意见[J].石油矿场机械,1982,11(3):25-27.

[7]王伟章,闫相祯,赵 辉.油井油套环空产气规律[J].石油钻采工艺,2008,30(3):52-55.