往复式油气混输泵出口单向锥阀角度分析

张生昌,王炤东,邓鸿英,马艺,杨琳,张华军

(1.浙江工业大学工业泵研究所,杭州 310014;2.杭州市特种设备检测院,杭州 310003)①

油田在集输系统中逐步采用油气混输工艺,促进了我国多相流设备的研究,例如多相泵、多相节流阀等[1-2]。往复式油气混输泵是一种新型容积式多相泵,而出口单向锥阀是其最重要的过流部件,目前对其输送高含气量气液混合介质时的流动特性研究较少。本文利用CFD 软件对往复式油气混输泵单向锥阀流场进行数值仿真,分析在不同气液比下阀芯锥角对流动特性的影响,总结相关的参数变化规律,对该类泵阀的设计与结构优化均具有重要理论意义和工程参考价值。

1 结构与建模

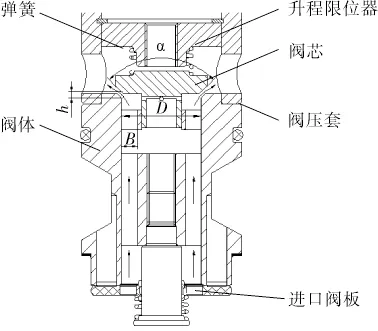

1.1 单向锥阀结构

往复式油气混输泵的单向锥阀主要由进口阀板、阀体、排出阀芯、等组成,结构如图1,箭头所指为流体流动方向。主要结构尺寸是:阀座孔当量直径D=40mm,出口流道B=8mm,阀芯锥角为(一般常用设计范围90°~120°),阀口开度为h(最大允许开启高度5mm)。

图1 立式单向锥阀结构

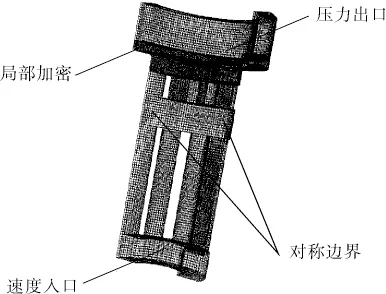

1.2 几何模型与网格划分

由于单向锥阀阀腔结构对称,内部流道是三维轴对称,因此仅取流动区域的1/2作为研究对象。利用三维设计软件对单向锥阀建模,导入前处理软件Gambit进行六面体网格划分。排出阀口存在节流作用,压力梯度和速度变化都较大,因此对阀口区域的网格进行局部细化,划分后的阀内三维流场如图2。将网格模型导入Fluent软件进行CFD 解析。

图2 单向锥阀流道三维网格划分

1.3 解析条件

为了分析混输工况下阀芯锥角对单向锥阀内部流场的影响,建立阀芯开度处于h=3 mm,阀芯锥角从90°以5°为梯度变化到120°下的7组模型,然后在CFD 解析过程对气液比分别为0,0.2,0.4,0.6,0.8,1.0的情况进行模拟仿真研究。文中对单向锥阀进行解析计算时,假设阀内流动为定常流动,忽略流体重力与阀内部流体传热影响,且仅有油液与天然气两相流动;湍流模型选择标准湍流模型,混合(Mixture)模型下油为基本相,天然气为第2相,离散方程的数值求解采用SIMPLE 算法[3-4]。流动介质参数如表1,边界条件设定如图2所示。

表1 流动介质参数(20℃)

2 数值模拟结果及分析

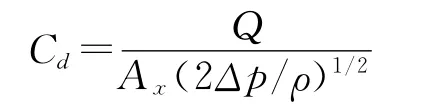

2.1 流量系数

流量系数表征了阀门的最大流通能力,在实际使用情况下,由于阀隙处压力变化梯度大,通过检测阀的进、出口处的压力来计算流量系数。计算式为[4-6]:

式中:Cd为阀口流量系数;Q为体积流量;Δp为阀进出口压差;Ax为阀隙过流面积。

式中:d为阀芯当量直径;ρ为油气混合物平均密度。

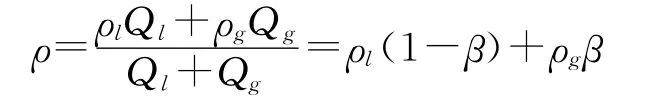

多相泵中气液混合物的平均密度为[7]:

式中:ρl为油液密度;ρg为天然气密度;Ql为油液体积流量;Qg为天然气体积流量;β为介质气液比。

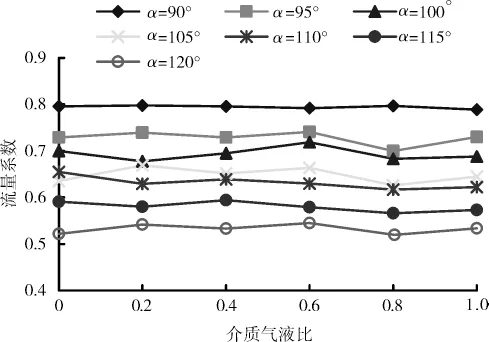

通过对阀芯锥角α从90°变化到120°对应7组模型进行模拟解析,得到不同介质气液比下流量系数的变化曲线,如图3所示。

图3 不同阀芯锥角下流量系数比较

由图3可以看出:相同阀芯锥角下,介质气液比的变化引起流量系数的变化较小,波动范围小于5%,工程上可以忽略;在相同的介质气液比下,阀芯锥角对流量系数有较大影响,流量系数整体随着阀芯锥角增大而减小,这主要是由于随着阀芯锥角增加,压力损失会不断增加,从而造成进出口压差增大。对泵阀的设计而言,流量系数越大越好,因此阀芯锥角取90°较为合适。

2.2 稳态液动力

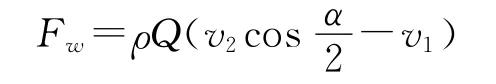

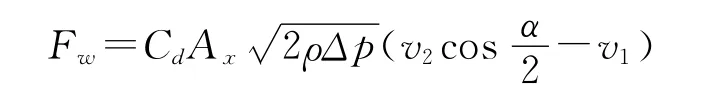

当阀口开度固定时,介质动量变化作用在阀芯上的力称为稳态液动力[8]。液动力的大小不仅影响泵阀控制力大小及阀的稳定性,也是设计排出阀芯上弹簧等部件时所需考虑的重要因素。作用在阀芯上的稳态液动力计算公式为:

式中:v1为节流口处的流速;v2为阀进口处的流速。

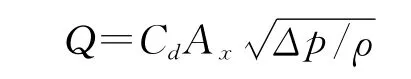

阀内流量计算公式为:

整理得稳态液动力:

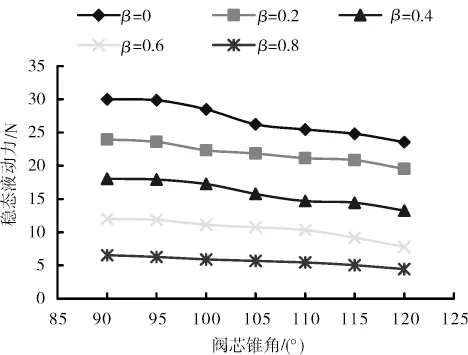

模拟得出阀进、出口实际压差与节流口流速,并代入相应流量系数,用以上公式可求得稳态液动力Fw。在阀开口度h=3mm的情况下,通过对不同阀芯锥角模型,不同介质气液比条件的解析,得到不同阀芯锥角下阀芯上的稳态液动力,如图4所示。

图4 不同阀芯锥角下稳态液动力比较

由图4可以看出:相同介质气液比时,阀芯上的稳态液动力随阀芯锥角的增大有减小的趋势,但变化趋于平缓,这归因于阀芯锥角的增大对阀隙流速有减小的作用;当阀芯锥角一定时,介质气液比越大稳态液动力在数值上则越小,且下降趋势明显,这主要是因为介质气液比对混合物密度的影响远大于对其他参数的影响。可见,混输工况下介质中液体含量是液动力大小变化的关键,适当增大阀芯锥角有助于在一定程度上减小稳态液动力。

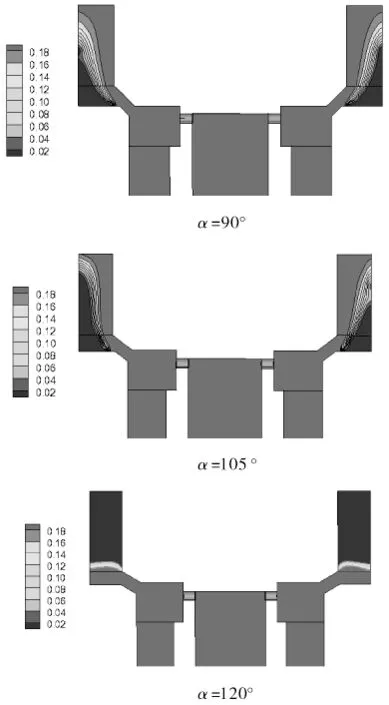

2.3 阀芯锥角对介质相态分布影响

阀芯出口附近多相流动情况复杂,阀芯锥角对介质排出时流向和阀隙流速产生一定影响,进而影响阀出口附近气液分布和运动趋势。因此在介质气液比β=0.2的油气混输工况下,模拟阀开口度一定时不同阀芯锥角下的气液分布趋势。图5为阀开口度h=3mm 时不同阀芯锥角对应天然气体积分数分布云图(由于篇幅有限,只给出90°、105°、120°锥角下相态分布云图)。

图5 不同阀芯锥角下气相体积分数分布云图

由图5知:单向锥阀排出油气混合介质时,气相主要分布在阀芯壁面附近,当阀芯锥角较小时,介质竖直方向速度分量较大,由于气相介质阀隙流速略快于液相且几乎不受重力影响,因此绝大多数天然气紧贴锥角向上往空气室运动,少量随液相在侧面出口排出;随着阀芯锥角不断增大,介质水平方向速度分量逐渐变大,天然气则直接向出口方向流动,与油液一同排出。由此可见,阀芯锥角对排出介质有明显的导向作用,在较小的锥角下,阀芯可以较好地使大部分天然气向空气室流动,避免其再次与油液的混合,便于天然气的初步分离和回收。

3 结论

1)对于往复式油气混输泵用出口单向锥阀,在不同气液比下,阀芯锥角的变化对阀的流量系数、稳态液动力与出口附近相态分布会引起一些规律性的变化,本文的分析结果对该类泵阀设计和气相介质的初步回收有一定参考价值。

2)在阀的基本参数和工况不变的情况下,综合考虑多方面流动特性的影响,阀芯锥角取90°时效果最佳。

[1]刘定智.多相混输技术的研究及其应用[D].成都:西南石油大学,2003.

[2]凌国平.国内外油气混输泵技术的研究和发展[J].华东船舶工业学院学报,2000,14(5):83-87.

[3]于勇,张俊明,姜连田.FLUENT 入门与进阶教程[M].北京:北京理工大学出版社,2008:228-233.

[4]杨国安,黄聪,于丽.基于FLUENT的钻井泵阀隙流场仿真计算[J].石油矿场机械,2008,37(3):41-44.

[5]张生昌,张玉林,方志明.新型转子式油气混输泵出口球阀运动规律分析[J].石油矿场机械,2012,41(10):20-23.

[6]李辉,柯坚,刘晓红.基于CFD的液压锥阀结构特性分析[J].流体机械,2009,37(9):33-36.

[7]车得福,李会雄.多相流及其应用[M].西安:西安交通大学出版社,2007.

[8]郑淑娟,权龙.基于CFD的液压锥阀阀芯启闭过程的液动力分析[J].机电产品开发与创新,2007,20(2):81-82.