吸附式风扇叶栅流场数值模拟

叶代勇,孙璐莹,张跃学

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.中航工业沈阳飞机工业(集团)有限公司,沈阳110034)

吸附式风扇叶栅流场数值模拟

叶代勇1,孙璐莹2,张跃学1

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.中航工业沈阳飞机工业(集团)有限公司,沈阳110034)

针对某型高性能风扇第2级转子叶片,采用N U M ECA商业软件数值模拟的方法,分析了在叶片吸力面距前缘50%和75%弦长处采用吸气技术前后叶栅总压系数、气流转折角和静压升等方面的变化情况。结果表明:在相同攻角相同Ma下,叶栅总压损失随吸气量的增加逐渐降低;叶栅气流转折角随吸气量的增加逐渐变大;叶栅静压升随吸气量的增加逐渐提高;在6°攻角下,在不同Ma下进行吸气,叶栅总压损失都有所降低。

吸附式风扇;吸气量;总压损失;气流转折角;静压升

0 引言

高推质比是小涵道比军用涡扇发动机的主要追求目标之一,提高推质比涉及到发动机推力和质量2个方面,其中增加风扇压比是增大发动机推力的有效手段之一;而减少风扇/压气机级数、减轻风扇质量则会有效提高发动机推质比。在相同设计要求下,减少风扇级数势必增加风扇级压比,这使得风扇级负荷加重,叶片转角加大。在常规设计中,这种情况会导致叶片附面层严重分离。文献[1]的研究结果表明,采用吸附技术可以控制叶片表面附面层分离,是提高压气机效率和压比十分有效的方法。美国麻省理工学院的Merchant首先提出了吸附式压气机设计的新方法,目前该项研究已经发展到部件级试验验证阶段[2-3]。NASA格林研究中心等也都对此进行过针对性的试验研究。国内西北工业大学刘波针对压气机叶片在高负荷及非设计工况下经常出现的附面层分离状况,采用数值方法研究了叶片吸力面在不同位置、不同吸气量时附面层抽吸对压气机转子气动性能的影响,并进行了相关试验[4]。哈尔滨工业大学王松涛对采用端壁抽吸及叶片表面抽吸的不同组合方式进行了研究,得到了对于不同的分离模式应采用不同抽吸形式的重要结果,指出附面层抽吸改变了叶栅流场的拓扑结构,使得分离形式及强度变化,从而改善流动,提高性能[5]。

本文基于吸附式转子叶栅的研究,利用NUMECA商业软件数值模拟其平面叶栅吸气与不吸气的气动性能,分析吸气对叶栅总压损失、气流转折角和静压升的影响。

1 网格与叶栅开缝

平面叶栅叶片型面选自某型高性能风扇第2级转子叶片。为便于对比试验,选择开缝宽度为2 mm。

1.1 确定开缝位置

开缝位置对吸气效果影响极大,合适的位置可以取得良好的效果;而不合适的位置有时甚至会导致损失增加。由于是在平面叶栅的叶背上开缝,因此其位置主要是指距离叶片前后缘的位置。以往的研究结果表明,最佳的开缝位置是在分离区即将发展扩大附近的位置。在分离区前或大分离区开缝,抽吸气的作用不大。为便于与试验结果相比较,选择在吸力面上距离前缘50%和75%弦长处开缝。在50%弦长处开缝是分析同一攻角变Ma变抽吸量对平面叶栅总压系数、气流转折角和静压升的影响;而在75%弦长处开缝是分析不同攻角下变抽吸量对平面叶栅总压系数、气流转折角和静压升的影响。

1.2 计算域和边界条件

2维计算通道构成一般有2种方法:1种是将相邻2叶片间的物理通道向前后延伸,叶片的2表面作为外固壁边界;另1种是将叶片置于计算通道的中间,叶片左右2侧是流体流动的区域,以1对周期性边界作为计算区域的外边界,保证通道只有1个叶栅宽度。本文选用第1种计算通道构成方式。轴向与周向网格数分别为281和49,共13769个网格节点。从计算量和研究目的考虑,采用2维定常N-S方程求解。计算采用Spalart-Allmaras模型。进口边界给定总压、总温以及速度方向;出口给定反压和流量;开缝出口边界给定反压和吸气量(流量)。对原型和开缝处理后的叶栅,取相同的网格,仅仅是后者多1个开缝出口边界;同时,取相同的边界条件,以便对比。为了使附面层内流动情况准确计算,在靠近叶片表面和计算域交接面对网格进行了加密。吸附叶栅网格如图1所示。

图1 吸附叶栅网格

2 数值模拟计算分析

2.1 75%弦长处吸气效果分析

在同一位置处不同Ma下进行抽吸都能取得较好的效果。为便于比较,每一攻角下选取的Ma其附面层都在距前缘75%弦长处分离。

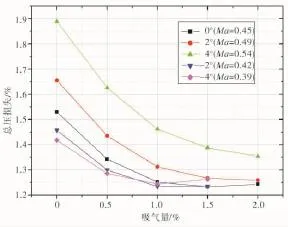

2.1.1 总压损失系数分析

在不同攻角下,总压损失随吸气量的变化如图2所示。在相同攻角和相同Ma下,平面叶栅总压损失随吸气量的增加而逐渐降低。如在-4~4°攻角下不吸气时,总压损失分别为1.42%、1.46%、1.53%、1.66% 和1.89%,当吸气量为1%时,总压损失分别降低至1.24%、1.23%、1.25%、1.31%和1.46%。这主要是由于在吸气时将叶栅中的低能气流抽走;且吸气量越大,低速气流抽走越多,因而表现出叶栅的总压损失系数随吸气量的增加而降低。说明吸气技术能有效降低流场总压损失。但是,当吸气增加到一定程度时,总压损失反而会增加。如-4°攻角下的总压损失随吸气量变化曲线(图2),当吸气量增至1.5%时,叶栅总压损失反而增加。这主要是由于抽吸过量,在抽走叶栅中低能气流的同时还抽走了叶栅主流中的部分高能气流,从而表现出总压损失增加。

图2 不同攻角下总压损失随吸气量的变化

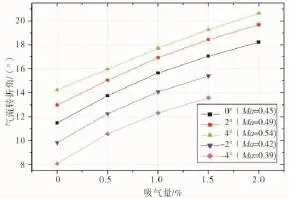

2.1.2 气流转折角分析

在不同攻角下,气流转折角随吸气量的变化如图3所示。从图中可见,在相同攻角、相同Ma下,平面叶栅气流转折角随吸气量的增加逐渐变大。主要是由于当吸气量增加后,流场气流分离减小,导致主流的气流出口落后角减小。另外,进气攻角在-4~4°之间的整个变化范围内,吸气叶栅的气流转折角始终比对应进气攻角下常规叶栅的气流转折角大,这表明采用吸气技术后,叶栅转折能力得到有效增强。

图3 不同攻角下气流转折角随吸气量的变化

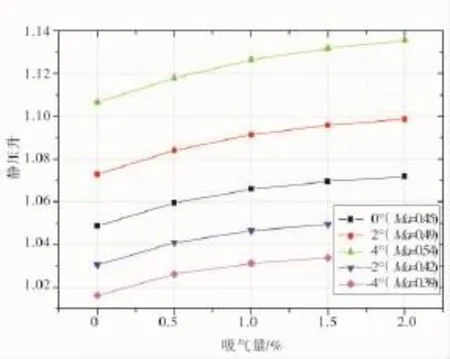

2.1.3 静压升分析

在不同攻角下,静压升随吸气量的变化如图4所示。从图中可见,在相同攻角、相同Ma下,平面叶栅静压升随吸气量的增加逐渐提高,但提高的幅度越来越小。这主要也是由于吸气将叶栅通道中的低能气流抽走,从而提高了叶栅的静压升。另外,进气攻角在-4~4°之间的整个变化范围内,吸气叶栅的静压升始终比对应进气攻角下常规叶栅的气流静压升高,这表明采用吸气技术后,叶栅做功能力得到有效增强。

图4 不同攻角下静压升随吸气量的变化

2.2 50%弦长处吸气效果分析

本节分析在50%弦长处进行变Ma附面层抽吸的效果,同时分析在6°攻角下变Ma、变抽吸量对平面叶栅总压系数、气流转折角、静压升和Ma云图的影响。其意义在于,在实际应用中,受叶片强度限制,轴向开缝位置可能只有1~2处,由此在同一位置可能会在不同Ma下抽气,这就需要分析在同一位置下变Ma、变抽吸量的影响,以找到适合于各种状态的最佳吸气位置。受研究周期限制,本文只分析了变Ma变抽吸量的影响,并未研究寻找最佳吸气位置的内容。

计算结果显示,在6°攻角下,当叶栅进口Ma大于0.66时,附面层在50%弦长前分离,此时再抽气无法取得良好的效果,因此,在计算分析中取最大进口Ma=0.66。

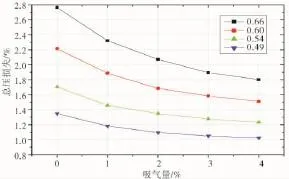

2.2.1 总压损失系数分析

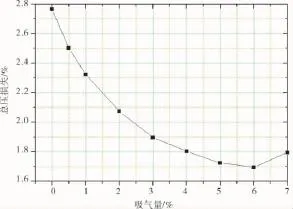

在6°攻角不同Ma下,总压损失随吸气量的变化如图5所示。从图中可见,在不同Ma下进行吸气,平面叶栅总压损失都有所降低,但是Ma越高(总压损失越大)抽吸效果越明显,如,在Ma=0.49~0.66不吸气时,总压损失分别为 1.35%、1.71%、2.22%和2.77%,当吸气量为4%时,总压损失分别降低至1.03%、1.24%、1.51%和1.80%。如前所述,当吸气量增加到一定程度时,总压损失反而会增加。在6°攻角下,Ma=0.66,当抽吸量达到6%时,总压损失降低最多,达到了1.07%,如图6所示。此时再增加吸气量,总压损失却不降反增,其原因与前述一样。

图5 6°攻角不同Ma下总压损失随吸气量的变化

图6 6°攻角下Ma=0.66时总压损失随吸气量的变化

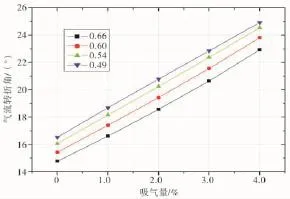

2.2.2 气流转折角分析

在6°攻角不同Ma下,气流转折角随吸气量的变化如图7所示。从图中可见,在不同Ma下,平面叶栅气流转折角都随吸气量的增加逐渐变大。这说明,在同一攻角不同Ma下进行吸气,叶栅转折能力都得到有效增强。另外,在相同吸气量下,叶栅气流转折角随Ma的增加而变小。例如,当吸气量为4%时,Ma=0.49、0.54、0.60、0.66,气流转折角分别比不吸气时提高了8.4°、8.5°、8.4°、8.4°。

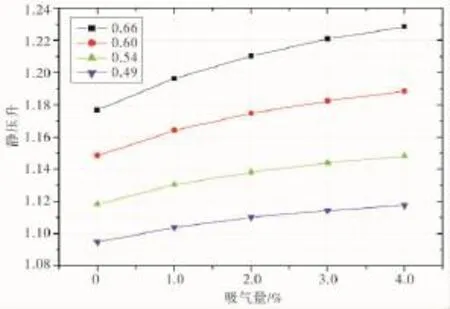

2.2.3 静压升分析

在6°攻角不同Ma下,静压升随吸气量的变化如图8所示。从图中可见,在不同Ma下,平面叶栅静压升都随吸气量的增加逐渐提高。这说明,在同一攻角不同Ma下进行吸气,叶栅做功能力都得到有效增强。另外,Ma越高,静压升提高越多,例如,当吸气量为4%时,Ma=0.49、0.54、0.60、0.66,静压升分别比不吸气时提高2.1%、2.7%、3.5%、4.2%。

图7 6°攻角不同Ma下气流转折角随吸气量的变化

图8 6°攻角不同Ma下静压升随吸气量的变化

3 结论

(1)在攻角相同,Ma相同条件下,平面叶栅总压损失随吸气量的增加逐渐降低;平面叶栅气流转折角随吸气量的增加逐渐变大;平面叶栅静压升随吸气量的增加逐渐提高,但提高的幅度越来越小。

(2)在6°攻角下,在不同Ma下进行吸气,平面叶栅总压损失都有所降低,Ma越高(总压损失越大)抽吸效果越明显;在Ma=0.49~0.66范围内进行抽吸,都能取得良好效果。

(3)某型高性能风扇吸附叶片能有效提高风扇级负荷,具有良好的设计效果,但其具体效果还有待平面叶栅试验进一步验证。

[1]Merchant A A.Design and analysis of supercritical airfoils with boundary layer suction[D].Massachusetts:MIT,1996.

[2]Merchant A A.Design and analysis of axial aspirated compressor stages[D].Massachusetts:MIT,1999.

[3]Schuler B J.Mechanical design of an experimental aspirated compressor[D].Massachusetts:MIT,1998.

[4]王松涛,潜纪儒,冯国泰,等.壁面吸气抑制分离减少流动损失的研究[J].工程热物理学报,2006,27(1):48-50. WANG Songtao,QIAN Jiru,FENG Guotai.The research of loss reduction and separation suppress by wall suction[J].Journal of Engineering Thermophysics,2006,27(1):48-50.(in Chinese)

[5]程荣辉.轴流压气机设计技术的发展[J].燃气涡轮试验与研究,2004,17(2):1-8. CHENG Ronghui.Development of design technology for axial compressor [J].GasTurbineExperimentand Research,2004,17(2):1-8.(in Chinese)

[6]周杨,邹正平,刘火星,等.边界层吹吸气对高负荷扩压叶栅性能的影响[J].推进技术,2007,28(6):647-652. ZHOU Yang,ZOU Zhengping,LIU Huoxing,et al.Effects of co-flow jets in boundary layer on highly-loaded compressor cascade performance[J].Journal of Propulsion Technology, 2007,28(6):647-652.(in Chinese)

[7]南向谊,刘波,靳军,等.超声速压气机转子叶片吸力面抽气抑制附面层分离的机理 [J].航空动力学报,2007,22(7):1093-1099. NAN Xiangyi,LIU Bo,JIN Jun,et al.Study of suppression layer separation on the surface of supersonic compressor rotor [J].Journal of Aerospace Power,2007,22(7):1093-1099.(in Chinese)

[8]邓昌清,胡骏.大转角压气机静子叶栅附面层吹吸数值研究[J].燃气涡轮试验与研究,2007,20(1):17-20. DENG Changqing,HU Jun.Numericalinvestigation on boundary layer blow-suck of large turning angle compressor stator cascade[J].Gas Turbine Experiment and Research,2007,20(1):17-20.(in Chinese)

[9]葛正威,葛治美,朱俊强,等.吸附式跨声速压气机叶栅流场数值模拟[J].航空动力学报,2007,22(8):1365-1370. GE Zhengwei,GE Zhimei,ZHU Junqiang,et al.Numerical simulation of boundary layer suction in an axial transonic compressor cascade[J].Journal of Aerospace Power,2007,22 (8):1365-1370.(in Chinese)

[10]王洪伟,蒋浩康,陈懋章.大小叶片压气机平面叶栅试验研究[J].工程热物理学报,2006,27(1):113-116. WANGHongwei,JIANGHaokang,CHEN Maozhang. Experimental investigation of spliter compressors in a planar cascade[J].Journal of Engineering Thermophysics,2006,27 (1):113-116.(in Chinese)

[11]林左鸣.战斗机发动机的研制现状和发展趋势 [J].航空发动机,2006,32(1):1-8. LIN Zuoming.The current development and future trends of fighter engines[J].Aeroengine,2006,32(1):1-8.(in Chinese)

[12]梁春华.未来的航空涡扇发动机技术 [J].航空发动机,2005,31(4):54-58. LIANG Chunhua.Future aircraft turbofan engine technologies [J].Aeroengine,2005,31(4):54-58.(in Chinese)

Numerical Simulation of Cascade Flowfield for Aspirated Fan

YE Dai-yong1,Sun Lu-ying2,ZHANG Yue-xue1

(1.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China; 2.AVIC Shenyang Aircraft Corporation(Group)Ltd.,Shenyang 110043,China)

Based on the second stage rotor blade of a high performance fan,the cascade total pressure coefficient,flow deflection angle and static pressure rise adopted suction technology were analyzed at blade suction side distancing leading edge of 50%and 70%of chord by numerical simulation methods with NUMECA commercial software.The results indicate that the total pressure loss of cascade reduce gradually with the increasing of suction flow rate in the same attack angle and Mach number.The flow deflection angle and the static pressure rise increase gradually with the increasing of suction flow rate.The total pressure loss of cascade was decreased at 6°attack angle and different Mach number.

aspirated fan;suction flow rate;total pressure loss;flow deflection angle;static pressure rise

叶代勇(1978),男,工程师,从事航空发动机总体设计工作。

2011-11-11