纤维增强整体叶环/盘强度问题分析

葛长闯,曹 航,伊 锋

(中航工业沈阳发动机设计研究所,沈阳110015)

纤维增强整体叶环/盘强度问题分析

葛长闯,曹 航,伊 锋

(中航工业沈阳发动机设计研究所,沈阳110015)

为了尽可能全面剖析纤维增强整体叶环(简称叶环)的优点和结构强度问题,明确纤维增强叶环转子强度优化问题及加工制造要求,利用A N SY S有限元软件,在分析典型纤维增强叶环和特殊纤维增强整体叶盘(简称叶盘)结构的受力特性基础上,结合前期对纤维增强叶环/盘特性的认识了解,提出了纤维增强叶环/盘结构在设计使用中出现的减质、寿命、刚度和热变形不协调等结构强度问题,并分析了这些问题产生的机理,可供纤维增强转子结构设计、加工、试验和检查时参考。

整体叶环/盘;结构强度;碳化硅纤维;纤维增强;航空发动机

0 引言

为了满足未来军用航空发动机高推重比的设计要求,结构减质备受关注。因此,具有一定减质优势的叶环技术的研究和应用,成为当今世界各航空大国的热门课题之一[1]。

叶环是用环式转子结构代替盘式转子结构的1种新型的转子结构形式,兼顾了承力与减质的需求。但其结构优化设计、新材料研制、加工制造和无损检测等诸多关键技术需要突破。

本文基于前期对纤维增强叶环/盘结构的研究成果,并结合国内外相关研究结果,分析了叶环应用的潜力与亟待突破的技术瓶颈,分析结论可供纤维增强转子结构强度设计以及加工制造参考。

1 叶环结构的特点

转子典型结构通常可分为鼓式、盘式和盘鼓混合式[2],后2种较为常见。对常规风扇和压气机转子来说,如果取消轮盘结构,保留鼓筒,则由于鼓筒形心半径较大,在缺少轮盘约束的情况下,鼓筒在离心力作用下的变形会较大,子午面单位面积承受负荷增加,引起周向应力水平升高,稳定性和可靠性就会大大降低。因此,1种新型的鼓式转子结构形式---纤维增强叶环转子结构应运而生。

叶环转子结构是继承鼓式和盘鼓混合式转子的特性而提出的1种新概念转子结构。该类转子力图降低辐板以下材料的使用量。由于环结构所处截面形心距发动机轴线较远,在离心力作用下,环结构子午面周向应力非常大,因此需要利用具有更高比强度性能的材料来加强整个结构的强度,就像钢筋混凝土结构一样。碳化硅纤维材料凭借较高的比强度和比刚度特性,被国际各大航空公司竞相研究和应用。该材料的研发成功也使叶环结构的发展成为可能。过去十余年间,GE、PW、RR、SNECMA、MTU等公司正在大力开发和验证这种纤维增强叶环结构[3-4]。

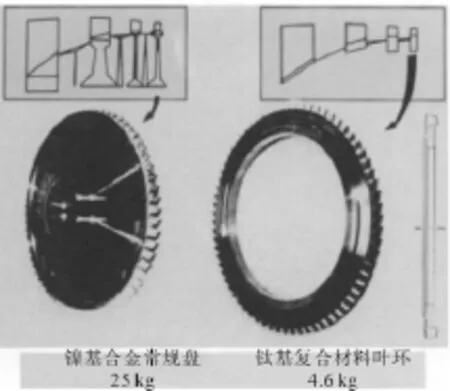

截至目前研究,采用连续单根碳化硅长丝增强的Ti基复合材料制造的压气机叶环转子,可以使转子结构质量减轻70%,而且可以提高其高温性能。用单根长丝增强的Ti基复合材料制造的整体叶环是用直径为100 μm或更粗的碳化硅连续长丝在Ti合金基体上缠绕成形而成。所用的长丝是在钨丝或未拧成丝束的单根碳纤维外表面用化学气相沉积工艺沉积1层硼化硅或碳化硅陶瓷,再将数根碳化硅纤维拧成纤维束制成连续的长丝。单长丝增强的复合材料在高温下在沿纤维方向具有很高的比强度和比刚度。盘榫结构、整体叶盘结构和纤维增强整体叶环结构的减质效果如图1所示[1,3-7]。

图1 叶环相对叶盘结构减质效果

2 纤维增强叶环/盘受力特性分析

2.1 纤维增强叶环结构

美国TEXTRON公司建立了世界上第1条Ti基复合材料生产线,生产SCS系列SiC(C芯)纤维,用于增强Ti合金和Ti-Al金属间化合物。

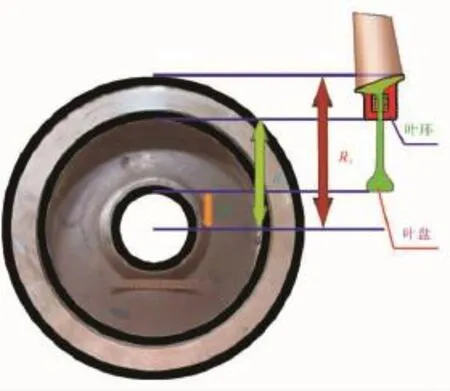

在综合高性能涡轮发动机技术(IHPTET)研究计划下,AADC公司设计和试验了XTC-16系列核心机4级压气机的第3、4级采用碳化硅增强的TiMMC整体叶环。AADC公司的叶环与常规结构的对比如图2所示。

图2 AADC公司的整体叶环与常规结构的对比

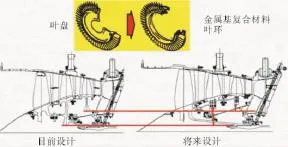

英、德研制的TiMMC叶环成功地进行了零件试验,拟用于改进EJ200发动机的3级风扇和高压压气机,为大大提高EJ200发动机的推重比提供技术基础,如图3所示。RR公司的SiC纤维/Ti基复合材料叶环(如图4所示)共有3个SiC纤维加强Ti合金环经热等静压形成一体,每个SiC纤维环的体积约占单环的 35%。在 20世纪 90年代中期,Wolfgang Krueger等人将该结构叶环申请了专利[3,8-11]。

图3 EJ200发动机目前和将来的风扇设计

图4 RR公司SiC纤维/Ti基复合材料叶环

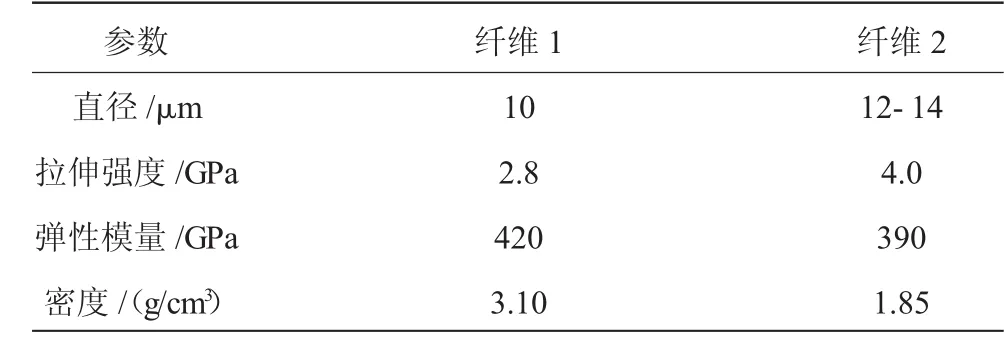

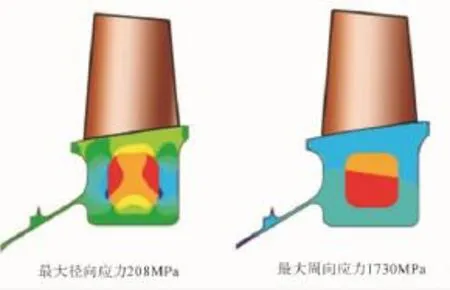

为了解纤维增强叶环的受力特性,对1种典型纤维增强叶环转子的强度进行了分析。中间纤维强度性能数据按表1中比强度较好的材料2相应体积比(纤维体积质量分数为40%)下的材料性能测试数据输入,并考虑离心负荷影响,温度取均温数据。利用ANSYS软件进行线弹性强度分析,应力分析结果如图5所示。

表1 国外2种高强碳化硅纤维性能(室温单丝)[12]

图5 典型纤维增强叶环结构应力分析

从分析结果可见,叶环结构由于半径较大,纤维的弹性模量和强度均远远大于基体的,而线膨胀系数小于基体的,因此,纤维承载力更大,从而大大缓解了基体的受力水平。另外,由于径向应力较小,大大降低了基体与纤维丝剥离的危险性,也降低了热等静压界面起裂的风险。但实际上这与结构自身载荷水平关系非常密切。如果半径过大,结构质量以及工作转速较高,温度过高导致复合材料内部变形不协调加剧,径向和周向应力都会使界面发生剥离的危险性大大增加。另外,纤维与基体之间由于变形不协调也容易发生剪切破坏,使纤维自基体中拉脱出来。

从图5中可见,最大周向应力很大,如果对于一般的金属材料,已经发生破坏。但是当纤维材料的拉伸强度足够大时,复合材料尚能承受该应力水平。另外,纤维环区域周向应力分布具有不均匀性,这对纤维丝来说会是致命的问题。这种应力分布形式使环心周向应力比较大,而这种现象对塑性较差的纤维材料来说,承受过大应力可能首先使局部纤维丝断裂,而后纤丝断裂向周围扩展引起结构破坏(纤维材料塑性差,工作过程中难以通过塑性变形调节整体应力均匀分布)。

另外,叶环周向应力承载水平的提升导致径向应力的减小,这在设计过程中应该密切注意和加以明确,应考虑防止子午面周向应力储备不足造成叶环沿径向破裂,导致发生严重的非包容性问题。

2.2 纤维增强叶盘结构

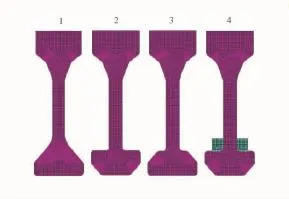

针对1种纤维增强叶环转子结构受力特性进行分析。为便于比较受力特性的优劣,建立4种不同轮毂形式的轮盘结构模型,如图6所示。其中,第4个盘中的蓝绿色部位表示纤维增强环,第1级盘为目前通行的轮毂形式结构轮盘,第2、3级盘为盘形渐进过渡方案。

图6 4种不同轮毂结构轮盘有限元模型

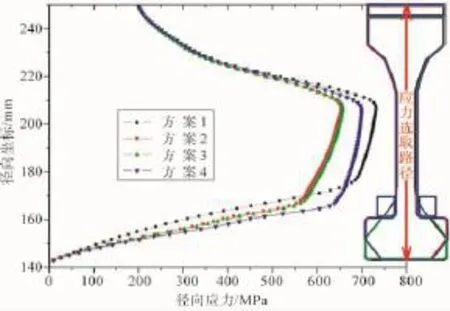

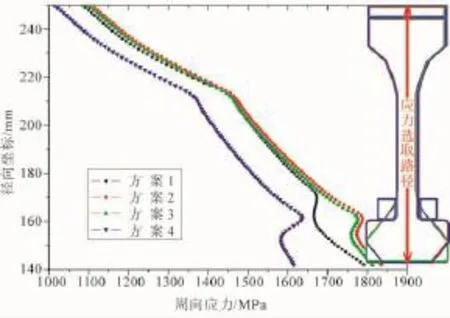

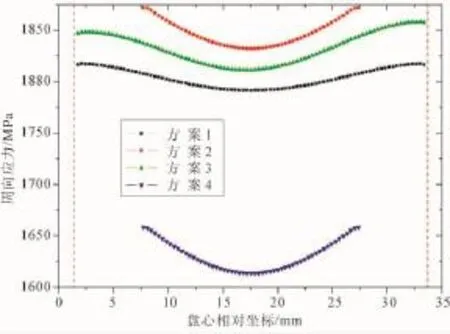

4种轮盘结构中面径向、周向和盘心周向应力分析结果分别如图7~9所示。

图7 4种轮盘结构中面径向应力分布

图8 4种轮盘结构中面周向应力分布

图9 4种轮盘结构盘心周向应力分布

从图7~9中对比可见:(1)目前常见的轮盘结构形式(方案1)是1种优化结构,其轮盘具有很好的承力特性和抗变形能力,盘心和子午面周向应力水平较低,材料利用向盘心集中,因此,可更加有效地利用材料。在同样材料使用量的前提下可增加子午面承载面积和周向破裂储备。

(2)在方案2的轮毂上部加碳纤维增强环变成方案4。轮毂上侧缠绕碳纤维增强后,盘心周向应力明显减小,轮盘基体子午面平均周向应力水平也较方案1有所降低,纤维增强环起到了很大的承载周向应力的作用。但是,由于此方案纤维承载能力较强,因此,降低了结构整体的径向变形,使辐板以上部位的周向应力减小,从而导致周向应力在径向上的分力减小,引起辐板以上部位径向应力略有增大。不过这一现象符合轮盘强度设计思想,子午面设计储备更多,避免在使用过程中首先发生轮盘沿着子午面破裂。建议设计中采用增强结构时,也要密切关注辐板径向应力储备水平是否足够和合适。

3 纤维增强叶环结构应用中的可靠性问题

压气机转子采用纤维增强结构(不论是纤维增强叶盘结构还是叶环结构)具有相似的强度问题,下面仅以研究更为充分的纤维增强叶环转子来介绍设计使用中可能存在的问题。

3.1 质量控制问题

纤维材料的比强度、比刚度直接影响到优化后结构的质量。从图10中可见,由于叶环材料基本分布于距离盘心较远的地方,因此,周向材料使用量必然比盘心部位增加很多,使子午面单位面积负载增大。此时,如果纤维比强度水平不能达到较高要求,叶环最终结构强度储备将不能满足强度设计要求,此时需要通过增大叶环宽度、厚度和纤维体积分数等方法来保证转子的强度。而纤维单位体积分数的增大不是无限度的,体积分数增大到一定量时,会造成因径向承载能力不足而发生破坏。而采用增加子午面面积的方法使其质量难以保证,甚至可能超过叶盘结构的质量。所以纤维的比强度水平对控制质量问题非常重要。3.2 强度和寿命问题

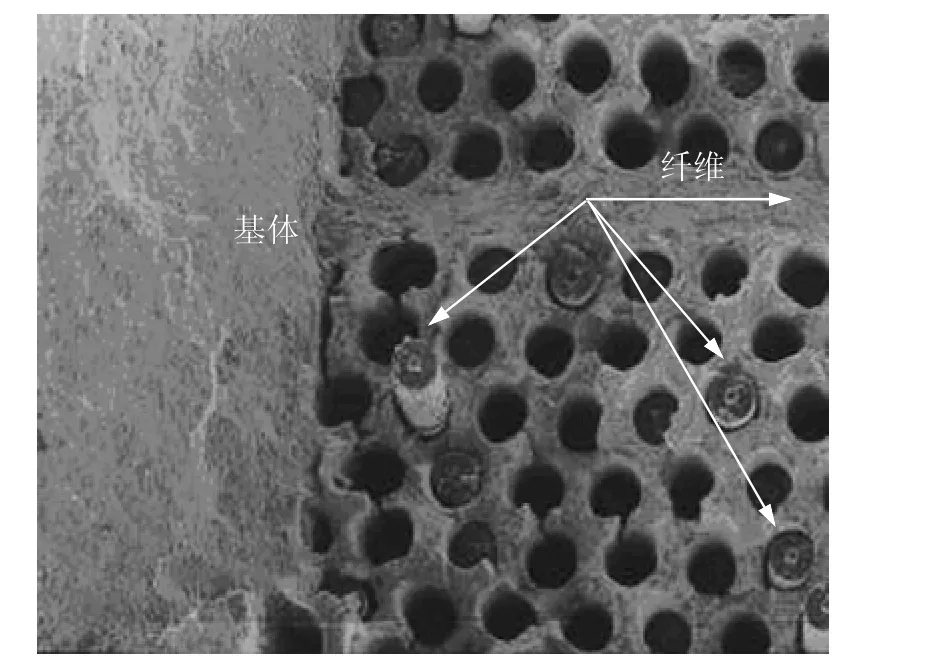

图10 叶环和叶盘材料不同部位用量对比

在实际工作中,叶环的主要载荷为高温下的离心载荷,主要应力模式为环向和径向拉伸应力。叶环的破裂试验和应力分析均表明,结构主要失效模式为环向、径向拉伸破坏和基体与纤维剪切破坏等(如图11所示)[5]。上述模式有与轮盘相似的破坏模式;有因复合材料固有特性引起的破坏模式,如基体与纤维剪切破坏;有现行制造工艺可能引起的潜在破坏模式,如界面间联接的薄弱部位首先开裂。

图11 纤维与基体剥离

3.3 刚度问题

将叶盘结构改为叶环结构目前还存在结构刚度问题。由于叶盘结构改为叶环结构后,子午面承载面积有较大幅度减小,且环向抗弯刚性降低,因此,叶片对叶环结构受力的影响将有较大可能超出叶片对叶盘结构的影响。此时,纤维的比刚度将直接制约叶环结构的变形控制能力。如果这种复合材料比刚度不足,设计中会出现叶环变形远高于鼓筒安装边变形(如图12所示),造成结构变形难以控制;同时,弯矩对鼓筒、安装边、叶根圆角等局部应力影响可能更大,使带转接段强度试验件设计产生较大困难。但在使用中,这些问题可通过加长转接段,采用平滑过渡等方法加以缓解。另外,采用更高比强度的SiC纤维也会使这些题得到缓解。

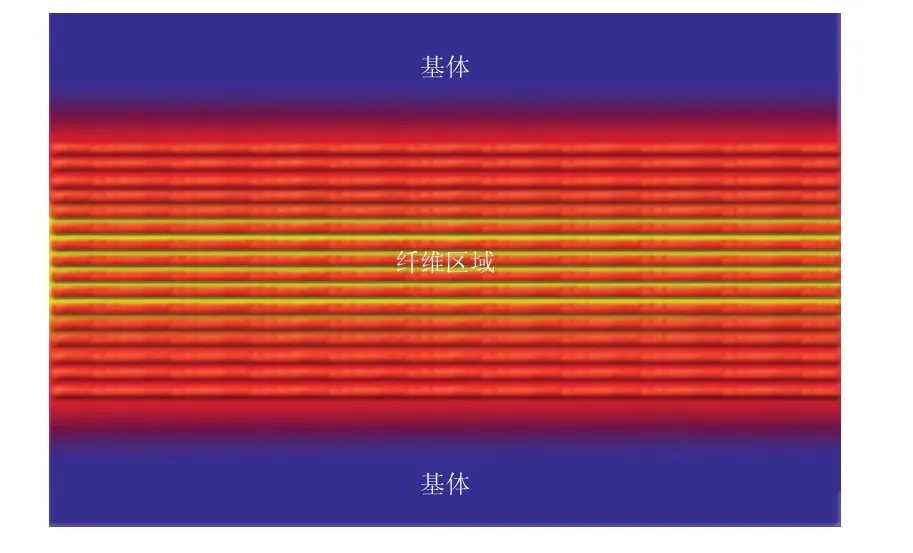

3.4 热变形不协调问题

碳化硅纤维线膨胀系数通常小于常用基体材料的,导致在实际使用过程中由温度引起的变形不协调问题可能较为严重,基体对纤维产生较大的拉伸作用;相反,基体受到纤维的制约,会产生压应力,如图13所示。基体和纤维在高温条件下的变形不协调会导致纤维被基体拉断或者基体被纤维撕裂。

图12 纤维增强不足时的影响

图13 高温环境下纤维被基体拉伸

另外,在发动机瞬态工作过程中,由于基体与纤维热容差异较大,纤维对温度变化反应较为滞后。有可能使在发动机上推过程中基体与纤维变形不协调较为严重;而在发动机下拉过程中,基体与纤维变形不协调问题相对要好一些。这一现象不同于金属合金轮盘。

3.5 其他问题

由于纤维增强叶环为复合材料结构,在加工和工艺处理过程中,极易在结构内、外部形成难以处理的缺陷,造成叶环在工作过程中易发生界面剥离、脱纤和断纤,局部出现缺陷,使结构的可靠性大大降低。

另外,材料性能的获取方法也直接制约结构设计的准确性和可靠性,由于利用一定体积比的复合材料制备的试件进行拉伸、低循环疲劳等试验可能会获取大量假数据,这主要可能因为对试件破坏的界定不明确,造成在进行构件设计时,基础数据有较大误差而无法有效指导设计; 需要大力提升试验阶段检查的无损检测能力和水平,建立失效评估标准,以及早发现叶环内部缺陷,防止由此导致试验失败。

4 结束语

本文利用ANSYS有限元软件分析了1种典型的纤维增强叶环和1种特殊的纤维增强叶盘结构的受力特性,提出了纤维增强叶环/盘结构在设计使用中可能遇到的结构强度问题及其机理,得出如下结论。

(1)纤维增强转子在应用中能否超过整体叶盘的减质效果,主要取决于增强纤维比强度、比刚度以及寿命等指标能否达到较高水平,若这些指标不能有特别显著的提升,则难以使纤维增强叶环/盘获得减质优势;

(2)纤维与基体以及基体与基体之间的交界面(结合面)是薄弱部位,结构设计以及加工工艺的选择应当谨慎,无损检测时应重点关注;

(3)纤维的体积比以及纤维在子午面的分布部位和区域将制约纤维增强叶环/盘结构的变形控制能力,也决定了其环向抗弯刚性的高低。这些因素影响了叶环/盘径向变形的大小以及叶根局部周向应力的高低,也影响转接段的局部应力水平;

(4)由于线膨胀系数以及热导率等指标有较大差异,相对于基体来说,纤维对温度变化反应滞后。因此,在发动机上推过程,纤维增强叶环/盘中纤维和基体的热不协调较为严重,下拉时反而会有所缓解。

[1]百度文库.中国能从美国IHPTET/VAATE工程中学到什么[EB/DL].[2011-07-29].http://wenku.baidu.com/view/5e2da27 ccbff121dd368342.html. Baidu Library.What were China learning from IHPTET/ VAATE scheme of United States[EB/OL].[2011-07-29].http: //wenku.baidu.com/view/5e2da27ccbff121dd368342.html.(in Chinese)

[2]陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010:1-14. CHEN Guang,HONG Jie,MA Yanhong.Aero gas turbine engine structure[M].Beijing:Beihang University Press,2010:1-14.(in Chinese)

[3]陈光.EJ200发动机高压压气机结构设计改进[J].航空发动机,2004,30(2):1-4. CHEN Guang.Improved design of the EJ200 HP compressor [J].Aeroengine,2004,30(2):1-4.(in Chinese)

[4]黄旭,李臻熙,黄浩.高推重比航空发动机用新型高温钛合金研究进展[J].中国材料进展,2011,30(6):21-27. HUANG Xu,LI Zhenxi,HUANG Hao.Recent development of new high-temperature Titanium alloys for high thrust-weight ratio aero-engines[J].Materials China,2011,30(6):21-27. (in Chinese)

[5]张立同,成来飞,徐永东.新型碳化硅陶瓷基复合材料的研究进展[J].航空制造技术,2003(1):24-32. ZHANG Litong,CHENG Laifei,XU Yongdong.Progress in research work of new CMC-SiC[J].Aeronautical Manufacturing Technology,2003(1):24-32.(in Chinese)

[6]闫联生,李贺军,崔红,等.连续纤维补强增韧碳化硅基陶瓷复合材料研究进展[J].材料导报,2005,19(1):60-63. YAN Liansheng,LI Hejun,CUI Hong,et al.Advances of continuous fiber reinforced silicon Carbide matrix ceramic composites[J].Materials Review,2005,19(1):60-63.(in Chinese)

[7]邹世钦,张长瑞,周新贵,等.碳纤维增强SiC陶瓷复合材料的研究进展[J].高科技纤维与应用,2003,28(2):15-20. ZOU Shiqin,ZHANG Changrui,ZHOU Xingui,etal. DevelopmentofCarbon fiber reinforce ceramic matrix composites[J].Hi-tech Fiber and Applications,2003,28(2):15-20.(in Chinese)

[8]Krueger W,Wei W.Method for manufacturing a blade ring for drum-shaped rotors of turbo machinery:US,US005470524A [P].1995-11-28.

[9]Kosing O E,Scharl R,Schmuhl H J.Design improvements of the EJ200 HP compressor:From design verification engine to a future all blisk version[R].AMSE 2001-GT-0283.

[10]梁春华.EJ200发动机未来的全整体叶盘结构压气机[J].航空发动机,2003,29(2):24-24. LIANG Chunhua.Blisk structure compressor of EJ200 engine in the future[J].Aeroengine,2003,29(2):24.(in Chinese)

[11]金捷,钟燕.先进航空发动机设计与制造技术综述[J].航空制造技术,2012(5):34-37. JIN Jie,ZHONG Yan.Design and manufacturing technology of advanced aeroengine [J]. Aeronautical Manufacturing Technology,2012(5):34-37.(in Chinese)

[12]欧阳国恩.碳化硅-碳功能纤维 [J].功能材料,1994,25 (4):300-305. OUYANG Guoen.Functional Silicon carbide-Carbon fibers [J].Journal of Functional Materials,1994,25(4):300-305. (in Chinese)

Analysis of Strength Prombles for Fiber Reinforcement Bling/Blisk

GE Chang-chuang,CAO Hang,YI Feng

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

In order to comprehensively analyze the advantage and structure strengthen problems of fiber reinforcement bling/blisk,the rotor strength optimization and manufacturing requirements were defined.Based on the analysis of mechanical characteristics for typical and special fiber reinforcement bling/blisk,some structure strength design problems such as weight loss,life,strength,stiffness,heat distortion inconformity were proposed by ANSYS,and their mechanisms of problems were studied.It provides reference for structure design,manufacture,testing and examination of fiber reinforcement.

bling/blisk;structure strength;silicon carbide fiber;fiber reinforcement;aeroengine

葛长闯(1979),男,硕士,工程师,主要从事航空发动机结构强度设计工作。

2013-01-24