基于设计体系的高性能多级压气机综合设计技术

李孝堂,崔英俊

(中航工业沈阳发动机设计研究所,沈阳110015)

基于设计体系的高性能多级压气机综合设计技术

李孝堂,崔英俊

(中航工业沈阳发动机设计研究所,沈阳110015)

综合设计技术在压气机设计中的作用极其重要。压气机设计体系建设取得了很大进步,但目前尚没有1种设计体系能够自动完成高性能多级压气机设计,为此,需要设计者在设计中掌握并能够灵活运用综合设计技术。应用综合设计技术完成2个成功设计实例:改进设计20世纪80年末期的某4级轴流压气机的第2级,使整机绝热效率提高2.4%;21世纪初期综合运用已有设计技术完成整机绝热效率达0.9的某型5级轴流压气机设计。分析表明:设计者只有掌握了综合设计技术并能够熟练运用已有的设计体系,才能够充分发挥设计体系的重大作用,从而设计出理想的高性能压气机。

综合设计技术;设计体系;压气机;航空发动机

0 引言

多级高性能压气机是航空发动机设计中的难点。其原因是随着飞机飞行包线愈来愈宽、机动性愈来愈高以及超声速巡航等性能要求的不断提高,发动机整体对压气机的性能提出了更高要求,主要包括高平均级压比、高效率、高喘振裕度、强抗畸变能力、特性线要有宽的高效率区范围、高中低转速范围都要有高性能、没有颤振。应该说这种要求是无可厚非的,也是压气机设计人员孜孜追求的目标,但要全面达到这些目标确实非常困难。

随着计算机技术的迅速发展,压气机设计技术和方法也在不断改进和发展,依次经历了如下阶段:(1)1维反问题;(2)2维反问题;(3)2维反问题结合1维正问题;(4)2维反问题同时结合2维正问题和S1正问题(后又增加S1反问题);(5)2维反问题同时结合3维正问题和S1反问题;(6)在(5)的基础上又加入非定常流计算;进一步的发展将是引入3维反问题设计方法。设计技术的发展为成功设计高性能压气机提供了很好的工具,但目前没有1种方法能够确保1次就能成功地设计出高性能多级压气机。而实际上起核心作用的仍然是综合设计技术,这就是以前也能设计出性能不错的压气机,而如今也能设计出失败的压气机的原因。同样的设计工具和设计目标,在不同设计者的手中可以得到相差很大的设计结果。因此,在不断改进设计工具的同时,必须不断提高设计者的综合设计技术。所谓综合设计技术是指设计者综合各种信息通过设计工具来实现设计的技术,是设计者综合设计素质和水平的体现,包括:对设计工具和专业知识的熟练掌握和灵活运用,以及对设计目标、影响因素、采取措施、计算结果、试验过程和试验结果等的综合分析。具备了有效的设计工具和具有较高综合设计技术的设计者,就能够成功设计出高性能的产品。设计过程就是综合技术的应用过程。

本文详细论述了设计者运用综合设计技术在压气机设计中的重要作用。

1 工程实用的设计体系

工欲善其事,必先利其器。设计体系是设计者实现设计的工具,其优劣直接影响设计者综合设计技术的发挥,影响设计工作效率,是设计成功的基础。因此,各单位都在花大力气建构自己的工程设计体系。中航工业沈阳发动机设计研究所(以下简称“中航工业动力所”)经过多年努力已经建立了自己的设计体系,并运用该体系成功设计出了多级压气机。

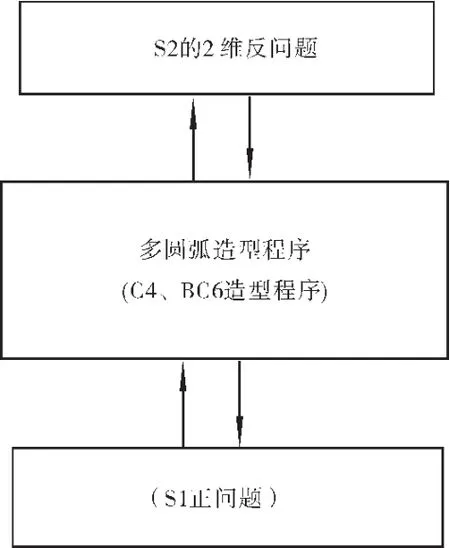

图1 典型气动设计体系1

中航工业动力所在20世纪80~90年代初建设并运用的典型气动设计体系1,如图1所示,于20世纪90年代初至今所建设并运用的典型气动设计体系2,如图2所示。

图2 典型气动设计体系2

体系1比较简单,设计周期一般也较短,但在该体系下利用综合设计技术也设计出了性能较好的工程可用的多级压气机。体系2相对比较复杂,在设计过程中,3维分析计算与造型、与S2的2维反问题设计的迭代较多,因此设计周期一般较长,在该体系下利用综合设计技术一般可以设计出比较理想的多级压气机,目前已有几个高性能压气机成功设计的案例。2个体系中还有叶片颤振、结构、强度等方面的内容。

2 综合设计技术应用

2.1 4级压气机性能改进

中航工业动力所运用设计体系1(时处1989年,当时设计体系1还没有S1正问题)完成了某型4级压气机的改进设计,取得了良好效果。

目标:将该压气机整机工作点效率提高0.5%~1.0%;约束条件:转速不变,外流路不变,压气机外廓尺寸不变,盘及静子安装板不变;各转速喘振裕度不降低,压气机出口流场无明显变化。

2.1.1 设计目标和改进对象综合分析

设计目标和改进对象的有关信息包括该压气机的有关设计、试验、分析资料和设计年代等,该4级压气机的前2级是20世纪60年代设计的,属于低速高负荷压气机(叶尖切线速度只有398 m/s,4级总压比为3.48);通过综合分析,查清了该压气机性能差的主要薄弱环节在于其第2级叶型与当地流场不匹配,而且攻角和落后角等参数不够合理。因此,决定在约束条件下只对第2级叶型进行修改。要达到规定的设计目标,需将第2级压气机的效率提高4%~6%。

2.1.2 影响因素综合分析

对多级压气机性能影响最关键的是整机级间匹配技术。除保证本级压气机的性能外,还要考虑对上下游级压气机的影响。因此,在本级压气机修改的同时,最大限度考虑了对下游级压气机流场与叶型的匹配改善以及上下游级压气机与本级压气机在流路、流场、流量、各无量纲参数方面的良好匹配。此外,还特别考虑了压气机出口流场品质的保持或改善,以利于与其后部件的匹配,确保整体性能的改善。

2.1.3 采取措施和影响综合分析

(1)修改叶型。不同叶型适用于不同流场和设计目标。因此在选择叶型时要考虑流场的马赫数范围、叶型位于整机的轴向位置、损失系数的大小以及随攻角和马赫数变化范围的要求等。

考虑到修改级为4级压气机中属于中间级的第2级,在整个工作范围内攻角变化相对较小,考虑到其马赫数为跨声速(最高为1.2),经比较分析后将其转子的双曲线叶型和静子的BC-6叶型均更换为更适合当地流动条件的双圆弧叶型。

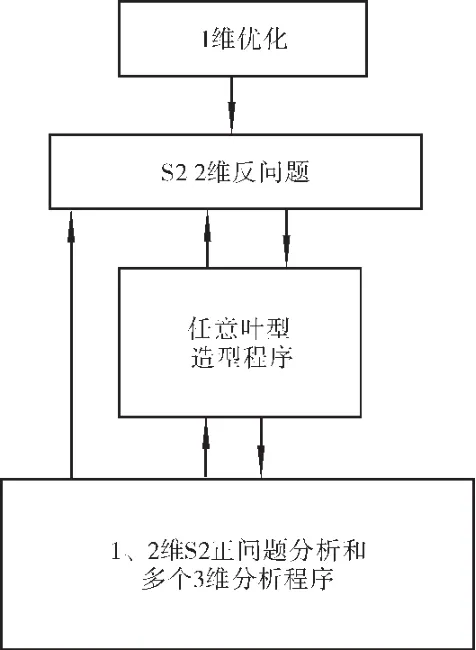

(2)合理选取攻角和落后角。在叶型确定后,攻角和落后角选择的正确与否对性能影响至关重要,不仅要考虑叶型,还要考虑所处流场及在整个工作范围内攻角的变化趋势。

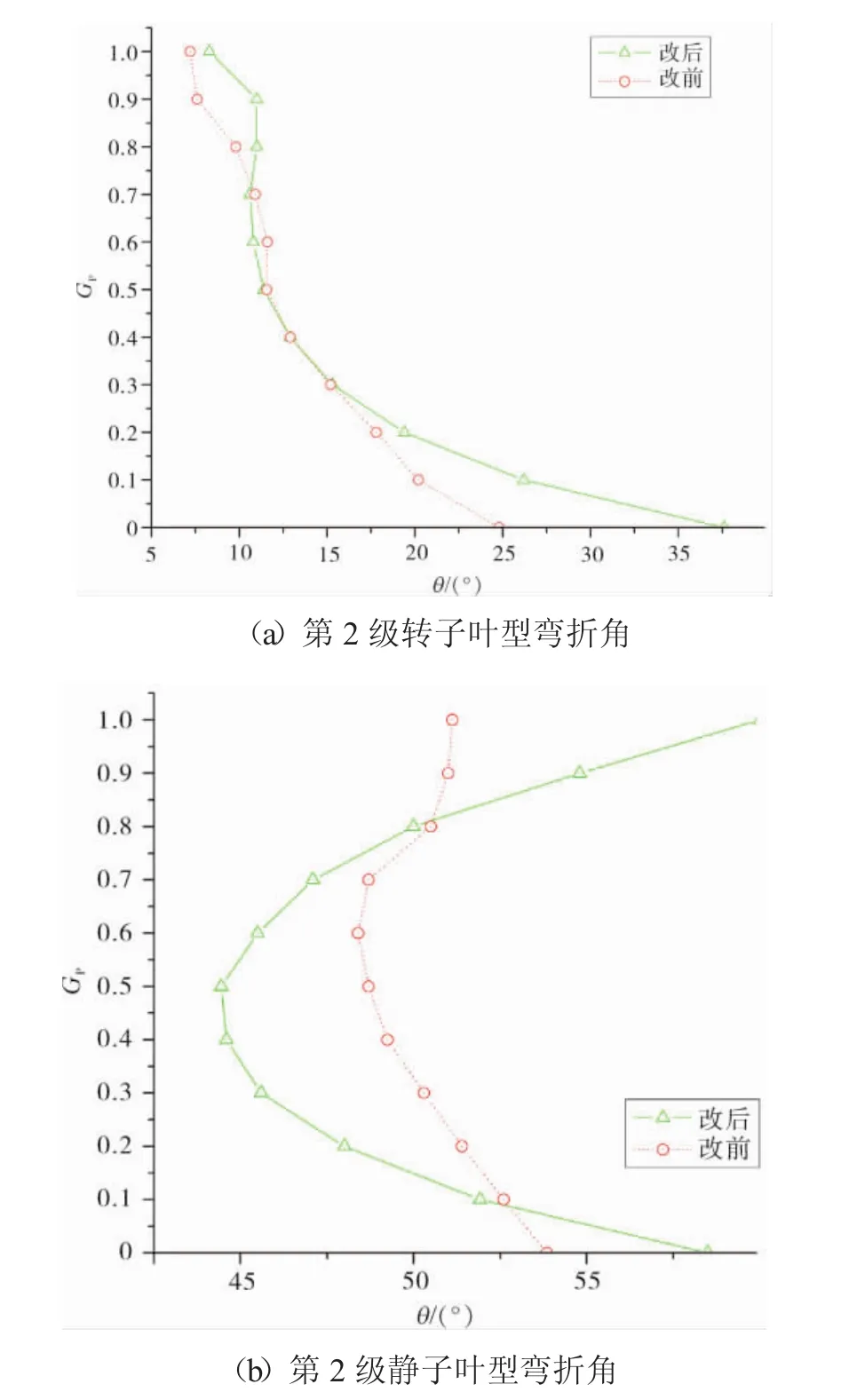

在第2级压气机的改进设计中,攻角、落后角的确定采用了理论分析计算、统计分析、经验选取相结合,互相校核的方法,使确定值更加合理和可靠。与原设计相比,转子根部攻角减小7.8°,中径处增大2°,尖部减小1.7°,静子攻角在尖部减小6.3°,中径处增大5.6°,叶根减小5.2°,落后角相应也有较大改变,如图3所示。

图3 改进设计前后压气机攻角的变化

(3)改变叶型弯度。由于叶型和攻角、落后角与原设计有很大差别,使叶型弯度与原设计相比亦有较大差别:转子根部叶型弯度增大12.8°,中径近似不变,尖部增大3.4°;静子根部增大4.7°,中径减小4.2°,尖部增大8.9°,如图4所示。此时必须作合理性分析:叶型弯度是否在合理范围之内;是否由此引起下游流场的较大变化,其影响趋势怎样;是改善还是恶化了下游流场与叶型的匹配。本设计有意识考虑了改善下游流场与叶型的匹配。

图4 改进设计前后压气机叶型弯度的变化

(4)采用端弯技术控制端区流动。在多级压气机中,端区流动损失占相当大的比例。因此,如何控制端区流动、降低损失,在现代压气机研制中备受关注。而合理地应用端弯技术是控制端区流动的行之有效的技术手段。在改进设计时,在参数的选择匹配上采用端弯理论对端区进行了处理,使尖、根区域攻角比常规小得较多,以达到控制端区流动的目的。此外,除第2级转、静子自己进行端区处理外,还有意识地通过第2级静子参数的合理选择,给第3级转子叶片造成端弯效果,使第3级转子叶片尖部攻角减小0.63°,根部攻角减小1.58°,中径增大0.5°左右,且使尖部相对马赫数减小。

(5)措施的实施。以上措施通过设计体系1具体实现。该体系当时已经过压气机设计实践考验,证明了其有效性,但该体系当时尚没有S1、S2及3维正问题分析程序进行校核计算,属初级体系。1个可靠有效的设计体系是设计措施落实的保证。

(6)设计结果综合分析。设计结果包括气动流场计算结果和几何设计结果。最后要对这些结果的合理性进行系统的综合分析,看所采取的措施是否在结果中得到反映,反映是否合理;流场和几何是否存在“怪异”或不光滑的地方,如果存在,是否有合理解释,否则必须修改。应当注意,除非采取了特别措施,否则扩散因子、弯度等限制参数不能离经验数据太远。

2.1.4 试验过程和试验结果综合分析

试验是检验设计是否达到设计目标的手段,其结果的可靠性和真实性十分重要,取决于试验设备的能力、测试手段的可靠性和试验过程的正确性。每种设备都有其有效范围,利用某设备做过某项试验并得到正确结果,就认为用该设备做另1项试验一定有效,结果正确,并不可靠,因为忽略了该试验也许已超出了设备的有效范围,得出的结果可能是无效的。本文实例设计的初期试验就遇到了类似情况,给后续工作及应用决策带来了许多不确定性。因此,在试验前对试验设备的能力和测试手段、在试验后对试验过程和试验结果的可靠性进行综合分析是十分必要的。

经过多次部件试验和整机试车验证,改进设计取得的效果如下:

(1)级平均特性明显改善,效率改善高于预期值;其尖部特性在各转速明显改善,第2级转子尖部压力脉动降低了接近50%,大大改善了发动机可靠性。

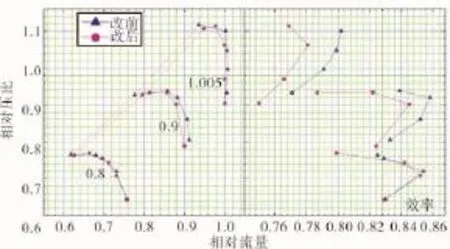

(2)压气机整机工作点效率在设计转速下提高了2.4%,远远超过预定值,在其他转速下也有不同程度地提高,如图5所示。

图5 改进设计前后压气机总性能的变化

(3)全转速范围内的喘振裕度增加2%以上。

(4)流量增加了0.44 kg/s;压气机出口流场更加均匀,有利于高、低压气机的匹配。

总之,采用综合设计技术,利用初级设计体系1进行多级压气机改进设计使压气机整机的性能得到了全面明显地提高,证明该设计技术是可靠有效的,但对使用人员的综合设计能力要求较高。

2.2 高性能5级低压压气机设计

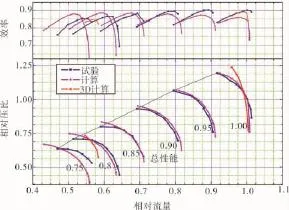

近年来,中航工业动力所采用综合设计技术,运用设计体系2进行了某型燃气轮机低压压气机设计,由于设计者熟练地掌握并运用了设计体系,同时设计者具备良好的综合设计能力。首先用1维优化程序对流路进行初步设计,对各级的负荷进行初步分配,并利用设计者的经验知识对流路和负荷的合理性进行评估和调整;然后进行2维S2反问题设计,在该设计中,除合理使用程序外,设计者的经验和知识尤其重要,攻角、落后角的修正,各参数沿径向的分布均需大量的知识积累;叶型的设计非常重要,对应不同的来流条件和轴、径向位置,不同设计要求采用的叶型也有所不同。设计者在设计中采用可控扩散叶型(CDA)和复合弯扭叶型设计技术并进行深入研究;对处理机匣扩稳技术进行深入研究,使中低转速的喘振裕度大幅提升而各状态效率没有降低;利用全3维正问题计算程序对设计进行了计算分析;采用3排可调叶片,计算研究了其调节规律,并在试验过程中进行了优化调整。试验结果表明,在压比为3.4的工作点,其绝热效率达到了0.9的国际先进水平,而且高效率区变化平缓,其他参数和各转速的性能均达到和超过了设计指标。无疑,这是设计体系2的1次成功运用和验证。但是如上所述,这是设计者综合研究和运用了多种设计技术取得的成功设计,而不是由设计体系自动完成的。5级压气机总性能对比如图6所示。从图中可见,3维计算的结果与试验结果相比还有较大差别,在低转速下尤为明显,说明当

图6 5级压气机总性能对比

前的3维计算分析能力仍不能真实地反映多级压气机的流动情况。

3 结束语

高性能多级压气机设计是1个相当复杂的过程,目前尚没有1个设计体系能够自动完成。多级压气机的3维计算会有较大误差,而且级数越多误差越大,同时,这种计算对设计者网格划分的经验和湍流模型的选取经验依赖程度非常大。

设计实例表明:不管是过去还是现在,综合设计技术是成功设计高性能压气机的灵魂,可靠有效的设计体系是完成设计的工具,二者相辅相成。综合设计技术对设计者的要求较高,在不断完善设计体系的同时,必须不断提高设计者的综合设计技术水平,才能提高高性能多级压气机的设计成功率。

[1]刘太秋,郭捷.QC185燃气轮机低压压气机设计[J].航空发动机,2007,33(1):16-17. LIU Taiqiu,GUO Jie.Low pressure compressor design for QC185gasturbine[J].Aeroengine,2007,33(1):16-17.(inChinese)

[2]芮长胜,吴虎.周向总压畸变条件下多级轴流压气机失速首发级预测分析[J].航空发动机,2011,37(5):49-52. RUI Changsheng,WUHu.Prediction analysis offirst stall stage of multistage axial flow compressor with circumferential total pressure distortion[J].Aeroengine,2011,37(5):50-52.(in Chinese).

[3]季路成,李伟伟,伊卫林.伴随方法用于叶轮机优化设计的回顾与展望[J].航空发动机,2011,37(5):53-57. JI Lucheng,LI Weiwei,YI Weilin.Restrospect and prospect for adjoint method applying to turbomachinery optimization design[J].Aeroengine,2011,37(5):53-57.(in Chinese).

[4]蒋永松,杨琳,王咏梅.处理机匣对风扇稳定性影响的数值研究[J].航空发动机,2011,37(4):24-28. JIANG Yongsong,YANG Lin,WANG Yongmei.Numerical analysis of effect of casing treatment on fan stability[J]. Aeroengine,2011,37(4):24-28.(in Chinese).

[5]石建成,邹学奇,温泉,等.离心压气机流动控制机匣新型处理方式研究[J].航空发动机,2010,36(3):1-4. SHI Jiancheng,ZOU Xueqi,WEN Quan,et al.Study on new type casing treatment method for centrifugal compressor[J]. Aeroengine,2010,36(3):1-4.(in Chinese).

[6]Molinari M,Dawes W N.Review of evolution of compressor design process and future perspectives [J].Journalof Mechanical Engineering Science,2006,220:761-771.

[7]Keskin A,Bestle D.Application of multi-objective optimization to axial compressor preliminary design[J].Aerospace Science and technology,2006,10(7):581-589.

[8]Iyengar V,Sankar L N.Comprehensive application of a first principles based methodology for design of axial compressor configurations[R].ASME 2011-GT-45936.

[9]Gallimore S J.Axial flow compressor design[J].Journal of Mechanical Engineering Science,1999,213(5):437-449.

[10]Suder K L,Celestina M L.Experimental and computational investigation of the tip clearance flow in a transonic axial compressor rotor[J].Jourmal of turbomachlnery,1996,118(2): 218-229.

Integrated Design Technique of High Performance Multistage Compressors Based on Design System

LI Xiao-tang,CUI Ying-jun

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

The role of integrated design technique is very impotant in compressor design.Although much progress has been made on the design system,there is still not such a system that is able to perform a high performance multistage compressor design automatically. So the designer must master and use flexiblely the integrated design technique.Two successful design cases include overall adiabatic efficiency advancing 2.4 percent by modifying the second stage of a four stage axial compressor of the 1980s and adiabatic efficiency 0.90 obtained by five stages in 21st century.The analysis indicate that only if the designer master the integrated design technique and can use expertly the design system,the system can be made the best of in ideal high performance compressor design.

integrated design technique;design system;compressor;aeroengine

李孝堂(1961),男,自然科学研究员,主要从事燃气轮机型号研制与科研管理工作,现任中航工业动力所副所长。

2013-01-04