鼓风机叶片粗加工工艺方案

汉川数控机床股份公司 (陕西汉中 723003) 张 荣 陈 慧 念 勇 徐秋红

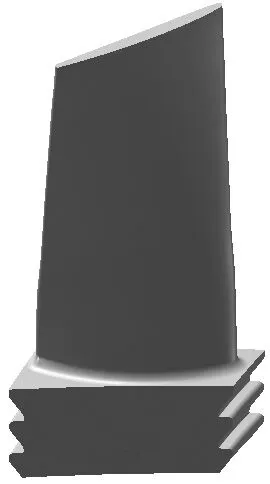

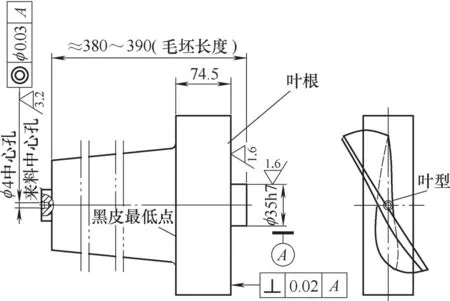

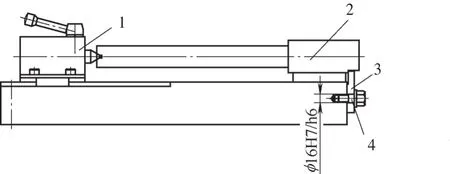

叶片(见图1)是鼓风机上的关键零件,表面粗糙度和轮廓精度要求较高,叶身较长、壁薄,形状复杂,在普通机床或三轴数控机床粗加工难度大,而且数量多,因而制定合理的加工工艺方案,在保证质量的前提下提高效率就成为关键之一。

图1 叶片

1. 毛坯状态

材质为2Cr13,毛坯为模锻件,其叶型及叶根大面单边留量4~5mm,叶根长度留量10~15mm。锻造后,叶根右端面见光,并且以叶型为基准,做出了3个φ4mm中心孔,叶根端面中心孔孔距为(96±0.10)mm,作为以下加工的工艺基准,如图2所示,毛坯硬度为260~280HBW。

图2 叶片毛坯

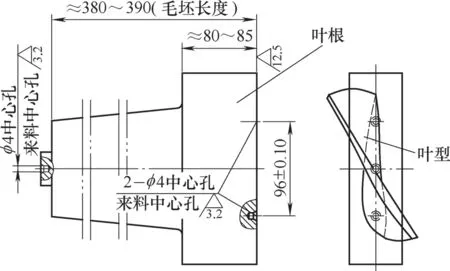

2. 加工要求

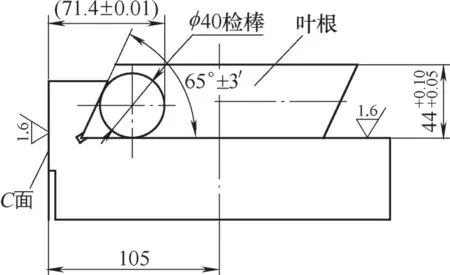

叶片加工的要求如下(见图3):

(1)叶根尺寸(132±0.1)mm、44mm及65°±3′均按图加工成形。

(2)叶型及叶根槽按造型单边给最终精加工留量0.80~1.0mm。

图3 加工图

3. 工艺难点

(1)工艺基准转换:将叶根端面2个φ4mm中心孔转化为φ19mm孔,保证孔与叶型端中心孔同轴度<0.10mm,工艺基准转换的精度直接影响后序加工的零件质量。

(2)由于是大批量加工,应尽量减少零件加工过程中的辅助时间,包括零件装夹、零件转运等的时间,提高生产效率,保证进度要求。

4. 方案分析

通过对叶片毛坯情况及加工要求的分析,结合公司目前设备状况,拟确定以下三种加工工艺方案。

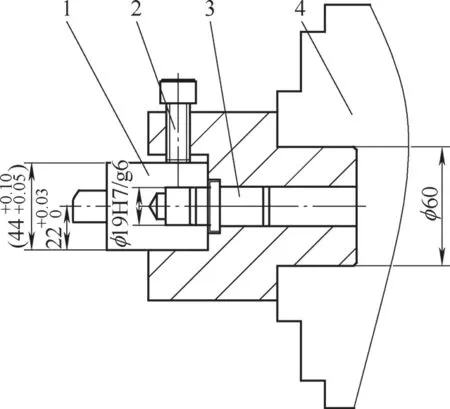

(1)方案一:基准转换:将叶根端面2个φ4mm中心孔转化为φ35h7外圆作为后序加工的工艺基准,如图4所示。

图4 加工简图

利用传统的加工方法,将3个φ4mm中心孔找正在同一平面内,并找正叶根端面2个φ4mm中心孔在中心处划线,然后根据划线在中心处钻另一φ4mm中心孔,在车床上以两端中心孔为基准顶车出φ3 5 h 7外圆作为后序铣叶根及钻、绞φ19mm的工艺基准。

其工艺流程为:划线→钻中心孔→顶车φ35h7(工艺基准)→划铣用线→铣叶根两大面→铣叶根两斜面→钳去毛刺→平磨叶根两大面→铣叶根端面,钻、铰φ19mm孔→在数控铣上以叶型端中心孔、φ19mm孔及A面为基准,上分度头及专用工装铣叶型及叶根槽,单边留量0.8~1mm(定位简图见图5)→钳去毛刺,刻编号,装箱。

图5 定位简图

此工艺流程的缺点是:由于叶片毛坯形状不规则,划线存在困难,且划线误差较大;由于车削时为断续切削,故效率低,且刀具磨损严重;铣叶根面、端面及钻、铰孔时都以φ35h7外圆为基准,加工、测量方面都比较麻烦,效率低;需要普通机床多,劳动强度大;零件周转次数多,装夹次数多,辅助时间长,不易保证加工进度的要求,不适应大批量加工。

此工艺流程的优点是:专用工装设计、制造简单;铣叶型及叶根槽时,可以消除φ19mm孔与叶型端中心孔同轴的加工误差,产生废品几率低。

(2)方案二:基准转换:将叶根端2个φ4mm中心孔转化为65°斜面及斜面(105±0.02)mm尺寸作为后序加工的工艺基准,用来料3个φ4mm中心孔为基准,做专用工装铣叶根大面及叶根65°斜面,控制65°斜面尺寸为(132±0.02)mm;利用65°斜面定位,做专用工装,铣叶根端面及钻、铰φ19m m孔(定位简图见图6),加工时用φ40mm检棒,根据计算尺寸来确定φ19mm孔X方向位置。

图6 定位简图

其工艺流程为: 铣叶根两大面→铣叶根两斜面→钳去毛刺→平磨叶根两大面→铣叶根端面,钻、铰φ19mm孔→在数控铣上以叶型端中心孔、φ19mm孔及A面为基准,上分度头及专用工装铣叶型及叶根槽,单边留量0.8~1mm(定位简图见图5) →钳去毛刺,刻编号,装箱。

此工艺流程的缺点是:6 5°斜面尺寸(132±0.1)mm尺寸要求高,为了保证φ19mm孔与叶型端φ4mm中心孔同轴,132mm尺寸要控制在±0.02mm内,且表面粗糙度值要达到Ra=1.6μm,这样增加了中间尺寸的控制,提高了加工难度零件装夹麻烦,容易造成零件与定位面产生间隙,φ19mm孔与叶型端φ4mm中心孔同轴度小于0.10mm不易保证;专用工装种类多(铣大面、铣斜面、铣端面及钻、铰孔、铣叶型及叶根都需要专用工装),设计、制造麻烦。

此工艺流程的优点是:工序相对简单,零件周转次数减少,辅助时间缩短;铣叶型及叶根槽时,可以消除φ19mm孔与叶型端中心孔同轴的加工误差。

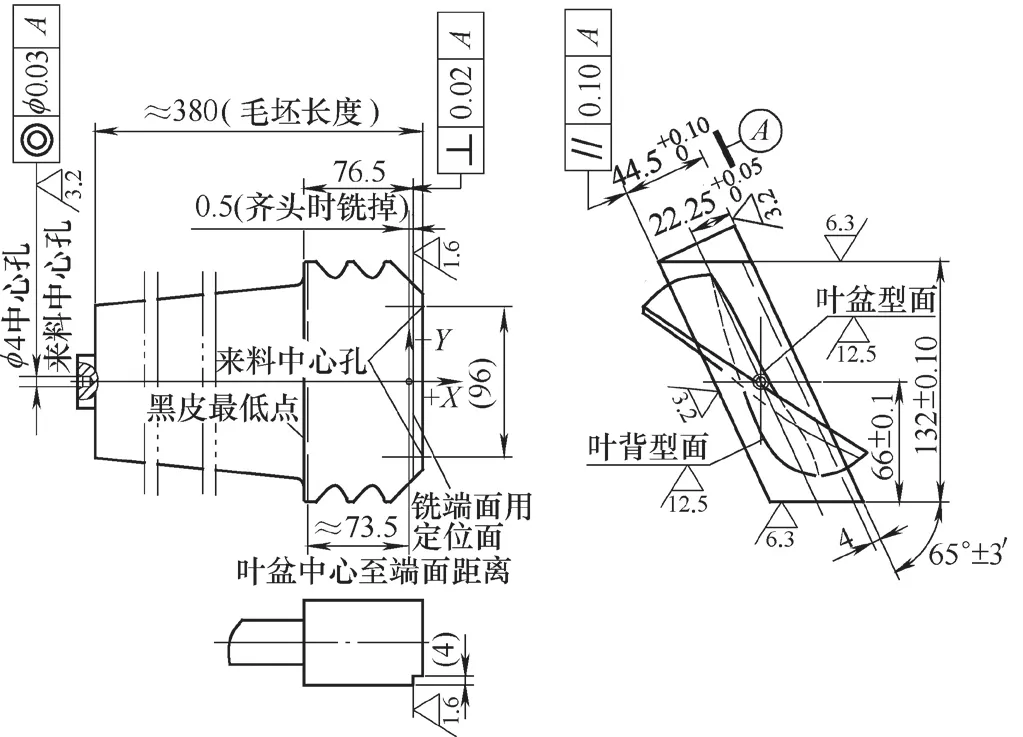

(3)方案三:基准转换:将叶型端2个φ4mm中心孔转化为叶根面上深4mm台阶作为铣端面及钻、铰孔的工艺基准,要求台阶立面与大面垂直度不大于0.02mm,如图7所示。利用来料3个φ4mm中心孔为定位基准,制作专用可转位气动工装,一次装夹铣叶根大面、叶根65°斜面,铣叶型及叶根槽留量,并且铣出铣端面时的定位基准。

其工艺流程为:铣叶根两大面、两斜面、铣叶型及叶根槽单边留量0.8~1mm→钳去毛刺→平磨叶根两大面→铣叶根端面,钻、铰φ19mm孔(定位方式见图8)→钳去毛刺,刻编号。

图7 加工简图

图8 定位简图

此工艺流程的优点是:加工工序减少,便于大批量生产的组织及管理;零件周转次数少,一次装夹即可完成所有铣削工作,劳动强度大大减少,减少了加工的辅助时间,容易保证加工进度的要求,适应大批量加工;专用工装种类少,只需要设计、制造铣用工装及铣端面工装;取消了分度头,减少了资金投入。

此工艺流程的缺点是:专用工装设计、制造复杂;最后工序铣端面及钻、铰孔,前序加工误差无法消除,因此对工装精度要求高。

5. 设备投入分析

按年产量10万件,每月工作24天,每天三班进行计算(只考虑投入设备,不考虑使用人员):

设备台数=100 000×工时定额/(12×24×3×8×60)

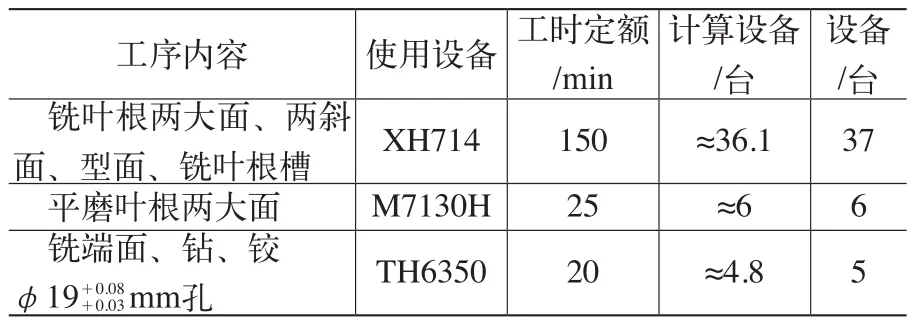

不同的工艺方案所选设备分别如表1、表2和表3所示。

表1 工艺方案一

表2 工艺方案二

表3 工艺方案三

说明:①设备台数为理论计算所得,未考虑机床故障、操作者损失时间等因素,实际投入机床数量要大于理论计算所得。②工艺方案三中,铣端面、钻、铰φ19mm孔工序小规格叶片可放在立式数控铣XK714上加工。

6. 结语

工艺方案一由于设备投入多,普通机床使用多因而劳动强度大,工序复杂,不适应大批量加工,可应用于试制或小批量叶片的加工。工艺方案二、工艺方案三都适应大批量叶片加工,综合考虑设备投入、生产组织、零件转运、劳动强度、生产效率等因素,工艺方案三最适合大批量生产。我公司加工采用工艺方案三,顺利完成叶片的加工任务。