某乘用车正面碰撞性能分析及结构优化

裴永胜,张振宇,邓国红,杨鄂川,张 勇

(1.重庆理工大学 重庆汽车学院,重庆 400054;2.上海同捷科技股份有限公司,上海 201206)

随着经济的发展,汽车保有量逐年增长,给我们的生活带来了巨大的便利,但交通事故的多发也带来了巨大的人员伤亡和经济损失。在汽车碰撞事故中,发生概率最大的是正面碰撞,同时正面碰撞对人体的伤害也最严重[1]。因此,汽车正面碰撞一直是被动安全研究的重点。

研究表明:在车辆正面碰撞时,吸能盒、前纵梁、翼子板、发动机罩等为主要的吸能部件。在正面碰撞中,这些部件吸收的能量占车辆吸收总能量的50%左右[2]。特别是吸能盒与纵梁对汽车正面碰撞性能的影响尤为明显。吸能盒作为车辆低速碰撞时的主要吸能部件,是保持碰撞力及加速度处于较低水平的重要组件,可降低乘员损伤及车身结构变形程度[3]。通过改变吸能部件的截面形状、尺寸、壁厚和材料参数,就能使其具有不同的吸能特性[4]。同时,还可以通过适当控制前纵梁外板壁厚和在其内部增设加强板,使之逐级参与碰撞吸能,以产生较好的填谷效应[5]。在降低加速度峰值的同时增加吸能,减少前围侵入量。因此,可以对这些部件进行机构改进,优化其吸能特性,进而提高其正面碰撞安全性。

本文利用LS-DYNA有限元软件对某轿车进行100%的正面碰撞仿真,分析了其主要吸能部件的吸能特性。针对吸能盒、前纵梁等主要吸能部件进行结构改进,从而使该型车碰撞性能得到了提升。

1 有限元模型的建立

有限元模型严格按照建模标准进行,利用Hypermesh软件进行网格划分,所有薄板冲压成型件均采用四边形和三角形壳单元模拟,单元尺寸在4~12 mm,目标尺寸为8 mm。划分好的整车模型共有468个PART,1 181 979个壳单元,其中四边形单元共有1 128 340个,三角形单元共有53 639个。在所有壳单元中,三角形单元占4.5%,小于5%,说明网格划分合理,满足仿真精度要求。焊点对碰撞性能有较大影响,梁单元及实体单元均有较高的模拟精度[6],但梁单元易于建模,所以本文采用梁单元BEAM(MAT100号材料)模拟钣金件之间的焊点,螺栓孔的连接采用RIGID单元模拟,胶粘采用SOLID单元进行模拟,材料和部件之间的连接均参照实际情况建模。由于发动机刚度较大,碰撞中基本不变形,可以视为刚体。建模时,根据发动机外形轮廓建立壳单元模型,将其设为刚体材料进行模拟。

根据GB11551—2003正面碰撞法规建立仿真工况,车辆模型以50 km/h(沿X轴的负方向)的初速度垂直撞击刚性墙,同时对整车模型施加竖直向下(沿Z轴的负方向)的重力加速度。碰撞模型如图1所示。

图1 100%正面碰撞模型

2 仿真结果分析

在碰撞中,如果车辆刚度较大,车辆前端吸能量远低于车辆动能,乘员会受到较大冲击,不利于保护乘员。如果车辆前端刚度不够,会造成乘员舱前部进入量过大,缩小乘员生存空间。所以,车辆的吸能段应该具有较好的吸能特性,在碰撞中能较好地吸收整车动能,使车体加速度与侵入量达到良好的匹配,最大限度地保护乘员[7]。同时,整车碰撞加速度及前围侵入量成为仿真中衡量碰撞性能的主要指标。

由于B柱与门槛梁的交界处刚度大,不易变形,且位于乘员舱中部,能代表乘员舱的加速度,因此,选取左右B柱下端加速度代表整车加速度,图2为碰撞中左右B柱加速度曲线。从图2可知:左侧B柱加速度峰值为52.5 g,出现在31 ms,此时左侧吸能盒压溃结束,纵梁即将弯折,刚度增大造成加速度迅速上升;右侧B柱加速度最大峰值为43.7 g,出现在35 ms,此时散热器支架撞击发电机及起动机,发动机发生扭转,致使右纵梁提前发生弯折,同时造成右侧吸能盒压溃变形不如左侧充分。发动机及主要吸能部件变形如图3所示。据研究显示,吸能盒褶皱越多吸能效果越好[8],从结果中可以看出吸能盒压溃造成产生的褶皱较少,影响了吸能效果。

图2 B柱加速度曲线

图3 主要吸能部件变形

前围侵入量是另一个重要评价标准,该车仿真结束时的前围侵入量如图4所示。碰撞中最大动态侵入量为126.5 mm,最大静态侵入量为91.6 mm。最大侵入量发生在前围板右侧ABS安装支架处。

图4 前围板x向位移云图

从分析结果可以看出:由于发动机扭转而转动,造成右侧吸能盒吸能不足,前围右侧侵入量较大;左侧吸能盒吸能充分,但在吸能盒压溃变形结束后纵梁即将发生弯折变形时,对应的左侧B柱加速度峰值较大,说明吸能盒刚度偏小,与纵梁刚度匹配性不好。因此,该车正面碰撞性能仍有进一步提升的空间。

3 结构优化及仿真验证

良好的吸能结构应能将尽量多的动能转化为变形能。金属薄壁管件压溃变形相比其他变形形式能吸收更多能量。从仿真结果可看出:吸能盒变形褶皱变形不充分,褶皱数量较少,影响了吸能效果。对引导槽进行结构改进,由前至后引导槽逐渐减小,使其刚度逐渐增加,达到逐级吸能的效果。同时,鉴于吸能盒刚度较小的情况,将其厚度由2.0 mm增至2.5 mm。优化前后的吸能盒如图5所示。

图5 吸能盒优化前后对比

从表1可以看出,虽然整车最大加速度由52.5 g降低到 45.1 g,降幅明显,但是,前围侵入量未得到明显改善,最大侵入量反而增加,说明车体加速度与侵入量没有达到良好的匹配,需要进一步对结构进行改进,降低前围侵入量。

表1 初步优化结果

从主要吸能部件的变形中可以看出,前围最大侵入量发生在ABS支架处,不排除纵梁弯折带动ABS支架挤压前围板造成前围板右侧侵入量较大这一可能。考虑到ABS质量较小,对整车碰撞影响不大,在初步优化模型中将ABS支架去掉后进行分析计算,得到分析结果如表2所示。

从表2可以看出,不含有ABS支架与含有ABS支架的B柱加速度及前围侵入量相当,说明前围右侧较大的侵入量并非由ABS支架挤压前围板造成。分析动画可以看出,发动机扭转带动纵梁弯折,纵梁向后挤压前围板是主要原因。

表2 不含ABS支架结果对比分析

针对前地板下面的弯曲纵梁变形过大,造成前纵梁向后挤压前围板的情况,如图6所示,对前围下方纵梁进行加强,加入厚度为2 mm、材料为HC400的加强板。

图6 纵梁加强板

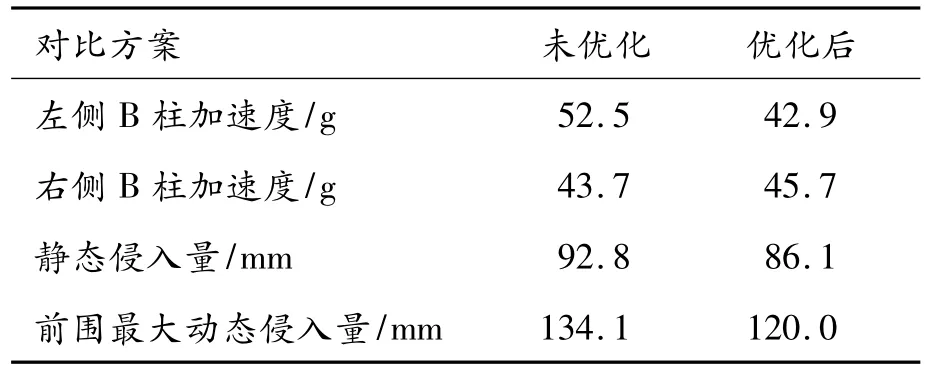

对纵梁结构改进后,进行仿真计算,得到前围板位移云图,如图7所示。由图7可知前围最大动态侵入量为120 mm,静态侵入量为85.4 mm,最大动态侵入量及碰撞结束后的静态侵入量均有降低。B柱加速度如图8所示,左侧B柱最大峰值为42.9 g,比未优化前降低了5 g,相比初步优化模型加速度略有增加。优化前后结果对比如表3所示,通过对吸能盒及纵梁等部件的优化,使前围侵入量及B柱加速度峰值均有降低,有效提升了该车型的碰撞性能。

图7 前围板x向位移云图

图8 B柱加速度曲线

表3 优化前后结果对比

4 结束语

在Hypermesh中建立了整车有限元模型,通过仿真分析,研究了该车100%正面碰撞安全性能。针对吸能盒强度小、变形吸能效果不好的问题进行了结构改进,同时针对纵梁进行了局部加强,达到逐级吸能,减少前围侵入量的效果。对改进后的整车进行了仿真分析,结果表明:改进后的结构吸能特性得到了改善,基本达到逐级变形吸能的效果;B柱加速度变化平稳,峰值加速度由最初的52 g降低到46 g,同时前围侵入量得到了降低。通过结构优化,该车的碰撞性能得到有效提高,达到了优化设计的目的。

[1]兰凤崇,钟阳,庄良飘,等.基于自适应响应面法的车身前部吸能部件优化[J].汽车工程,2010(5):404-408.

[2]McNay II,Gene H.Numerical Modeling of Tube Crash with Experiment omparison[C]//SAE Passenger Car Meeting and Exposition America Detroit,1988.

[3]Zarei H,Kroger M.Optimum honeycomb filled crash absorber design[J].Materials and Design,2008,28(1):193-204.

[4]钟志华,张维刚,曹立波,等.汽车碰撞安全技术[M].北京:机械工业出版社,2005.

[5]白中浩.汽车前碰撞吸能方法及其关键技术研究[D].长沙:湖南大学,2006.

[6]杨济匡,叶映台,彭倩,等.实体单元焊点模型在前纵梁碰撞仿真中的应用[J].吉林大学学报,2011(11):1542-1548.

[7]胡远志.基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M].北京:清华大学出版社,2011.

[8]Mamalis A C,Manolakos D E,Ioannidis M B.Finite Element Simulation of THE Axial Collapse of Metallic Thinwalled Tubes with Octagonal Cross-section[J].Thin-Walled Structures,2003,4:891-900.