弹用钛合金进气道热校形研究

刘亚东,孙振华,张文选

(中国空空导弹研究院,河南 洛阳 471009)

0 引言

目前,采用吸气式发动机作为动力装置的导弹研究已成为一大热门,而随着导弹作战使命及功能的不同,其布局也有较大变化。相应的,进气道的结构形式也有较大差别[1-3]。为了适应某些特殊要求,部分进气道被设计成异型结构,具有尺寸大、壁薄、通气截面形状不规则等特点。高温(500 ~600 ℃)、高压工作环境决定了弹用进气道需要具有较好的高温强度。钛合金具有熔点高、密度小、比强度高等特点,同时还具有良好的高温塑性、耐热性,被广泛应用于导弹结构件。通过“铸造—加工—焊接”工艺可以制造出较为复杂的钛合金薄壁零件[4-5]。通过这种方法生产出的产品存在几乎不可避免的缺陷——变形,钛合金真空炉热校形工艺正是针对这个问题提出的。钛合金进气道热校形过程是一个复杂的热弹塑性变形过程,受到预变形量、加热温度等因素影响。钛合金校形通常采用真空炉,成本较高,如果反复进行尝试,则会令校形成本变得不可接受。通过采用数值技术,模拟真空炉加热校形,找到合适的校形参数是较为可行的方法[6-7]。通过仿真计算对关键参数进行了优选,并根据计算结果在真空炉中对产品进行了校形。

1 校形产品及模具设计

1.1 校形产品状态

本文研究产品截面为扇环型,呈面对称分布,壁厚3 mm。变形区域主要集中在端部约100 mm 的范围内,对称面处变形最大达到3 mm,如图1 所示。

图1 校形产品变形状态

1.2 模具设计

校形模具设计需要考虑以下两个问题:进气道内腔呈狭长型,其内模无法对整个内型面压贴,只能在端部附近进行压模;进气道壁厚较薄,在进行真空电子束焊接后局部采用手工氩弧焊进行了修补,导致了在整个截面上焊缝收缩量较大,而变形量也相应较大。

由于只能在端部进行压模,且进气道变形量较大,因此对端部采用较大的预变形量(大于产品需要校正的变形量)。而在采用较大预变形量时,整体式模具可能会对小变形或未变形部分造成二次有害变形,因此本文中采用模块式模具,分为外模及内模两大部分,外模由两部分组成,具有较高的刚度,限制零件向外的变形,内模由数个压块组成,装配时,根据不同的预变形量要求,通过螺钉调整各个压块的位置,从而实现进气道的预变形。

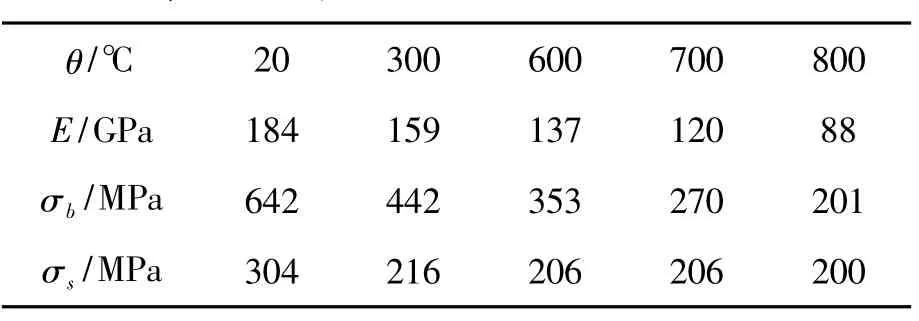

为了保证校形过程中模具的强度、刚度,采用热性能较好的不锈钢1Cr18Ni9Ti,其性能见表1[8]。模具与进气道装配状态如图2 所示。

表1 不锈钢1Cr18Ni9Ti 的性能数据

图2 装配状态的进气道与校形模具

2 校形过程有限元分析

基于有限元软件MSC.Patran 建立的TC4 钛合金进气道部件校形过程三维弹塑性热力耦合模型,考虑了材料热物性参数和力学性能参数与温度的非线性关系,模拟进气道预变形—真空炉加热—降温—卸除外载整个过程,要求在进行预变形时,产品的应力尽可能低于强度极限,外力卸除后,产品变形满足要求。通过仿真计算,找出合适的预变形量、加热温度。

2.1 计算模型

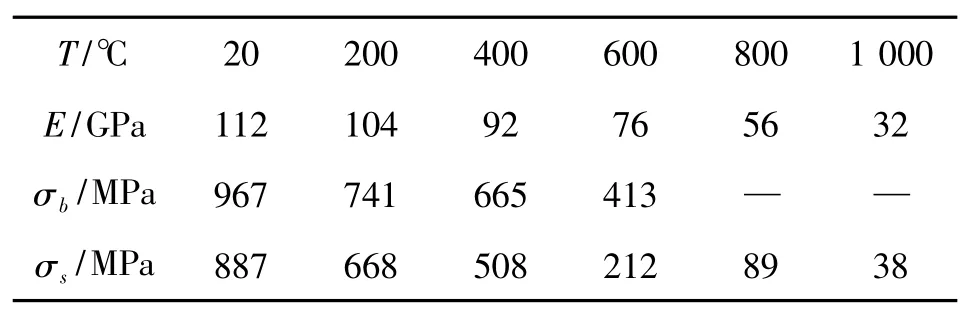

模型由进气道、校形模具和压紧螺钉组成。进气道、校形模具采用六面体单元,螺钉采用MPC 单元模拟,预变形加载通过螺钉预紧力方式拉动压块沿螺钉轴向移动模拟[9]。校形模具及进气道之间采用接触方式传递载荷,网格模型如图3 所示。

图3 有限元网格模型

2.2 材料属性

进气道采用钛合金TC4,其性能见表2[3]。

表2 钛合金TC4 的性能数据

2.3 计算内容

一共对7 种温度、6 种预变形量、共42 个工况进行了计算。其中,7 种 温 度 分 别 为600、650、700、750、800、850、900℃;预变形量u 定义见表3,其中压块序号定义如图3所示。

表3 预变形量控制参数说明

2.4 计算结果

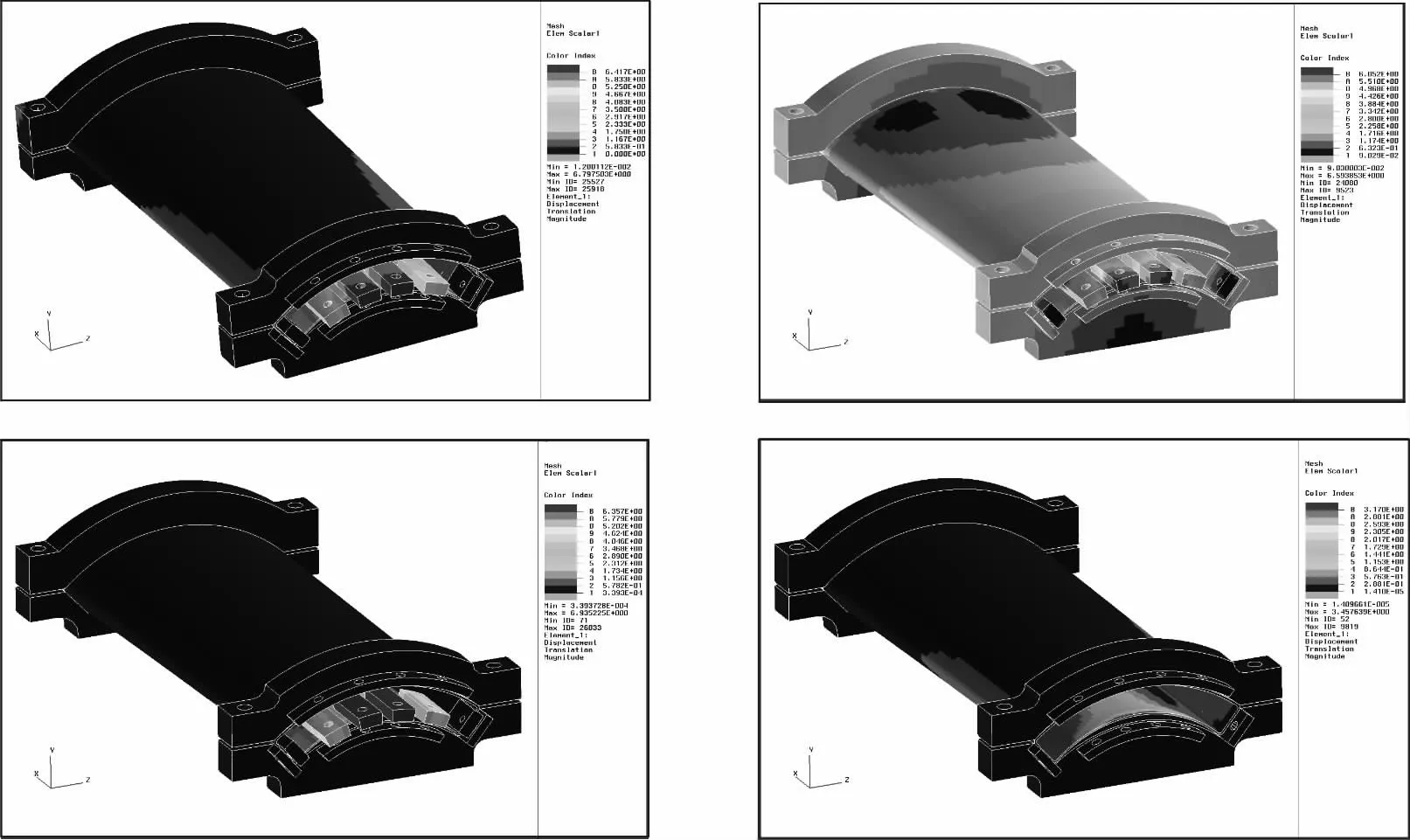

限于篇幅,这里仅给出在u5预变形量,750℃工况下的变形云图(图4),从左至右依次为预变形、真空炉加热、降温、卸除外载4 个步骤的变形云图。

图4 进气道热校形过程变形云图

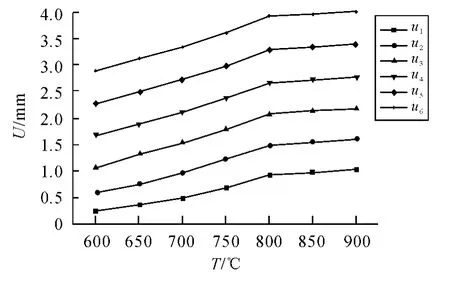

为便于分析校形效果,选取A 点为参考点,观察A 点的位移量,如图5 所示。

图5 不同u 值条件下U 值随温度的变化曲线

从图5 中可以看出,A 点最终变形量U 随温度的上升而增大,当T≤800℃时,其值随温度变化较快,当T≥800℃时,其值随温度变化较慢。这是因为温升虽然会令屈服点降低,使材料的塑性变形变得更容易,但由于温升同时降低了弹性模量,降低了整个结构的刚度,使得弹性变形变得更为容易。当温度较低时,屈服点下降较快,弹性模量下降相对较慢,塑性变形变化率较高,但当温度达到800℃后,弹性模量下降得相对更快,从而使塑性变形的变化趋势发生了转折。这一点也表明,对于特定的材料,利用热弹塑性进行校形时,当达到一定温度后,通过进一步提高温度来改善校形效果的方法是不经济的。计算结果表明,要满足将A 点变形量控制在3 mm,只有u5,u6两个条件下能够达到,其对应的温度分别在750 ~800℃和600 ~650℃之间。而选择u6时,在进行预变形加载时产品内应力大于u5状态,接近材料强度极限,为保证产品不出现破坏,应选择“u5,炉温800℃”这个条件比较理想。

3 产品校形

按照选定的参数,对校形产品和模具进行了装配,在真空炉中进行了钛合金进气道的校形,保温温度为800℃,保温4 h 后,随炉冷却,达到常温后,拆除预紧螺钉及压块,图6 为外模与校形后产品的配合状态,测量A 点的变形量为2.7 mm,由此可以得出计算值与实验值的误差为10%。

图6 校形后的产品

4 结束语

在无法对所有变形部位进行贴模校形时,对局部采用较大预变形量的方法也能获得不错的效果;在没有空间的情况下,采用分瓣式内模校形是可行的;当达到一定温度后,通过进一步提高温度来改善校形效果的方法是不经济的;采用有限元模拟的方法进行校形参数的优选具备一定的精度,能够为实际生产提供指导;通过局部校形工作节省了大量的成本,缩短了生产周期。

[1]王起飞.冲压发动机导弹进气道设计的几个问题[J].火箭推进,2004,30(2):24-28.

[2]刘兴洲.飞航导弹动力装置(上)[M].北京:中国宇航出版社,1992.

[3]王秀萍.美国固体火箭冲压发动机研制[J].航空科学技术,2011(3):45-48.

[4]曹运红.铸造技术在飞航导弹上的应用[J].飞航导弹.1996(4):49-56.

[5]曹运红.钛合金成型工艺在飞航导弹上的应用研究[J].飞航导弹,2002(7):50-60.

[6]中国航空材料手册编辑委员会.中国航空材料手册(第1 卷)[M].北京:中国标准出版社,2002.

[7]姚少非.TC4 钛合金筒形件热校形工艺研究[J].中国制造信息化,2012(11):72-75.

[8]周兆锋,陈明和,董小飞,等.TC4 钛合金环热应力校形的数值模拟研究[J]. 数字技术与机械加工工艺装备,2009(12):67-70.

[9]陈火红.祁鹏.MSC.Patran/Marc 培训教程和实例[M].北京:科学出版社,2004.