转向器齿轮换向异响机理及其控制

杨蔓 王琪 邓雄志

摘要:为确定转向器齿轮部位的换向异响机理,对转向系统进行高精度CAE分析和试验,结果表明齿轮部位换向异响的原因为齿轮与齿条撞击和压块与壳体撞击。结合转向器台架耐久与整车耐久的伪损伤理论对比和相应试验,确定导致转向器换向异响劣化的主要影响因素并非来自齿条和压块材料磨损,而是生产装配工艺较差。改善生产线人工装配,齿轮换向异响率降低60%以上。转向器齿轮换向异响的主要控制手段是保证“真实”检测压块出厂间隙。

关键词:齿条;压块;间隙;损伤;S-N曲线;耐久

中图分类号:U463.43;TB533.2

文献标志码:B

文章编号:1006-0871(2019)01-0014-04

0 引 言

随着社会经济的发展,汽车作为普通消费品进入千家万户,消费者对汽车的噪声等品质要求也越来越高。汽车转向系统的异响容易被感知,其中转向器的换向异响是转向系统异响的重要来源。转向器换向异响主要来源于2个部位:齿轮和输入轴上轴承。齿轮、齿条、压块、螺塞和壳体组成的转向系统结构复杂,零部件包裹在转向器壳体内部且间隙通常在0.20 mm以下,各部件位移小且速度快,肉眼识别率低,难以通过摄像手段直接拍摄。[1]因此,转向器源自齿轮部位的换向异响的机理难以统一,控制异响劣化的关键因素也未清晰,即使对结构材质、表面机械加工、配合形状设计等进行一系列改进[2-4],仍难以避免转向器异响的发生。本文针对转向器齿轮换向异响进行深入研究,解析转向器齿轮部位换向异响机理,进而控制转向器换向异响、提升车辆声品质。

1 转向器换向异响机理

在转向器换向的撞击过程中,各零部件近似为刚体。本文利用Adams建立转向器齿轮、齿条、压块、螺塞和转向器壳体的高精度CAE模型(见图1),直接研究转向器换向异响机理。

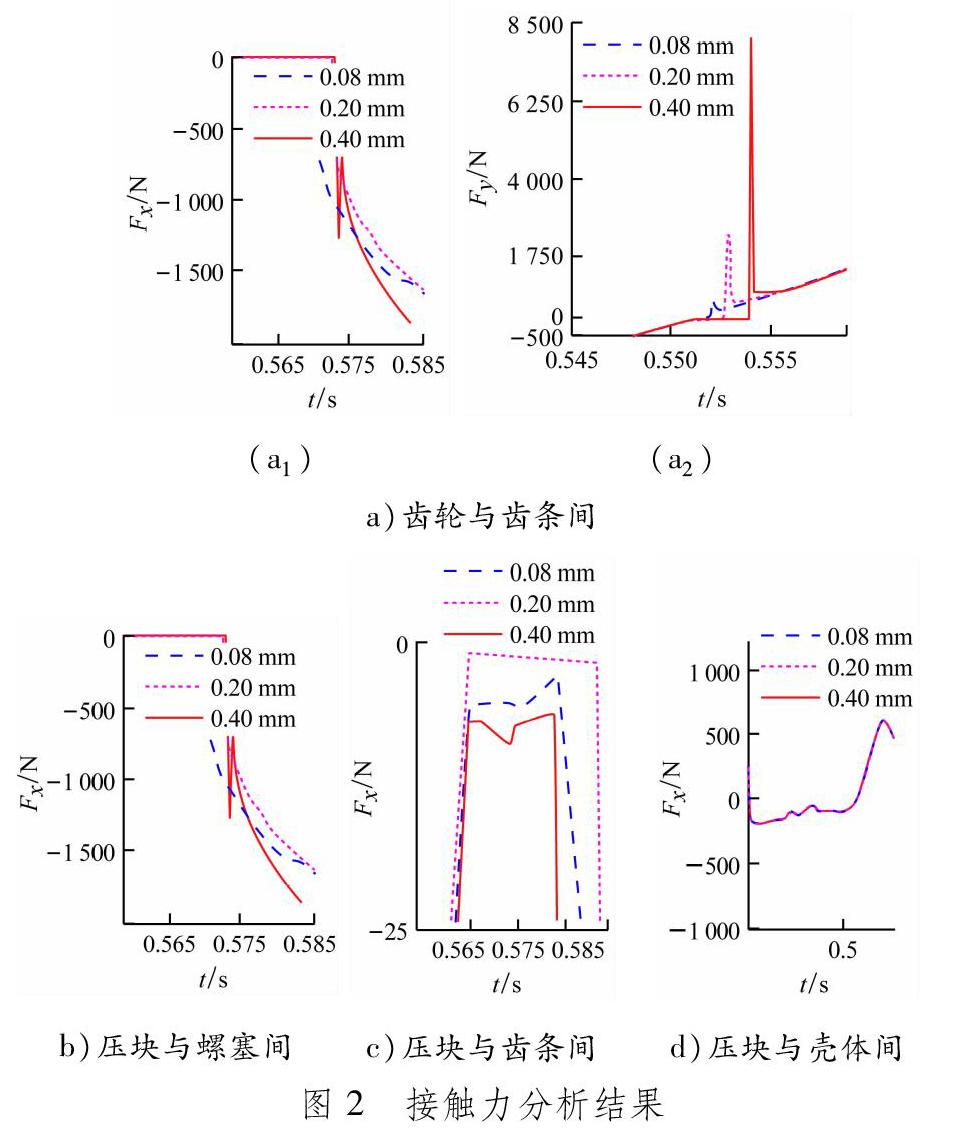

当前,各主机厂和供应商均保证转向器压块出厂间隙为0.08 mm以下。大量的主观评价显示:当压块间隙经历耐久试验劣化到0.15~0.20 mm时,驾驶员能感知换向异响;当间隙大于0.20 mm时,驾驶员能明显听到到异响。因此,分别针对压块间隙为0.08与0.20 mm进行仿真分析。接触力分析结果见图2。

齿轮与齿条间的接触间隙为0.08 mm时,在换向瞬间,齿轮和齿条的x和y向载荷经历“持续0—脉冲升高—回落至稳态值”过程,脉冲载荷持续时间小于1 ms,属于典型的刚性碰撞载荷。齿轮与齿条间接触间隙为0.20 mm时的接触力特征与此类似,只是脉冲峰值更高。

压块与螺塞间的接触力经历“0—快速升高”的过程,但接触过程时间较长(0.15 s),无快速降低的脉冲载荷过程,属于非典型撞击。

压块与齿条间的接触力无波动过程,在换向过程中其数值一直保持同方向小于0。

因此,可以确认:齿轮与齿条的撞击是异响来源之一;压块与螺塞的接触力为非典型撞击,用户可能不敏感;压块与齿条无撞击异响。压块与壳体间间隙极小(小于0.04 mm),因此采用试验与仿真相结合的方式研究其接触力特性,以确定其是否为异响的另一个来源。

对抑制压块与壳体撞击的O型圈进行5个试验,每个试验各做3次,以消除偶然因素影响,试验条件及结果见表1。

由此可知:压块间隙为0.08 mm的转向器换向异响来源于O型圈过盈量不足,其无法限制压块与壳体撞击;当压块间隙≥0.20 mm时,转向器也有换向异响,说明压块间隙过大会导致齿轮与齿条的撞击噪声。

为进一步确认以上试验的准确性,排除主观评价误差,分析O型圈过盈量为0.40 和0.20 mm时压块与壳体的接触力,结果见图3。

随着O型圈过盈量减小,压块与壳体的接触力经历“平滑曲线—0值附近脉冲震荡—回落”的过程,其接触力曲线形状介于齿轮与齿条接触力曲线和压块与螺塞接触力曲线之间,亦即O型圈过盈量不足会导致压块撞击壳体产生异响。

2 异响控制

当前,O型圈过盈量和压块间隙都有初始设计要求,可保证出厂时无异响。实际检测发现,耐久异响件的O型圈过盈量仍与新件相当,说明O型圈过盈量的劣化受整车耐久性影响很小,因此只研究压块间隙劣化受整车耐久性影响的程度。

不论是台架试验还是整车试验,转向器耐久换向次数均远大于1万次,属于典型的高周疲劳。对于金属结构的高周疲劳,常用应力-寿命即S-N疲劳理论。[5]典型金属材料的S-N测试曲线见图4。

式(2)为材料的等幅循环应力-寿命双对数表达式。然而,在实际的汽车使用过程中,结构受到的载荷往往不是正、负等幅加载,因此考虑平均应力修正。定义R为应力(幅值)比,Sm为平均应力,Sa为应力幅值,根据Goodman修正方法有

可见,在给定寿命下,所有试验点都在斜线上方,因此Goodman修正方法的Sa-Sm关系是保守估计的,这与工程设计中设置安全裕量的考虑是一致的。汽车机械结构设计常用Goodman平均应力修正,本文也采用这一修正理论。[6]

对于已知應力状态的耐久问题,常用Miner线性累积理论评估寿命,其定义为:若构件在应力Si下进行ni次循环的损伤Di=ni/Ni,则对于K个不同应力Si作用下、各经受ni次循环的总损伤为

利用式(5),理论上可以预测转向器受到的整车耐久载荷的损伤量。然而,由于整车耐久试验至少需要3个月,且试验车辆、场地等人力、物力投入巨大,所以一般通过台架耐久加速疲劳试验等效整车耐久试验,使得各影响因素的耐久试验成为可能。在分析整车耐久试验工况造成的转向器压块间隙的耐久劣化量前,先通过台架耐久试验确定影响压块间隙劣化的主要影响因素,再针对各影响因素设计台架逆驱耐久试验,各试验均做3次,结果见表2。

由此可知:台架耐久试验对转向器间隙的总磨损量在0.14 mm以下;改善齿条硬度和压块涂层表面粗糙度,能使逆驱耐久磨损降低到0.10 mm;其余改善措施的效果不明显。

将耐久试验与整车试验用伪损伤对比进行关联。伪损伤疲劳分析采用金属疲劳分析方法,是对广义载荷,如应力、力、力矩和加速度等,进行疲劳损伤计算的方法。伪损伤分析不是预测实际寿命,而是计算相对值,可以对比台架耐久损伤与整车耐久损伤的当量关系。伪损伤考虑材料的损伤,也适用Miner理论。由于转向器运动副结构材料为钢,所以用钢的Goodman修正曲线进行伪损伤计算。

整车耐久试验中的载荷为类似随机载荷,而台架耐久载荷是等幅载荷,因此需要将随机载荷转换为等幅载荷。业内常用的方法为雨流计数法[6],其计算过程见图6。

利用以上理论工具,对某转向器供应商的同平台产品进行伪损傷分析,得到整车耐久载荷的损伤,其与台架耐久试验的损伤之比均不超过1∶3。这与磨损量的损伤类似,具体结果见表3。

根据以上理论分析可以推断,正常出厂件整车耐久的压块间隙劣化量应在0.05 mm以下。整车耐久磨损量检测结果见表4。由此可知:无异响转向器的整车耐久劣化量都在0.05 mm以下。对于2个有异响的件,原材料和机械加工生产记录显示无异常,经拆件检测和复原试验,确认该损伤为人为装配误差所致,也就是说出厂检测的间隙为虚假值,而非设计缺陷。

至此,通过理论分析和试验的双重校核,可得出明确结论:整车耐久试验中发生的转向器换向异响,并非源自耐磨性能设计不足,也不是自动化加工或检测参数错误,而是来自装配环节的人为误差。

3 压块间隙控制措施

对转向器的生产环节逐一梳理可知,自动化加工工位和检测工位均由工控电脑控制,一致性非常高。因此,针对人工装配工位环节提出控制措施,见表5。采取这些控制措施后,每年度转向器换向异响率从约1/60下降到1/550,效果显著。

4 结束语

结合CAE分析和理论分析,以及大量的台架试验和整车试验,揭示转向器齿轮换向异响的机理和导致异响的因素,分析结果表明:齿轮撞击齿条、压块撞击壳体是转向器齿轮换向异响的主要来源;以当前的设计技术,合格出厂件的整车耐久劣化远低于0.12 mm,即理论上当前的技术工艺不会导致耐久磨损劣化异响;当前转向器普遍存在的转向器换向异响主要源于人为装配误差,改善人工装配工艺,异响率可大幅降低。

综上所述,材料耐久磨损劣化致噪的风险不大,应重点改善转向器生产线和装配工艺,尽可能采用自动化设备,消除人为不确定因素的影响。

参考文献:

[1] 王霄锋. 汽车底盘设计[M]. 北京:清华大学出版社, 2010:338-400.

[2] 杨荣立. 制造工艺对转向系统NVH性能的影响[J]. 汽车实用技术, 2017(8):90-92.

[3] 陈书明, 王登峰, 苏丽俐, 等. 转向系统NVH研究综述[J]. 汽车工程学报, 2011, 1(6):429-441.

[4] 吉彦栋, 徐克林. 汽车转向系统振动异响问题研究[J]. 精密制造与自动化, 2013(4):48-52.

[5] 濮良贵, 陈国定, 吴立言, 等. 机械设计[M]. 8版. 北京:高等教育出版社, 2006:22-36.

[6] 杨新华, 陈传尧. 疲劳与断裂[M]. 武汉:华中科技大学出版社, 2015:19-21.

(编辑 武晓英)