基于导热特性分析的S195柴油机活塞改进设计

林雄萍,钟晓龙,袁嘉隆,郑捷庆

(1.集美大学诚毅学院,福建 厦门 3 61021;2.福建省清洁燃烧与能源高效利用工程技术研究中心,福建 厦门 361021)

0 引言

随着发动机向高速、强化方向发展,发动机的增压比和比功率不断提高,活塞的热负荷严重,其工作的可靠性已成为提高发动机可靠性的关键技术之一.内燃机的传热过程十分复杂,直接影响到内燃机工作过程及内燃机受热部件的热负荷,想真正完全准确地模拟它实非易事,内燃机部件的机械负荷也同样是亟待解决的问题.对于活塞的设计,目前所面临的难题仍就是结构的优化、选材的合理性和冷却技术[1-3].

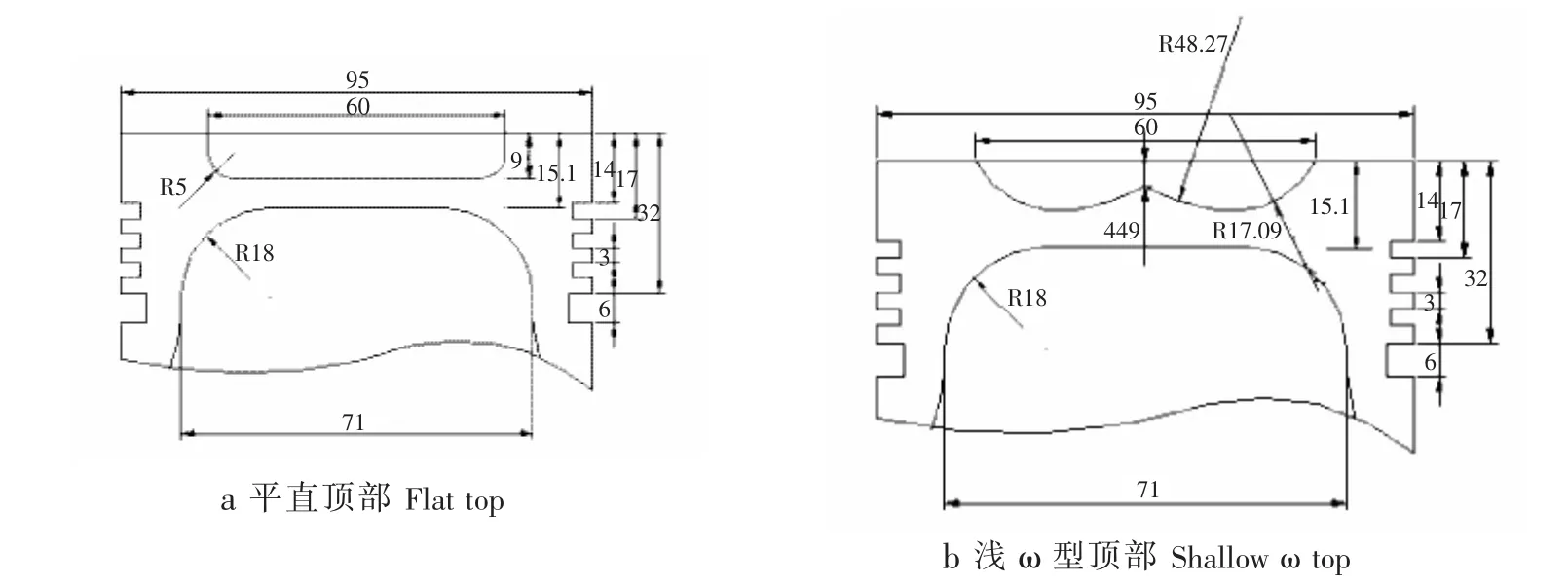

S195柴油发动机采用分隔式燃烧室,该型燃烧室散热面积大,流动损失大,故燃油消耗率较高,启动性能也较差.其活塞顶部和火力岸区存在着换热不均和换热不足的现象,同时环槽、裙部和底部区在高强度的负载下常常出现温度超出了允许的范围,导致活塞强度下降,严重的甚至出现了裂纹.本文拟通过改变活塞顶部形状,即将平直燃烧室改进成直接喷射式浅ω形燃烧室,模拟对应温度场的变化情况并进行对比分析,以期得到活塞顶部变化对其导热特性的定性影响规律,改善活塞换热和热应力集中现象的结构设计优化思路.

1 活塞温度场的数值模拟

1.1 模型的建立

根据文献 [2-4],选定S195活塞顶部改进前后的结构参数,如图1所示 (单位为cm).鉴于活塞为轴对称几何结构,在不影响定性分析的情况下,取活塞的1/4为研究对象,如图2所示.

图1 活塞顶部改进前后的结构图Fig.1 Prototype and improved strucrural representation of piston

图2 浅ω型活塞计算模型Fig.2 Computing model of shallowω-shape piston

1.2 控制方程及定解条件

无内热源三维非稳态导热微分方程为:∂T/∂t=(λ/ρc)(∂2T/∂x2+ ∂2T/∂y2+ ∂2T/∂z2),其中:T 为温度 (℃);t为时间 (s);ρ为密度 (kg·m-3);c为定压比热容 (J·kg-1·℃-1);λ为导热系数 (W·m-1·℃-1).

根据S195柴油机的一般工作状态,并合理简化给出上述方程的定解条件[4-5]:

2)边界条件:设活塞壁面 (含环槽)为恒壁温,即:Tw1=150℃;活塞1/2断面满足对称绝热条件,即:∂Tw2/∂x=0.

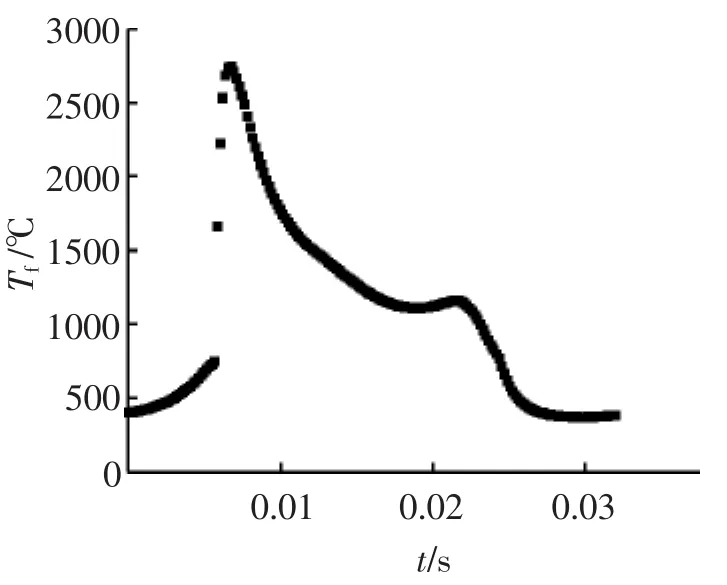

活塞头部与燃烧室高温烟气直接接触的表面以及活塞裙部与空气接触的表面均满足第3类边界条件,即:-λs(∂T/∂n)w=h(Tw-Tf).其中 h为壁面与高温燃气的对流换热系数(W·kg-1·℃-1);n为壁面法线方向.外界空气温度Tf=20℃,燃气温度Tf随发动机运转周期性波动,该值选用文献 [5,6]给出的统计规律,见图3.

图3 一个周期内Tf的变化情况Fig.3 Fluctuating values of Tfduring a period

1.3 温度场的数值计算

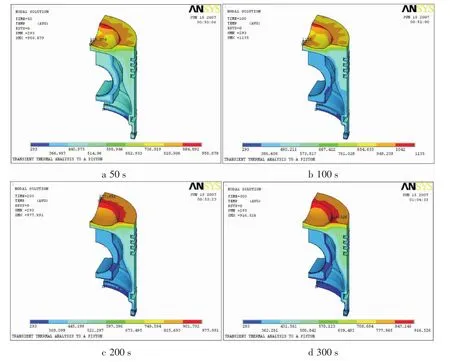

利用ANSYS7.0热分析模块分别对改进前后的活塞模型进行模拟计算,取8个代表性节点的温度变化作为分析对象,见图4.活塞为铝合金材质,其主要热物性参数随温度变化取值如表1所示.为彰显结构参数对温度的影响,同时考虑高温烟气对活塞内壁的辐射换热,实际计算中将以上二者综合考虑进对流换热系数的修正.全场初始温度取250℃,经过调试,计算中以350 s为分析时长,因为此时火花塞的温度场已趋于稳定.时间子步长取0.1s,最小时间步长取0.1s,最大时间步长取0.75s,写入频率为5 Hz.

2 计算结果分析

图5为50,100,200,250 s时ω型活塞的温度分布模拟结果.由图5可看出,活塞各部分的温度分布沿着活塞顶部到底部其值逐步减小.这说明从模拟计算温度场的表现来看,温度值较为真实,其结果能满足定性分析的要求.显而易见,虽然活塞各部位温升速率不尽相同 (最快顶部,环槽区次之),100 s时最高温度出现在ω型的凸起部位 (达到862℃),但是当到达稳定工作之后,最高温度均出现在ω型表面与最顶面的交界沿处 (温度基本稳定在650℃至700℃之间).

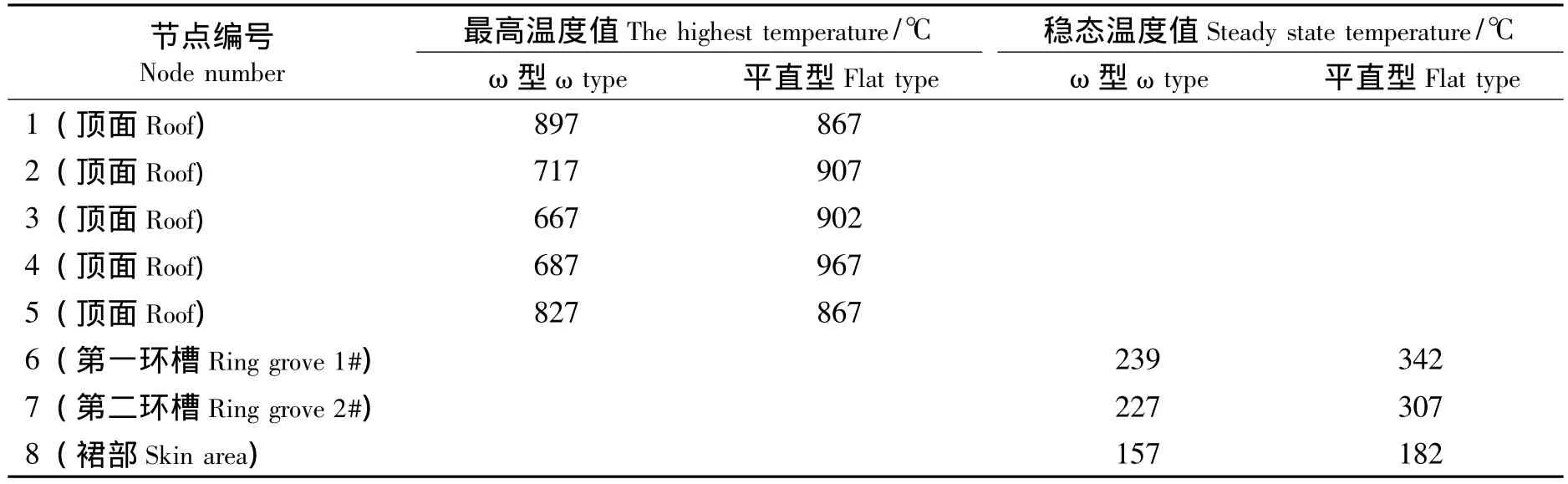

为比较顶部形状改进前后活塞温度场分布特性的差异,将图4所取的8个代表性节点分别与平直顶部活塞相对应的节点作对比分析,结果见表2.从所追踪的节点的温度变化来看,改进后活塞平直顶面温度最高值均比改进前的低 (除ω形凹坑的中心凸起处,此处温度比平直结构略高30℃左右,因为该凸起处较之平直结构,其四周直接受到了更强的高温燃气的辐射和传热作用,由此带来了对该部位材料耐热性能的更高要求.对于目前的发动机材料出现30℃的波动,仍然在可接受范围之内),同时环槽区与裙部的温度比以前低.

另外,更为重要的是,改进后的活塞顶部的温度与第一、第二环槽的温差进一步拉大,这使得改进后的活塞通过环槽处的散热动力大大提升,也即活塞热流量能够更为有效的通过活塞环直接传递至其缸套内壁.由此可见,燃烧室改进后的发动机活塞的导热特性得到了较大改善.

图5 不同时刻活塞温度场分布图Fig.5 Temperature distribution of piston at different times

表2 两种结构不同位置最大值或稳态时温度的对比Tab.2 Comparison of Maximum/stable temperatures at different joints between 2 structures

[1]王延遐,门秀华,潘立国.内燃机活塞连杆组有限元分析的研究进展 [J].山东内燃机,2005,2:12-15.

[2]白敏丽,沈胜强,陈家骅,等.燃烧室部件耦合系统循环瞬态传热模型的研究[J].内燃机学报,2000,18(1):101-103.

[3]薛明德,丁宏伟,王利华.柴油机活塞的温度场、热变形与应力三维有限元分析[J].兵工学报,2001,22(1):11-14.

[4]黄冠星,龚志坚,邱家栋.S195柴油机活塞的导热特性分析 [J].机电技术,2012(3):58-61.

[5]郑捷庆,罗惕乾,张军.环状侧电极火花塞头部导热特性研究 [J].内燃机与动力装置,2007(1):33-36.

[6]坎贝尔 (美).燃烧发动机热力学分析[M]北京:中国农业机械出版社,1983.

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0