海工小径管超声相控阵检测数据判读方法

李 男,盛振国,李 阳

(1.中国船级社质量认证公司,北京 100007;2.中国船级社,北京 100007)

射线检测作为海工项目中薄壁小径管的常规检测技术,由于操作过程需要隔离防护、拍片、洗片等工序,工作量较大,检测工作已逐渐成为生产的瓶颈。因此,以一种更优更高效的无损检测方法来部分或者全部替代射线技术就成为小径管质量监督检测工作亟待解决的问题。

大量的试验室及工程现场检测工艺研究结果表明,基于超声相控阵(PAUT)的无损检测新技术在解决海工小径管检测问题上具有突出优势,该技术检测精确度、检出率以及检测效率均大幅度提高,与射线技术相比没有电离辐射,在检测时不必中断周围其它位置的生产流程。该技术同时具有数字化保存检测结果,可对检测结果进行离线分析的功能[1]。

文章研究超声相控阵技术检测薄壁小口径管对接焊缝,通过对优化判读方法前后的统计结果进行分析,研究和总结出适用于小径管超声相控阵检测数据的判读方法[2]。

1 检测过程

试验使用便携式相控阵设备,采用带磁性轮和编码器的手动扫查器,扫查装置工作图见图1。检测工艺分为双侧工艺和单侧工艺,具体工艺参数设计在文献[3]中有详细描述。检测对象是在某海管生产车间随机抽取的60道海管对接焊缝。焊缝形式包括直管对接焊缝、直管与弯管对接焊缝、直管与法兰盘对接焊缝三种。

由于现场条件限制,此次现场检测对比工作对选中的11道焊缝进行了射线拍片。拍片焊缝主要选取相控阵检测中发现有明显缺陷的焊缝,部分为随机指定试样。拍片试样及焊缝参数见表1,其中焊缝材质均为碳钢,坡口形式为单V坡口。

图1 扫查装置工作图

表1 拍片焊缝参数 mm

2 检测结果统计

现场检测试验主要针对11道试验焊缝进行超声相控阵(以下简称PA)检测和射线检测(以下简称RT),然后对检出率进行统计对比。

为保证对比的可靠性和科学性,试验对比过程中,相控阵检测操作人员首先对现场试验数据进行初步粗判,并统计缺陷信息;船厂技术人员负责射线拍照,提供射线底片,再将两种技术的检测结果进行对比。相控阵检测工艺人员根据对比结果,复查超声相控阵检测原始数据,重点分析粗判结果与射线结果不一致的部位,调整和优化数据判读方法后重新进行数据判读,并分析统计对比结果。

2.1 缺陷粗判统计结果

为确保工厂生产进度,同时为有效提高现场检测的工作效率,现场检测人员会在检测现场进行数据的初步判读,即缺陷粗判。在被选择的11道焊缝中,RT检出缺陷39处,PA现场粗判共检出缺陷36处。两种检测方法粗判比对结果为:RT检测缺陷数为39;PA粗判缺陷数为36;两种方法对应缺陷数为28;PA误判缺陷数为2;PA漏判缺陷数为10;PA检出RT未检出缺陷数为5。其中,误判缺陷是指RT结果中没有任何显示,而在PA判读结果中存在,且对原始数据进行核对,确认信号为误判的缺陷统计项。漏判缺陷是指RT结果中有明确的缺陷指示,而PA检测结果中未有效判出的缺陷。PA检出RT未检出缺陷是指RT结果中没有显示,而在PA数据中存在明确显示,且对原始数据进行核对,确认信号判读无误的缺陷统计项。

2.2 误判及漏判原因分析

在11道焊缝的PA方法数据判读中,共出现两次缺陷误判。经查,误判缺陷均为根部问题。主要原因是根部几何形状会形成不规则反射信号,而该信号随着根部形状的变化,反射强度和回波角度也不断变化,甚至可能消失,而探头放置位置、焊缝几何形状的变化都会导致根部几何信号的前后位移,因此,该位置容易导致误判。

几处缺陷的漏判主要是由于类似单个气孔的尺寸很小的点状缺陷波幅很低,超声技术很难甚至根本无法检出,这是由技术本身的属性决定的。同时,部分RT检出而PA未检出缺陷经CB/T 3559-2011标准判定,并非超标缺陷,故对检测结果无实质影响。

另外,判读人员经验不足也是其中不容忽视的原因。

2.3 优化后缺陷检出统计

基于以上粗判的统计结果,对数据判读方法进行调整和优化,有效排除人为因素干扰,且基于超声标准进行检测,去除由于原理性限制而无法检出的非危害型缺陷。经过改进和优化后的缺陷数据判读情况为:RT检测缺陷数为39;PA优化判读缺陷数为42;两种方法对应缺陷数为38;PA漏判缺陷数为1;PA检出RT未检出缺陷数为4。

3 判读方法的改进和优化

针对小径管相控阵检测数据的特点,使用科学合理的数据判读方法是提高判读质量,避免误判和漏判的基本保证,下面就对数据判读前的准备工作和判读时应遵循的基本原则进行简单介绍。

3.1 数据合格性判别

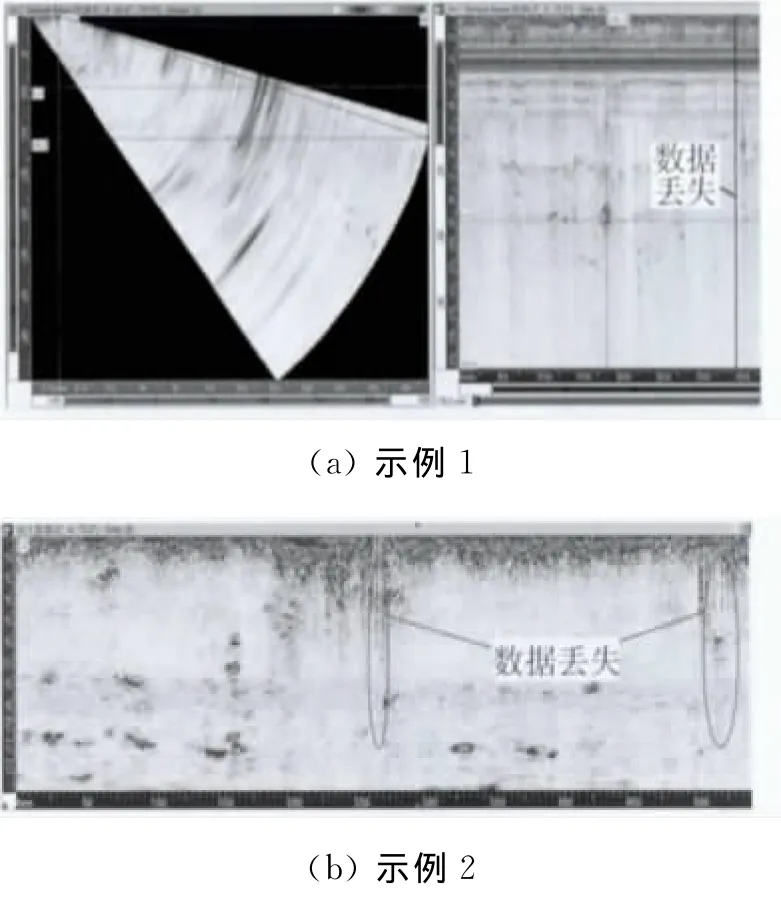

在判读开始前,首先需要对数据合格性做出判别。数据合格性主要指在扫查前设备校验和设置校准无误的基础上所采集的数据质量是否满足判读要求,其主要包含数据的耦合情况及数据是否存在连续丢失两方面内容。耦合情况及数据丢失情况均可通过数据的B扫描视图进行判断,若B扫视图上在某一长度区域内存在波幅较低的发白区域,则表示耦合不良,如图2所示,该区域越大、波幅越低,耦合情况越差,数据质量就越差。若B扫视图上出现竖直方向的黑线或白线则表示数据丢失,如图3所示。当耦合不良的长度大于整段数据长度的5%或数据存在影响判读的连续丢失时,视为数据不合格,应对该焊缝进行重新扫查。

图2 耦合不良时的B扫图

图3 数据丢失时的B扫图

3.2 典型缺陷信号举例

数据合格性判别完成后,若数据质量满足判读要求,就可以对数据进行判读。判读时应采用先粗判再精判的方式,使用数据融合文件及视图进行缺陷粗判,利用发现可疑信号一侧的数据对指示信号进行精确地判断和定量[4]。

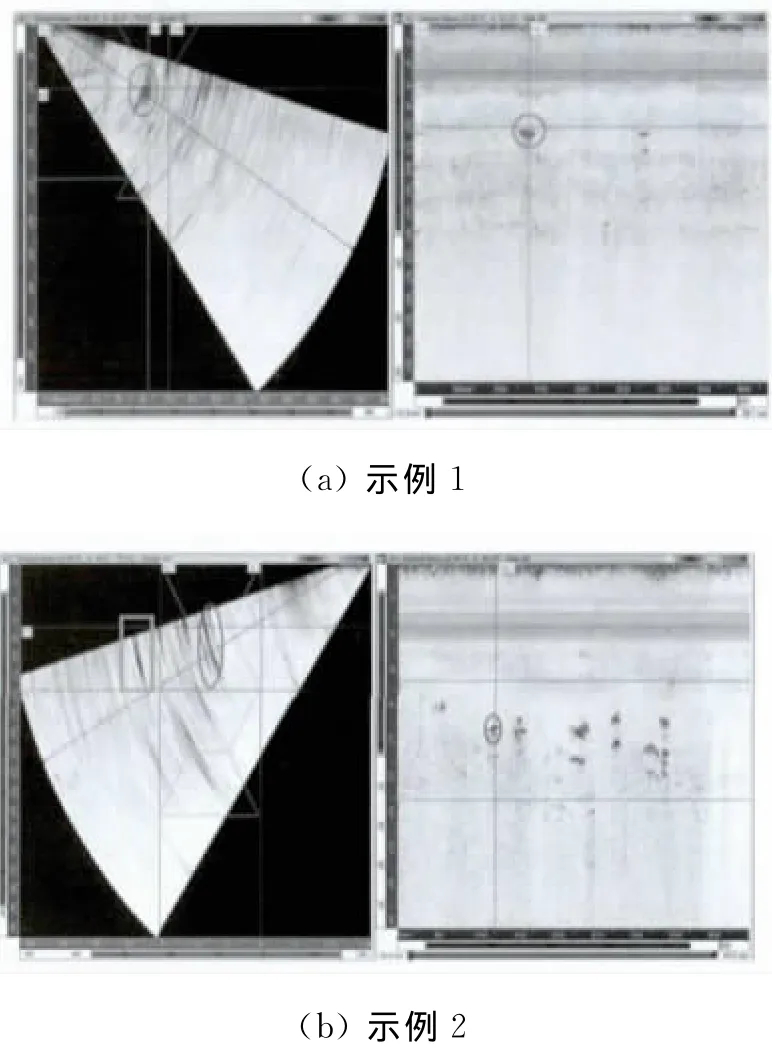

图4为单、双侧工艺数据融合图的示例(不同缺陷),图中圆圈内为典型缺陷信号,两图上部均为相控阵检测数据融合图,下部为RT原片。

3.3 数据判读原则

图4 单、双侧工艺数据融合图示例(不同缺陷)

(1)原则1:信号必须位于焊缝轮廓内才能作为缺陷信号考虑。考虑到热影响区和扫查偏差,可有2~3mm的允许余量。因为管壁薄,干扰波较多,所以焊缝轮廓以外的信号全部剔除,便于现场操作。判读时焊缝轮廓内部信号应优先确认,处于轮廓边缘的信号在判别时应与整个焊缝相同位置的指示信号比对,避免误判。

如图5中二次波和四次波区域都有明显信号显示,且完全处于焊缝轮廓内,水平距离相同,波幅较高,应为同一个缺陷的二次波和四次波,B扫图中信号也很明显,是较为明确的缺陷信号。

图6中圆圈内信号虽仅在二次波区域有显示,但完全处于焊缝轮廓内,且波幅较高,故也为缺陷信号。而类似图6(b)中矩形框区域内的信号完全处于焊缝轮廓外,为非缺陷信号,不予考虑。

(2)原则2:信号的识别要结合多次波,一次波和二次波判别,三次波和四次波作为参考依据。若一次波和二次波区域的信号在三次波和四次波区域有对应信号显示,则可判定为缺陷[5]。如图7所示,7(a)中上、下圈内分别为某缺陷的一次波和三次波,7(b)中上、下圈内分别为二次波和四次波。

图5 某缺陷的二次波和四次波信号

图6 不同缺陷的独立二次波信号示例

(3)原则3:进行双侧扫查时,同一信号在两侧数据中的位置应存在对应关系,即如果一侧处于离探头较近的位置则另一侧应处于离探头较远的位置。由于被检管子壁厚较小,所以可能存在一定偏差,故扫查过程中偏移距离精度的保持是保证该原则有效的基础。如图8是同一缺陷的处于探头不同位置的信号,其在两数据中的位置对应比较准确。

图7 某缺陷的一至四次波形

图8 处于探头不同位置的缺陷信号

4 结语

从优化前后的相控阵数据判读结果可以明显看出,数据判读方法对最终的检测结论起着至关重要的作用,科学合理的判读方法是保证判读结果忠实于实际检测结果的必备条件,方法得当可以有效提高数据判读质量,降低误报率和漏报率,同时有效提高数据判读效率。

另外,超声相控阵检测中,数据判读人员的判读水平和实际经验也是很关键的影响因素,必须经过大量的现场数据判读训练,不断积累判读经验,充实和改进判读方法,提高数据判读水平。

[1]李绍芬,郑红.用超声波对小径管焊缝检测的探讨[J].无损探伤,2001(1):43-44.

[2]单宝华,欧进萍.海洋平台结构管节点焊缝超声相控阵检测技术[J].焊接学报,2004,25(6):35-38.

[3]李阳,唐创基,李男,等.相控阵超声检测技术在海工小径管对接焊缝检验中的应用[J].无损检测,2013,35(9):41-44.

[4]胡坤芳.判断超声波探伤缺陷的几种方法[J].贵州工业大学学报(自然科学版),2008(5):87-89.

[5]Gilmore R S.Industrial ultrasonic imaging and microscopy[J].Journal of Physics D:Applied Physics,1996,29(6):1389-1417.