厚壁高强钢球罐埋藏裂纹的TOFD检测及其成因分析

王 杜,陈定岳,陈 虎,黄 辉

(宁波市特种设备检验研究院,宁波 315048)

近期笔者对某公司的一台1 000m3氧气球罐进行首次全面检验。在采用常规检测手段的基础上,应用TOFD技术进行内部埋藏缺陷抽检、对超声波检测发现的焊缝内部埋藏缺陷进行复验,并精确测量缺陷自身高度。TOFD检测结果发现该球罐上温带大环缝将近有半圈存在54处超标埋藏缺陷显示,初步判读为未熔合、夹渣甚至可能存在裂纹等危害性缺陷。返修后证明这些埋藏缺陷绝大部分为裂纹。通过分析TOFD检测图谱,发现大部分裂纹图谱存在典型特征,但是也有一些裂纹的图谱与未熔合、夹渣等缺陷的图谱十分相似,需要结合检测对象的材料、焊接工艺、焊接环境等综合评判,为TOFD检测图谱判读积累了一定经验。

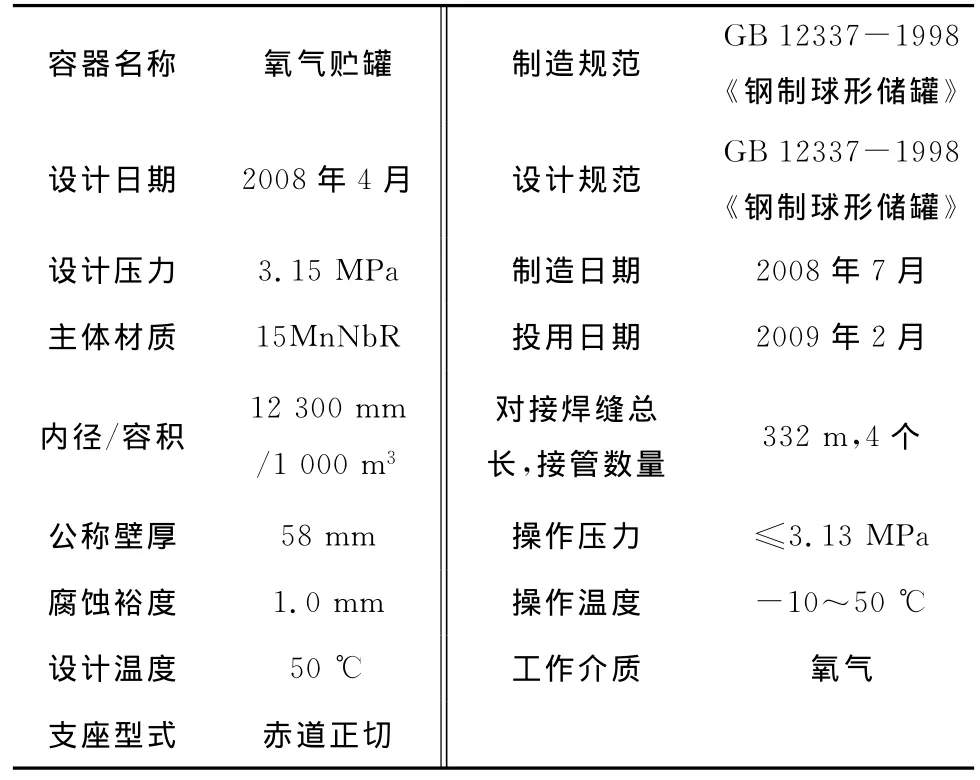

该球罐为混合式四带结构,由上下混合带及上下温带构成,无赤道带。上下混合带每带7块板,上下温带每带20块板,共有10个支柱,其主要技术参数见表1。

表1 球罐主要技术参数

1 TOFD检测设置

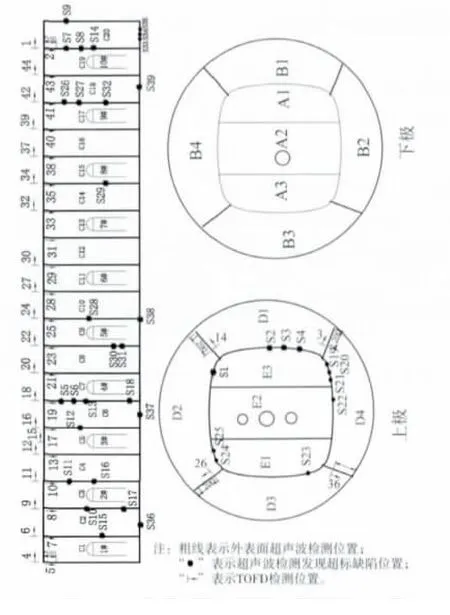

根据NB/T 47013.10-2010《承压设备无损检测第10部分:衍射时差法超声检测》标准进行TOFD检测设置。按照检验方案对球罐上温带大环缝外表面对接焊缝进行TOFD检测。将该环缝上所有丁字口部位焊缝余高打磨平整,以使检测时探头扫查架能够顺利通过;对超声波检测发现的39处超标埋藏缺陷进行复检,总共检测焊缝长度为98m。TOFD检测部位见图1所示,检测设置参数见表2。TOFO检测灵敏度为:①第1通道:找到对比试块上8,20mm深度侧孔,将其中较弱衍射波波幅设置为满屏的40%~80%。② 第2通道:找到对比试块上30,50mm深度侧孔,将其中较弱衍射波波幅设置为满屏的40%~80%。其检测分区为:① 通道1:0~24mm深处。② 通道2:24~58mm(18~58mm)。

图1 TOFD检测部位

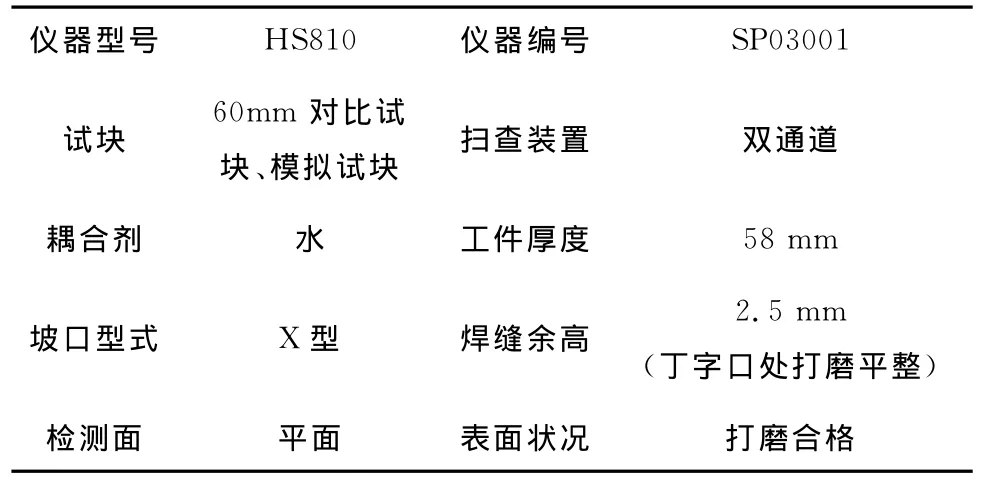

表2 TOFD检测参数设置

通道1采用5MHz,6mm晶片探头,楔块63°,探头中心距75mm,为非平行扫查。通道2采用3.5MHz,10mm 晶片探头,楔块55°,探头中心距133mm,为非平行扫查。

2 TOFD检测结果

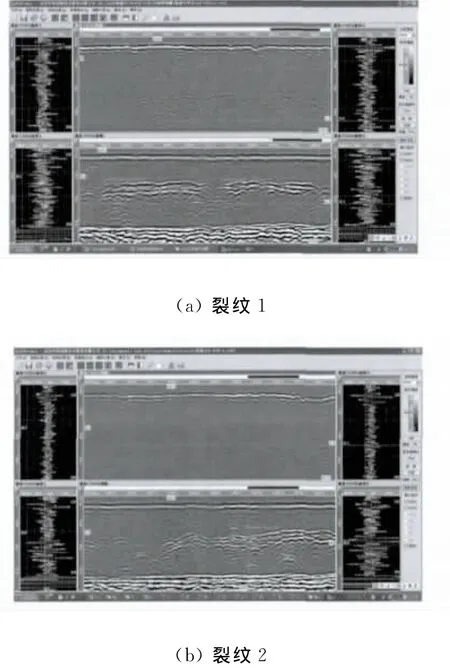

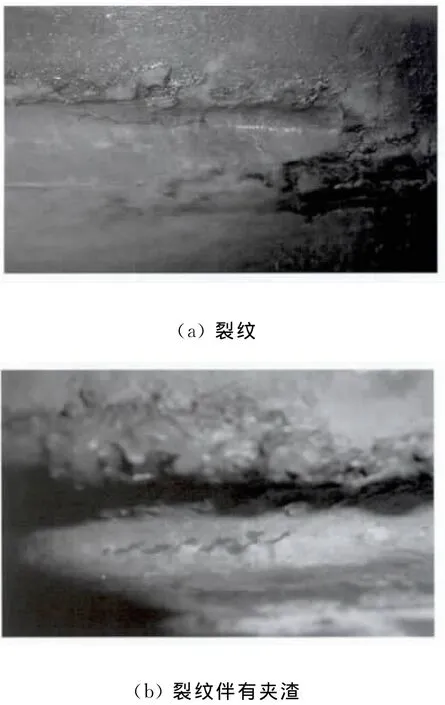

检测后确定需对54处超标缺陷(包括对UT检出缺陷复检后确定需返修的15处超标缺陷)进行返修。图2为其中两处裂纹缺陷TOFD图谱。图3为返修时渗透检测所得2张裂纹缺陷照片。从返修情况来看,54处返修部位有48处为内部埋藏裂纹,6处为未熔合+条形夹渣缺陷。这些裂纹长短不一,最短的10mm左右,最长的将近300mm,主要位于上温带大环缝上,呈纵向分布,埋藏深度大多位于33~46mm之间,自身高度2~9mm。

图2 两处裂纹缺陷的TOFD图谱

图3 渗透检测所示缺陷

通过对图2裂纹TOFD图谱判读可见,大部分裂纹TOFD图谱成一条或上下两条相位相反的不规则主线,两端和主线不时伴有不规则的抛物线组。但是也有一些裂纹的图谱与未熔合很相似,一条主线很平直,并在主线下侧伴有相位相反的不规则状线组(抛物线状或不连续的小段);还有少量较短的裂纹的图谱与夹渣很相似,呈现出不规则的断续小段,图像黑白对比较为鲜明。因此仅凭教科书中判断缺陷类型的规律来判读TOFD图谱是不够的,需要对不同检测对象的材料、焊接工艺、焊接环境等综合考虑才能下结论判定缺陷是否需要返修。对于文中检测的厚壁高强钢制造的球罐,尤其需要慎重处理,缺陷性质的评定要从严,须严格按照 NB/T 47013.10-2010标准中关于缺陷评级及质量分级的要求进行图谱判读。对于检测人员判读为裂纹、未熔合等危害性缺陷的,评定为Ⅲ级,需返修处理。

3 裂纹成因分析及处理办法

该球罐材质为15MnNbR,标准抗拉强度σb为550~630MPa,加上其公称壁厚高达58mm,具有明显的延迟裂纹及再热裂纹倾向,属于厚壁高强度钢球罐,在安装建造过程中其焊接及热处理均存在很大难度。同时该球罐设计压力为3.15MPa,球罐焊缝整体应力水平很高。通过查阅安装资料显示,该球罐建造时对接焊缝采用100%γ射线中心曝光检测,加上20%超声波检测抽查。

TOFD检测发现的54处超标缺陷图谱显示的缺陷类型大部分是条状显示和密集点状显示,根据经验判断这些缺陷可能为未熔合、夹渣甚至裂纹等危害性缺陷。经过返修后最终发现绝大部分缺陷为裂纹,少量缺陷为未熔合及条渣。大部分严重的缺陷位于上温带大环缝中,该球罐上温带大环缝大约1/2长度需要返修处理,这些超标缺陷埋藏深度约为33~46mm,有些严重的缺陷长度达到300mm,最大自身高度达9mm。TOFD采用双通道同时检测,第一通道(0~24mm)缺陷显示很少,仅有少量点状缺陷显示;超标缺陷绝大部分为第二通道(24~58mm)发现的。

安装记录显示,该球罐于2008年7月安装完毕,现场组焊期间正值多雨季节,相对湿度较大。尽管焊条烘干、焊前预热及焊后热处理等焊接工艺执行较好,但由于潮湿的天气,焊缝中的氢不能完全逸出,易导致焊缝中氢含量偏高[1]。球罐现场组焊过程采用先焊纵缝后焊环缝的顺序进行,在上下极环缝焊接时,不可避免存在局部强力组装现象,造成环缝的局部组装压力过大[2]。该球罐对接焊缝采用X型坡口,从内部焊接上环缝时采用仰焊,焊接难度最大,因此很容易产生裂纹、坡口未熔合、夹渣等缺陷。而从外部焊接时则相对容易,因此产生的缺陷也较少。TOFD进行外部检测时发现的缺陷大多位于钝边以下部位,证实了这一点。该环缝另外1/2焊缝长度中发现的超标缺陷较少,尤其是其中1/4焊缝长度中没有超标缺陷,仅有少量点状缺陷显示。说明对于这种大壁厚高强度钢球罐难焊的上温带环缝部位,只要采用好的施焊工艺,选择技术好的焊工,同时严格遵守焊接纪律,完全可以焊出合格的焊缝。

资料中显示该球罐建造时对接焊缝采用192Ir源γ射线100%中心曝光检测,而发现的缺陷大多为气孔、点渣等,很少发现裂纹、未熔合等危害性缺陷。58mm厚度的球罐,采用192Ir源γ射线中心曝光检测,如果检测工艺选择不当,肯定会造成大量危害性缺陷漏检。溯源查出,此处底片模糊不清,射线源偏离球罐中心过大等均会造成缺陷漏检。综上所述,球罐内埋藏缺陷大部分为制造安装过程中遗留下来的,由于当时采用的无损检测方法的局限性,无法及时发现并消除。

由于本台球罐所用材料为高强钢,且存在延迟裂纹及再热裂纹倾向,所以在处理内部埋藏缺陷是否返修的问题上要十分谨慎,一般分散的点状超标缺陷不宜进行返修,除非是严重超标的缺陷,且返修次数不宜超过两次。使用单位已委托具有相关修理改造资质的单位对该球罐进行了返修。返修过程严格控制焊接工艺及热处理工艺,焊缝返修之后采用MT,TOFD检测附加UT复检合格,最后要求水压及气密试验合格方可投入使用。同时根据《压力容器定期检验规则》标准规定对该球罐安全状况等级进行降级处理并缩短检验周期。

4 结语

通过本台球罐首次全面检验中发现的问题,结合近两年来我院的30多台球罐全面检验中发现的问题进行分析,发现采用TOFD技术后球罐焊缝内部缺陷检出率大大提高,许多射线检测甚至A超检测未能发现的危险性缺陷都能被检出,而且对于缺陷的埋深、自身高度等数据的测量十分方便,为检验人员根据《压力容器定期检验规则》标准进行定级提供了依据。现就以后大型球罐检验提出如下对策:

(1)鉴于大型球罐定期检验中发现的大部分超标缺陷尤其是内部埋藏缺陷为制造安装过程中遗留缺陷,建议加强制造安装监检。

(2)对于厚度大于38mm的大型容器进行安装监检时,宜采用TOFD进行100%对接焊缝检测,外加20%超声波或者射线检测抽查。抽查部位应由监检员指定,重点抽查上下环缝部位。

(3)定期检验时应采用TOFD技术抽查一定比例的焊缝,重点检测上下温带环缝;超声波检测重点部位是上下温带尤其是上温带环缝,检测上温带环缝时要重点检测靠近球罐内表面的部位,而检测下温带环缝时要重点检测靠近球罐外表面的部位。

(4)要高度重视高强度大壁厚球罐的焊接及热处理质量控制,要求安装单位焊工严格遵守焊接纪律,尽量一次焊接合格,减少返修。定期检验时发现的分散单个超标缺陷也应以少返修为原则。

[1]任克华,董建明.压力容器用钢15MnNbR的焊接[J].管道技术与设备,2009(2):58-59.

[2]王宏君,刘文飞.15MnNbR大型球罐的定期检验[J].广东化工,2012,39(1):123-124.