反应堆压力容器主螺栓超声检查设备控制系统的设计与实现

朱传雨,林 戈,陈怀东,王贤彬,马官兵

(中广核检测技术有限公司,苏州 215004)

反应堆压力容器(Reactor Pressure Vessel,RPV)又称反应堆压力壳,在一回路系统中承受高温、高压和强烈的中子辐照 ,是核电厂和核动力系统装置中最重要的设备之一,是保证核动力装置设备安全、正常运行的关键[1]。RPV主要由反应堆容器和顶盖两部分组成,其中,反应堆容器由下法兰(含接管)、筒体和半球形下封头焊接组成,顶盖部分由半球形上封头和上法兰焊接组成。根据核反应堆型的不同(如CPR1000,EPR,AP1000等),上、下法兰面上均匀地分布着数量不等的螺栓孔位。而主螺栓是通过上、下法兰面连接反应堆容器和顶盖,对防止反应堆内放射性物质外溢起着重要的作用。在核电厂和核动力装置检验规范和大纲中,对反应堆压力容器主螺栓有无损检验的强制要求,包括役前检查(PSI Per-Service Inspection)和在役检查(ISI In-Service Inspection)[2]。法国RSME标准《核电厂核岛机械设备在役检查规则》中规定,对主螺栓的无损检测主要采用超声波和涡流检测技术[2]。

CPR1000堆型核电厂中使用的主螺栓材料为40NCDV7-03,规格为155mm×4mm。其中超声波检验范围包括螺栓的上、下螺纹区以及螺纹区之间的光杆区(非螺纹区),具体检测部位见图1。为了完成该部分的检验,在自动化超声检查中,要求运动控制设备具有轴向(上下)和周向(旋转)两个方向运动能力。为此,设计并实现了反应堆压力容器主螺栓自动化超声检查设备控制系统。

图1 反应堆压力容器主螺栓的检测部位

1 设备控制系统设计

反应堆压力容器主螺栓自动化超声检查设备主要由机械设备、电气控制和超声信号采集系统三部分组成,整个系统构成如图2所示。

图2 设备控制系统构成框图

机械设备主要包括直流电机、轴向和周向的编码器、上/下限位开关、超声探头、探头架以及固定螺栓的螺栓架等。

电气控制系统主要由电气控制箱和装有运动控制软件的计算机组成,它们之间通过网线进行数据通信。

超声信号采集系统是由超声仪和装有超声数据采集软件的计算机构成,超声仪与计算机之间也是通过网线进行数据通信。超声仪采集的数据经超声数据分析软件,可实现对超声数据的精确分析。探头和超声仪之间通过探头线(专用电缆)进行连接,电气控制箱和机械设备之间通过控制信号电缆进行连接,该信号电缆包括电机、编码器等信号线。超声仪和运动控制箱之间通过编码器信号进行运动同步。

1.1 机械设备

机械设备部分除了固定螺栓的螺栓架外,还包括驱动单元和扫查单元两个部分。驱动单元直接放置在螺栓的顶端,用于驱动扫查单元,扫查单元由运动丝杆和丝杆前端连接的组合接触式超声探头(两个)构成。在实际检测中,探头插入封头螺栓的中心孔中,在驱动单元的驱动下,使扫查单元(即探头)实现轴向(上下)和周向(旋转)运动,从而完成对主螺栓的扫查。

驱动单元内部主要包括两个电机,通过齿轮等机械装置,实现探头轴向和周向两个方向的运动。根据实际负载情况,选用相应电机型号,其中实现周向运动的电机是48V、90W直流有刷电机,在电机轴末端装有TTL电平输出的增量式光电编码器;实现轴向运动的电机是48V、150W直流有刷电机,同样,在电机轴的末端装有增量式光电编码器。另,在上、下运动的极限位置安装有接近开关,用于电机运动上、下极限位置的硬件限位。

1.2 电气控制系统

电气控制系统的主要功能是精确控制驱动单元内周向和轴向两个方向的电机的运动,进而带动探头在螺栓中心孔内的运动,最终完成对主螺栓的检查。整个电气控制系统原理框图如图3所示。其核心是电气控制箱(命名为CBUS),它主要由直流电源、运动控制器和伺服驱动器三部分组成[3]。其中,控制周向轴、轴向轴的伺服驱动器接收来自运动控制器的模拟信号,根据接收到的信号驱动伺服电机运动,伺服电机带的编码器信号返回至控制卡(互联模块),及时修正误差,形成闭环控制。计算机实现向控制器发送相应的控制命令(上位机程序),运动控制器根据接收的命令进行运动分析,产生速度-时间函数V(t)和所需位置 -时间函数R(t),R(t)描述电机在每一采样时刻应在的位置,一个典型的运动速度-时间V(t)和位置-时间函数R(t)如图4所示。运动分析和闭环是独立的功能,运动分析确定了电机在采样时刻应在的位置,而闭环迫使电机跟随命令位置运动。运动命令结束后,伺服系统实时采样比较电机实际位置(编码器反馈)和理论位置R(t)的差值,产生电机运动的所需模拟信号,从而达到电机运动的精准定位。

图3 电气控制系统框图

图4 运动速度、位置曲线

首先,电源模块部分保证可以输出+48,+24,±12,+5V直流电,供给整个控制箱(包括给控制卡、驱动器,编码器以及接近开关等器件)。

电机驱动器采用脉宽调制型(Pulse With Modulation,PWM)伺服放大器,它可接收±10V模拟指令信号。在一定的工作模式下,它可以按照±10V指令产生所需最大电流原则来设置放大器增益,其输出功率可达100W,持续电流4A,峰值电流10A。此外,它还具有使能、复位等一些功能。

运动控制器选用数字运动卡及互联模块,它使用16位DAC输出±10V模拟信号指令及具有速度/加速度前馈、凹陷滤波、低通滤波和积分限制的高级PID滤波器,因此具有超精密控制特性。该运动控制卡的功能框图如图5所示。它具有高速通信、非易失程序存储、高速编码器反馈接收和高抗干扰性(EMI)等诸多强大功能,可完成多个轴的双闭环(速度环和位置环)伺服控制[4]。有JOG、PTP定位、直线、圆弧插补、电子齿轮同步、电子凸轮多任务、轮廓运动等多种运动模式[5]。同时,由于该控制器加、减速时具有轨迹平滑处理的可编程特点,从而大大减小运动冲击。另外为了与外部事件同步,控制器提供了通用I/O接口,包括光电隔离数字输入/输出,通用模拟信号(用于手操杆、各种传感器等)输入,同时,为正/负向限位、原点开关、急停提供专用光电隔离输入接口。此外,还有64位I/O扩展接口,如果不使用第二辅助编码器,还可以获得更多的I/O口。

图5 运动控制卡内部功能框图

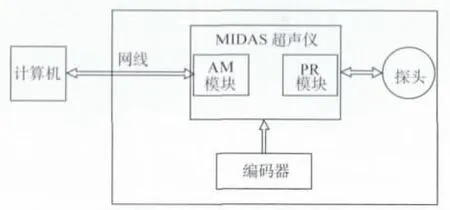

1.3 超声波信号采集系统

超声波采集装置选用8通道MIDAS数据采集系统,原理框图如图6。系统采用客户端(Client)/服务器(Service)结构模型,主要由硬件超声波板卡、硬件控制部分(Service端)和软件(Client端)三部分组成[6]。其中,MIDAS硬件系统由脉冲发生器/接收器模块(PR)、采集模块(AM)及用网络通AM链接的计算机系统组成。图中的编码器信号来自电机末端编码器,即编码器信号传给控制箱CBUS构成闭环运动控制的同时,也传给MIDAS超声仪,用来保证它们之间运动的同步。

图6 超声信号原理框图

2 软件实现

2.1 电气设备控制软件

运动控制卡采用直观易懂的两字符命令,支持用户利用API函数C/C++、C#、VB、Labview等高级语言编写满足特殊需要的应用程序。为了获得良好的人机界面,这里使用VC++开发制作用户操作界面,采用模块化的设计,界面如图7所示。该软件除了具有可以设置周向(ROTATOR)和轴向(LINEAR)电机运动速度,实时显示周向和轴向电机的运动位置的基本功能外,还可以设置电机的运动扫查方式(绝对ABS、相对REL、梳状Combo等),软件的限位、位置重定义、选择扫查轴、步进轴等功能。其中软件限位值的设置、位置的重定义通过点击主控制界面Setup按钮,在接下来弹出对话框中进行设置。整个软件控制进度高、调速快、操作简单,大大降低人为失误造成的损失,安全性高,实用性强。

在实际检查中,超声探头采用如图8所示锯齿状扫查方式,其中X为探头周向运动方向,Y为轴向运动方向。探头轴向移动速度不超过25mm/s,周向步进距离(探头旋转时,在螺栓内表面圆周上扫过的距离)不超过探头晶片尺寸的50%,探头沿螺栓轴向每移动1mm进行一次超声数据采集。同时,也可以选择梳状(Combo)扫查运动方式,如图9所示。

图7 设备控制软件的主界面

图8 锯齿状扫查运动方式

图9 Combo扫查运动方式

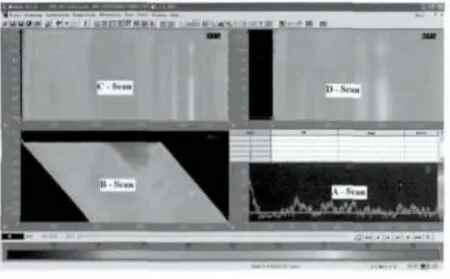

2.2 超声信号采集和分析

MIDAS超声数据采集系统采集软件可同时显示A,B,C和D扫描数据信号,软件采集界面如图10所示。

图10 超声波采集软件界面

超声数据分析采用专用MASERA-NT数据分析软件。此软件可实现对多种采集文件的准确分析,包括SUMIDAS,TOMOSCAN和RDTIFF等,主要用于对超声波检测数据进行分析、测量和定量。

3 总结

主螺栓的超声波检查是一种自动化程度高的检测技术,需要综合考虑机械、电气控制、超声仪器参数等诸多因素。针对核电站检查的特点与特殊要求,设计实现了反应堆压力容器主螺栓超声检查设备控制系统,并已用于核电站的役前和在役检查之中,达到良好的效果。

[1]广东核电培训中心编.900MW压水堆核电站系统与设备[M].北京:原子能出版社,2005.

[2]RSE-M核电厂核岛机械设备在役检查规则[S].

[3]李明,陈怀东,肖学柱,等.核电站反应堆压力容器超声检查技术及装备研究[C].电力系第十一届无损检测学术会议论文集.青海西宁:中国电机工程学会火力发电分会,2009:71-82.

[4]占小猛,杨林,任仲伟.基于DMC运动控制卡的开放式数控系统研究[J].电气技术与自动化,2011,40(2):128-130.

[5]云昭洁,韩波,申星,等.基于DMC的微小型无人直升机航迹跟踪[J].计算机工程与应用,2012,48(17):215-219.

[6]马官兵,肖学柱,袁书现.反应堆压力容器主螺栓超声波检测技术[J].无损检测,2010,32(10):770-772.

——数字反应堆