“ASP+罩式退火工艺”生产Ti-IF钢的织构演变

张 磊,夏茂森,宋振官

(济钢集团有限公司,山东 济南 250101)

1 前 言

济钢利用“ASP 连铸连轧+双机架可逆轧机+罩式退火炉”成功大批量生产Ti-IF 钢。IF 钢又称无间隙原子钢,是在超低碳钢中加强碳、氮化物形成元素,使钢中C、N 原子完全以碳、氮化物形式从基体中析出,钢中无间隙原子存在,因而具有优异的塑性应变比(r)、高的应变硬化指数(n)、良好的伸长率及非时效的特性,从而广泛应用于汽车工业。研究表明[1],IF 钢之所以具有高的深冲性能与其髙取向密度的再结晶γ纤维织构({111}∥ND)密切相关,而IF 钢的成分、热轧、冷轧、退火每一环节都对最终成品的{111}∥ND织构形成均起到重要作用。

本研究结合济钢生产实践,选取不同成分的IF钢样品,针对IF钢生产过程中的热轧、冷轧和退火3个工序进行分析,测定并计算热轧、冷轧和退火试样中的织构组分及体积分数,讨论IF钢生产过程中从热轧到冷轧再到退火试样的织构演变过程及传承关系。

2 试验过程

从济钢工业化生产中随机挑选两炉IF钢,分别选取热轧、冷轧、退火状态的薄板试样,线切割成24 mm×14 mm 试样。使用200~1000 号砂纸打磨至1/4处表面,使用德国SIMENS公司生产的D500有测角台的X 射线衍射仪测定{110}、{200}、{211}极图数据。采用Bunge 级数展开法计算ODF 数据并绘出ODF截面图和α、γ取向线上取向密度的变化。试样化学成分及编号如表1所示,试样的热轧、退火工艺在工业生产过程中基本一致,但熔炼成分及冷轧总压下率存在差异。

表1 试样熔炼成分(质量分数)及冷轧压下率

3 结果与分析

3.1 热轧板织构

热轧试样的织构定量分析及ODF图如表2、图1所示。通过热轧板织构的ODF 恒45°截面图可以看出,在ASP中薄板坯连铸连轧生产工艺下,热轧板织构已经具有一定量的γ纤维织构,强度为5.2~6.5 级;同时热轧板的旋转立方织构、高斯织构和{112}<110>织构强度较高,强度都达到了3.0级。

表2 不同热轧板织构分析

通常情况下,热轧过程金属内部主要发生两种微观过程:一是以位错运动为主的塑形变形,并伴随着金属基体缺陷密度的增加;二是以回复、形核和晶粒长大为主的动态再结晶,并伴随着金属基体缺陷密度的下降。两者在变形过程中同时或交替出现,因而使试样在热轧过程中发生复杂的微观变化。轧制过程导致金属内生成变形织构,动态再结晶过程会造成再结晶织构,但两过程同时或交替进行,使两类组织均不能得到充分发展,所以往往导致热变形后金属形成很弱的织构[2]。但在ASP中薄板坯连铸连轧生产工艺下,采用合理终轧和卷取工艺,济钢Ti-IF钢热轧形成了较强的{111}面织构,达到5 级,为后序形成强的{111}面织构从而得到较高的r值打下了基础。

图1 热轧试样ODF恒45°截面

热轧板α取向线上织构密度的最强点在0°和55°~60°之间,即为旋转立方织构和γ纤维织构(见图2a)。热轧板γ取向线上的织构平均密度在5.5级左右,其织构密度最强点在{111}<112>织构上,强度达到5.8 级,织构最弱点在φ1=70°上,{111}<110>织构强度为5.3级(见图2b)。

图2 各热轧板的α、γ取向密度线

1120卷与1130卷属同一炉钢的热轧钢板,含C量为35×10-6,1050 卷与1070 卷属同一炉钢的热轧板,含C 量为45×10-6。从ODF 恒45°截面图1 中可以看出,含C量低的{111}

综上所述,在济钢ASP 连铸连轧生产工艺下,Ti-IF 钢形成了较强的{111}面织构,达到5 级,为后序形成强的{111}面织构从而得到较高的r值打下了基础。随着含C量的增加,Ti-IF钢有利织构{111}的含量减小,有害织构{100}的含量增加,对深冲性能不利,进而影响到退火板的深冲性能。

3.2 冷轧板织构

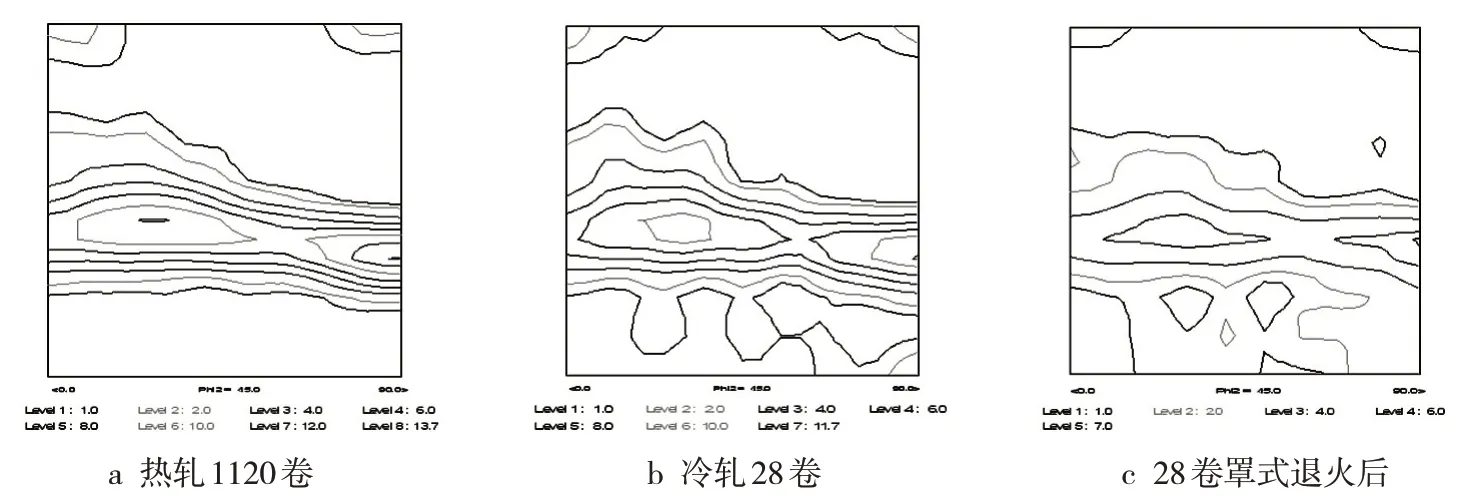

图3是不同冷轧板的ODF恒45°截面图。3个冷轧卷均有较高的{111}面织构强度和较弱的旋转立方织构{100}<011>及{112}<111>,强度分别为10级、1~2级、4级。冷轧卷27和28来自同一炉钢,冷轧压下率分别是78%和82%,随着冷轧压下率的提高,{111}面织构强度增加,同时旋转立方织构{100}<011>也有所增强,高斯织构{011}<100>随冷轧压下率的增加而减少。29 冷轧卷压下率也是82%,C 含量增加到45×10-6,其高斯织构增强。

图3 不同冷轧板的ODF恒45°截面

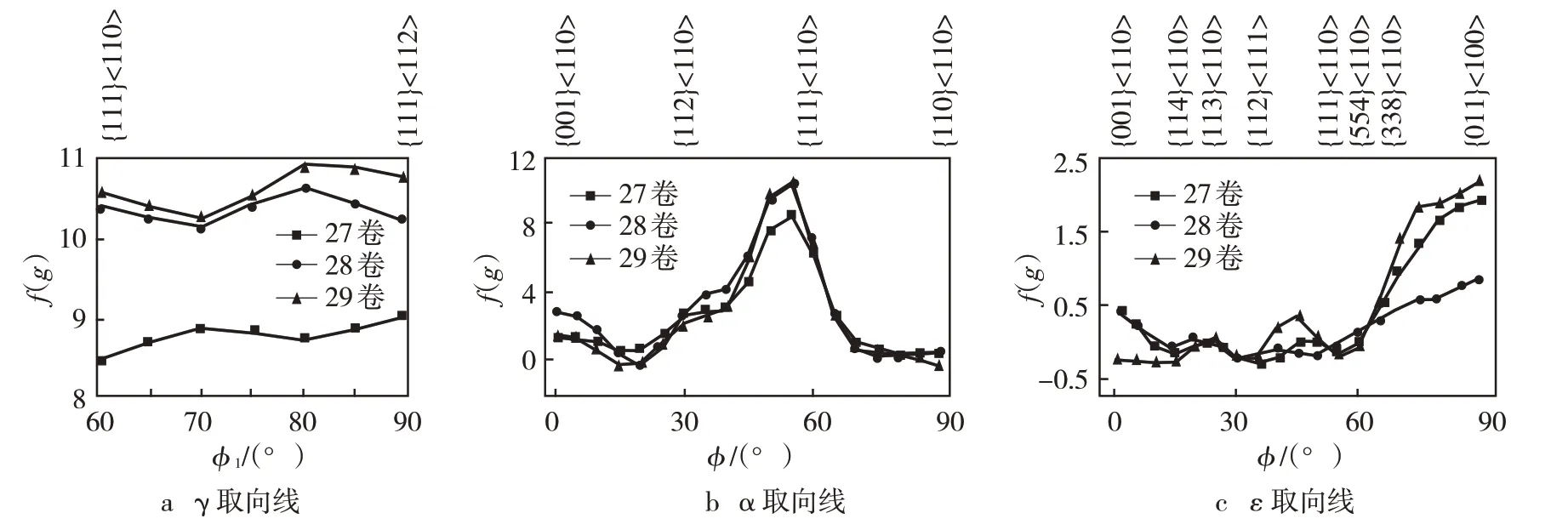

图4 是各冷轧板的γ、a、ε取向密度线。总的看来,冷轧板织构具有完整的γ纤维织构({111}∥ND)和不完整的a 纤维织构(<110>∥RD)。γ纤维织构分布相对均匀,28 卷和29 卷取向密度变化趋势一致,取向密度在10~11 之间变动,27 卷取向密度变化趋势恰好和28、29卷相反。27、28、29卷的a纤维织构变化趋势一致,取向密度差别较小,均在{111}<110>处达到峰值,在{001}<110>和{011}<110>处降到最低。ε织构在φ<55°时各个织构取向密度几乎都趋于0,φ>55°时,取向密度随φ增加而增大,在{011}<110>达到最大,不过其最大值也仅在2.0左右。织构比热轧板减少,{111}/{100}的强度比显著增加,保证Ti-IF钢深冲性能得到较大提高。

图4 各冷轧板的γ、α、ε取向密度线

表3是不同冷轧卷织构占有率定量分析。由表3可知,{111}织构的含量比热轧板约高1倍,而{100}

表3 不同冷轧钢卷及罩式退火后的钢卷织构占有率

3.3 罩式退火后织构

图5为罩式退火后ODF恒45°截面图,图中27卷、28 卷经罩式退火后均有较强的{111}织构,强度分别为12级、10级,而29卷的{111}织构较弱,仅为6级,这从表3 也可看出,29 卷的{111}织构含量仅为12.85%,其余两个的{111}含量在20%左右。

图5 罩式退火工艺下ODF恒45°截面

含C为35×10-6的27卷与28卷相比,前者的压下率为78%,而后者的压下率为82%,由图5 可知,退火板均有10 级以上较强的{111}织构。前者的{111}织构含量为22.29%,比后者的(19.66%)高,但是{100}有害织构也比后者高。作为衡量深冲性能标准之一的{111}/{100},前者为9.57,后者为10.29(见表3)。当总压下率<90%时,在含C量相同的情况下,压下率越大,{111}/{100}越高,深冲性能越好。对于含C 量为45×10-6的29 卷,其{111}面织构含量偏低,原因可能与第二相粒子或夹杂有关,有待进一步研究。

4 不同工序Ti-IF织构演变规律

对编号1120 的钢卷在不同工序下对ODF 图及α、γ取向密度线进行对比,如图6、图7所示。

从图6a 中可以看出,热轧板由{111}面织构、旋转立方织构{100}<011>、立方织构{001}<011>、铜型织构{112}<111>、高斯织构{011}<100>等织构组成。值得一提的是,与传统的IF 钢相比较,济钢IF 钢热轧形成了较强的{111}面织构,达到5级,为后序形成强的{111}面织构从而得到较高的r 值打下了基础。图6b是冷轧织构,{111}面织构在冷轧过程中进一步得到加强,达到10级;旋转立方织构{100}<011>由3级降至2 级;高斯织构和立方织构消失。图6c 是退火织构,退火后{111}面织构减弱,高斯织构出现。

图6 不同工序试样的ODF恒45°截面

图7 不同工序试样对应的α、γ取向密度线

由图7 可以看出,在α取向线上,热轧板织构强度呈现双峰分布,在{001}<110>、{112}<110>、{111}<110>处达到极大值,分别为4 级、3.5 级、6 级,在φ=20°及70°~90°附近,织构强度趋于0,即为不完全织构。冷轧板和退火板织构强度出现单峰分布,在{111}<110>处达到最大值,为9.5 级左右,退火板峰值比冷轧板峰值小1 级。同时可以看出,热轧板在冷轧后,织构强度分布由双峰变成单峰,{112}<110>向{111}<110>转变,直接导致{111}<110>强度提高(见图7a)。在γ取向线上,热轧板织构强度分布较为平坦,为6级左右,在冷轧和退火后γ纤维织构显著增强,达到8 级以上(见图7b)。冷轧板和热轧板的织构强度分布趋势相仿,只是强度提高了约5个级。退火后织构强度随φ单调增加。对比冷轧板织构分布可以看出,退火后,{111}<110>织构强度减弱,{111}<112>织构增强。表4 是不同工序织构占有率分析,是上述分析的一个量化。相较冷轧试样,罩式退火后{111}面织构含量和{100}面织构含量均有小幅下降,但{111}/{100}的强度比由9.12 提高至10.29,成型性能进一步加强。

表4 不同工序钢卷的织构占有率

5 结 论

5.1 在济钢ASP 连铸连轧生产工艺下,Ti-IF 钢热轧板由{111}面织构、旋转立方织构{100}<011>、立方织构{001}<011>、铜型织构{112}<111>、高斯织构{011}<100>等织构组成。

5.2 济钢Ti-IF 钢热轧板形成了较强的{111}面织构,达到5级,为后续形成强的{111}面织构从而得到较高的r值打下了基础。

5.3 Ti-IF 钢热轧织构与含C 量有密切关系,随着含C 量的增加,有利织构{111}的含量减小,有害织构{100}的含量增加,对深冲性能不利。

5.4 在a 取向线上,热轧板织构强度呈现双峰分布,在{001}<110>、{112}<110>、{111}<110>处达到极大,在φ=20°及70°~90°附近为不完全织构;冷轧板和退火板织构强度呈单峰分布,在{111}<110>处达到最大,退火板峰值比冷轧板峰值小1级。

5.5 在γ取向线上,热轧板织构强度分布较为平坦,在冷轧和退火后γ纤维织构显著增强,冷轧板和热轧板的织构强度分布趋势相仿,只是强度有所提升;冷轧织构在罩式退火后,{111}<110>织构强度减弱,{111}<112>织构增强,{111}/{100}的强度比进一步加强。

[1]于凤云,王轶农,蒋奇武.深冲IF钢再结晶{111}纤维织构形成机制探讨[J].材料科学与工艺,2008,16(5):137-140.

[2]袁泽喜,代礼斌,贾涓,等.IF钢生产过程中的织构演变[J].武汉科技大学学报,2011,34(6):405-409.