邯宝炼铁厂1#高炉降本增效实践

夏万顺,梁红星

(河北钢铁集团 邯钢邯宝炼铁厂,河北 邯郸056015)

1 前言

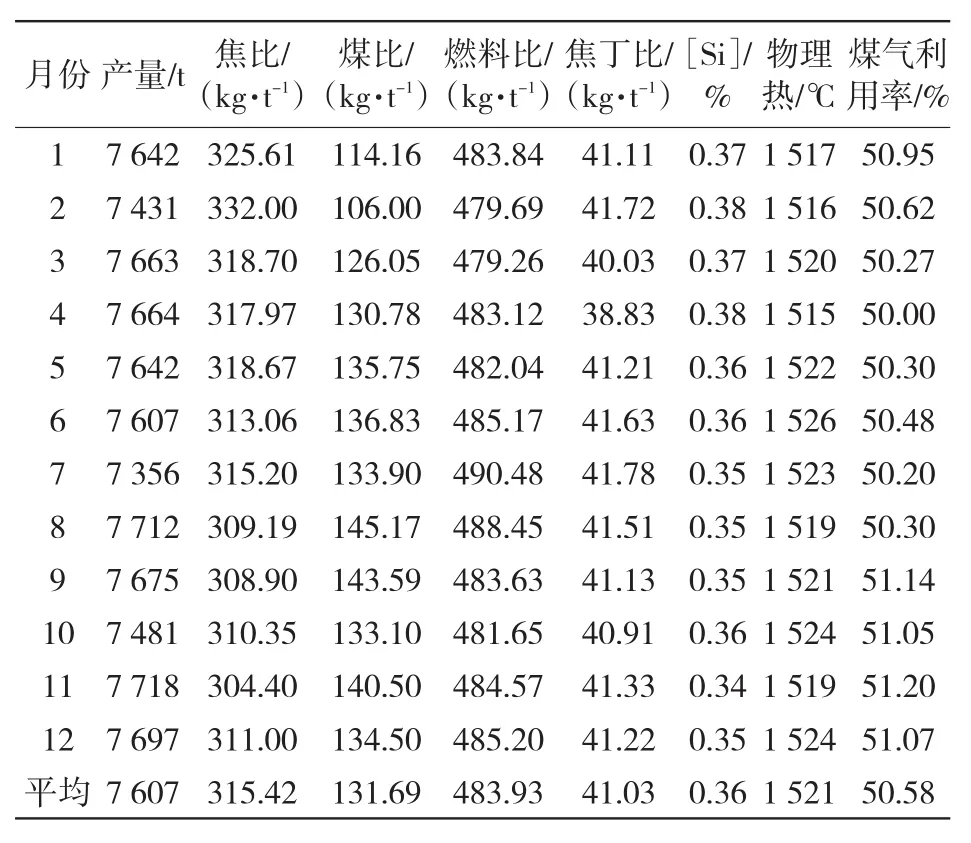

邯宝炼铁厂是邯钢第1座3 200 m3的大高炉,自2008年4月投产以来,本着高效低耗的操作理念,面对无操作技术,无操作经验,无完整配套设施等诸多困难,经过不断的试验摸索、学习和总结经验教训,逐渐形成了一套具有自身特色的操作模式,使高炉各项经济指标得到不断改善,在日益严峻的市场形势下,实现了降低生产成本增加经济效益的目的,取得了良好的绩效水平。尤以2012年成果显著,全年平均焦比为315.42 kg/t,煤比131.69 kg/t,燃料比低至483.93 kg/t,全年吨铁成本降低356.9元。2012年1#高炉主要经济技术指标见表1。

表1 邯宝炼铁厂1#高炉2012年主要经济技术指标

2 降本增效的措施

2.1 抓好原燃料管理,优化炉料结构

高炉稳定顺行差降本增效就无从谈起,而精料则是高炉稳定顺行的基础。随着市场形势的不断恶化,一些质量较差的原料逐渐成为主要的冶炼对象,高炉结合自身特点制定了一系列措施,确保了原燃料的稳定,保证了高炉顺行。

2.1.1 加强组织管理

由技术室牵头,成立专门的原料科,负责对高炉用料的成分、粒度组成、各种性能进行抽样分析,并在第一时间提供给高炉服务于生产;负责原燃料振筛磨损情况的检查,并结合筛下物粒度组成情况,及时更换或修补振筛,以减少原燃料的浪费;负责对高炉外围原料场各种料堆如外购焦、落地矿、生矿、各种精粉等质量的巡检工作,发现问题及时通知高炉进行相应的调整,防止质量差的原料引起炉况波动。

2.1.2 制定严格的原燃料管理制度

针对各种原燃料的特性,在不影响备料的情况下,尽量降低筛面上料层的厚度,适当调高振筛振幅,并制定了不同原燃料的筛分速度(见表2),尽量减少不同原料的入炉粉末量,对粒度达不到要求的原料立即进行排仓,杜绝粉料入炉。

表2 不同原燃料吨料振时要求 s

2.1.3 制定特殊供料应急预案

1)焦炭。由于焦化生产能力有限,高炉在正常情况下实行干焦配加外购焦的方式供焦,外购焦的配比受焦化生产波动大的影响变化频繁。针对这种特殊情况,高炉制定了不同外购焦配比下详细的负荷变化,尽量减少外购焦质量差对炉况的影响。

2)烧结矿。烧结检修时,高炉会配加一定比例的落地烧结矿。由于落地矿粉化严重,粒度较正常烧结矿小,成分波动大,高炉采取在落地矿下达前及时更换大眼筛底,防止大量粉料进入高炉,恶化高炉透气性。在配加前,对落地烧结矿的各项指标进行分析,高炉根据分析结果做相应的调整,避免碱度、炉温及炉况波动。如配加时间超过12 h,高炉采取主动退负荷措施,配加时间越长退负荷越多。

3)特殊天气。雨雪天时,外购焦、生矿水分随天气的情况随时调整。针对雨雪天时生矿易堵筛面,指派专人负责对筛面进行清理,尽量减少粉料入炉。冬季,为防止下料口冻结,对水分比较大的生矿和外购焦,在料仓下料口处铺设蒸汽伴温管道,在给料机下设置加火炉。

2.2 优化炉料结构

为了进一步降低生铁成本,1#高炉在不影响顺行的情况下,根据原料价格实时调整炉料结构,使入炉原料成本达最优化。生矿的价格一直以来较熟料低,但高温粉化性强,氧化铝含量高,比例过高易造成透气性差,炉渣黏稠。经过不断尝试,采取适当增加渣量并严格控制渣中氧化铝含量不超过16%的方法来调节生矿的配比,把生矿的价格优势发挥到极致。炉料结构年平均配比分别为:2011年,烧结矿77.6%,澳矿10.12%,球团矿12.72%;2012年,烧结矿72.61%,澳矿15.51%,球团矿11.88%。2012全年生矿配比平均比2011年高5.39个百分点,仅此一项比2011年节约成本近0.8亿元。

2.3 优化操作制度,推行低燃料比操作

2.3.1 采用平台加漏斗布料方式

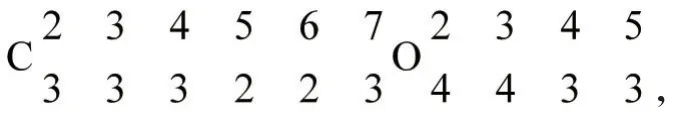

2009年11月之前,高炉采用中心加焦的料制,煤气利用率低,年均不到48%,燃料比高达540 kg/t左右,严重制约着生产成本的降低。1#高炉从2009年11月份开始,去掉中心焦,开始尝试采用平台加漏斗的布料方式,矿石平台控制在炉喉半径的1/3左右,焦平台控制在2 m左右,稍宽于矿平台[1],日常根据炉况变化随时调整两平台的大小,形成中心有力、边缘适当发展的煤气流。经过不断的尝试摸索,至2011年底,上部的布料制度逐步成型为:

同时,矿批由2009年的78 t加到95 t左右,以稳定气流。经过调节,煤气利用率平均稳定在50.58%左右,燃料比降低到485 kg/t,生产成本显著降低。

2.3.2 活跃炉缸,确保高炉顺行

邯宝炼铁厂1#高炉炉缸直径宽达12.6 m,没有足够的鼓风动能,难以打开中心,使炉缸活跃。经过摸索,高炉采用扩大风口面积、增加风氧水平等措施来提高鼓风动能。开炉初期,高炉多采用直径120 mm的风口,高炉表现为不接受风氧,压量关系紧张,到2012年初高炉32个风口全部更换为直径130 mm的风口,风口面积扩大到0.424 7 m2,同时为打开中心高炉将15个风口换成663 mm的长风口(正常风口长度643 mm),显著提高了入炉风量水平,使鼓风动能长期稳定到13 500 kg·m/s以上,保证了炉缸良好的工作状态。

2.3.3 低硅冶炼

实践表明,[Si]下降1%焦比降低4 kg/t,因此降低[Si]可有效降低燃料比[2]。日常操作中[Si]控制在0.3%~0.4%,2012年全年平均[Si]仅有0.36%,为降低燃料比做出了贡献。降低铁水硅与铁水物理热在一定程度上相矛盾,为使铁水有充足的热量,高炉采取适当提高炉渣碱度到1.23~1.28,并制定严格的热制度,日常要求铁水温度控制在(1 515±10)℃。当连续出现铁水温度低于1 500℃时,必须采取提炉温措施,严禁铁水温度低于1 490℃。

2.3.4 焦丁全部入炉

焦丁矿石混装入炉,能够改善料柱透气性,提高煤气利用率,起到增产节焦,降低吨铁成本的效果。从2011年开始,高炉逐渐增加焦丁用量。由于原设计的焦丁仓容积不够,批料焦丁量最多只能达到1.7 t。为了实现焦丁100%入炉,于2012年1月对焦丁仓进行了扩容改造,使得批料焦丁量可达2.3 t以上,实现了焦丁全部入炉,全年平均焦丁比达到了40.07 kg/t,比2011年增长了5.63 kg/t,节约了焦炭用量,降低了生铁成本。

通过优化布料,推行低燃料比操作,各项经济技术指标得到了改善。图1是1#高炉开炉以来优化布料前后相关技术指标的变化趋势(2008年为5—12月的平均值,2009年为1—10月的平均值)。

图1 2008—2012年部分指标年平均值变化趋势

2.4 抓好炉前出铁

炉前出铁极其重要,倘若不能及时出净渣铁,就会造成炉缸渣铁液面升高,从而恶化炉缸料柱的透气性,导致高炉风压升高,甚至影响高炉顺行。1#高炉设置两个矩形出铁场,4个铁口,正常生产时采用对角铁口出铁的方式。为保证出净渣铁,高炉制定详细的炉前出铁标准:负间隔出铁,稳定打泥量,杜绝铁口冒泥现象;日出铁次数控制在11~13次;铁口深度控制在3 300~3 600 mm;正常使用钻头直径55 mm,遇到特殊情况,工长根据铁口实际情况可以临时变动钻头大小,以保证出铁流速≮5.5 t/s;出铁时间控制在120 min左右;来渣时间<20 min,若来渣时间>40 min,则要提前打开另一铁口,防止炉内窝渣造成减风。2012年炉前各项指标完成率均在100%以上,为高炉的顺行奠定了一定的基础。

2.5 提高操作水平

邯宝炼铁厂开展周五大讲堂,组织工长学习先进的操作技术,提高工长的操作水平。生产中4班统一操作方针,要求工长严格贯彻执行。炉温调剂方面,由于大型高炉的热惯性大,炉温随着各种因素的变化而不断波动,如果只是依照现时炉温进行调剂,则会滞后于炉温的发展趋势3~4 h,且方向不明的调剂只会引起炉温的频繁波动,对高炉顺行影响极大,容易引起渣皮脱落引发边缘气流,造成减风减氧。为此,高炉推行炉温趋势化管理,要求工长超前判断,量化调剂,减少了炉温波动。

3 结语

面对严峻的钢铁市场形势,邯宝炼铁厂1#3 200 m3高炉积极应对,主动调整操作模式,采取了一系列降本增效的措施,取得了良好的效果。

1)加强原燃料管理,防止粉料入炉,制定特殊情况下的负荷调剂制度,严抓炉前出铁,提高操作水平等措施有效防止了高炉炉况波动,保证了全年平均焦比低至 315.42 kg/t,煤比高达 131.69 kg/t;2)采用平台加漏斗的布料模式,完善操作制度,有效提高煤气利用率到51%左右,同时坚持低硅冶炼,焦丁全部入炉,保证燃料比长期稳定在490 kg/t以下;3)在保证高炉顺行的前提下,优化生矿配比,多配加廉价料,显著地降低了生铁成本。

长期冶炼质量较差的原料势必造成有害元素如碱金属、锌、铅等的不断富集,如何解决这个矛盾是当前邯宝炼铁厂1#高炉面对的难题。

[1] 董艳忠.邯宝2#高炉低燃料比冶炼操作实践[J].炼铁,2011,30(4):19-22.

[2] 周永平.浅析低硅冶炼[J].中国冶金,2009,19(3):26-28.