济钢4#3 200 m3高炉冲渣系统优化

方 伟,刘世文,樊增彬

(山钢股份济南分公司,山东 济南250101)

1 前言

济钢4#3 200 m3高炉冲渣系统采用改进后的图拉法进行处理,水和渣经脱水器分离后,经皮带机运至指定位置。图拉法粒化渣处理工艺作为一种引进的技术,已经在全国各大钢铁生产企业得到广泛应用。济钢3 200 m3高炉共4个铁口,分为南北两个渣处理系统,采用图拉法改进的熔渣水淬方式。设备投产运行后,冲渣系统存在脱水器筛网堵塞、泡沫渣和设备磨损等问题,为此,对冲渣系统进行工艺和设备改造。

2 冲渣工艺存在问题分析

2.1 冲渣工艺

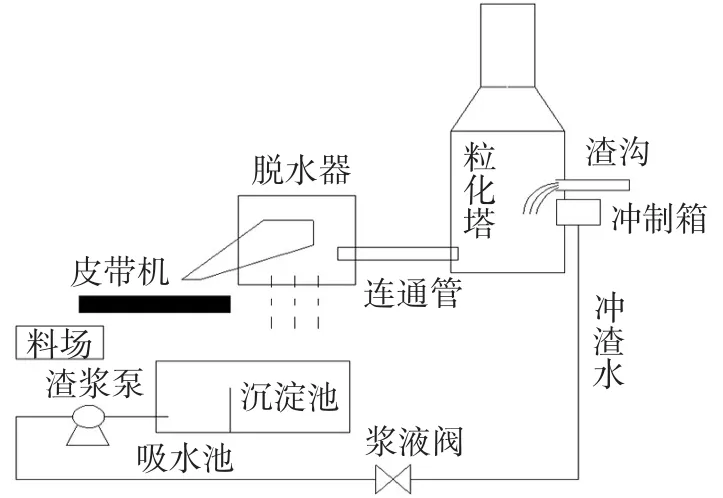

济钢3 200 m3高炉冲渣工艺分为熔渣粒化、冷却、水渣脱水、水渣输送、外运及冲渣水循环等,其中熔渣冲制和脱水两部分是渣处理的关键,工艺流程如图1所示。

图1 济钢图拉法渣处理工艺流程

渣浆泵提供高压水,炉渣经渣沟流嘴流入粒化塔,首先被粒化器粒化,粒化后的炉渣颗粒在空中被水冷却,落到粒化塔底部后,进行二次水淬冷却。在粒化塔底部有两道助冲水,渣在助冲水的冲击下流入脱水器进行渣水分离。转鼓外侧为不锈钢制作的外筛网,鼓内有沿圆周向均布的隔板,隔板上安装有内筛网,把转鼓分为若干区间,这样在转动过程中,水被逐步脱去;到达安装位置的最上部时,过滤脱水基本结束,渣粒落入导向漏斗,由皮带机运走。而转鼓脱去的水则由转鼓下方的回水槽流入沉淀池,再进入吸水池,循环使用。

2.2 存在问题及分析

1)脱水器筛网堵塞,在筛网外侧形成结晶层,大大降低了水与渣的分离效果,增大了设备运行负荷。这主要是由于冲渣循环水中含有的细小渣颗粒及沉淀物较多,这些物质被渣浆泵吸走后通过脱水器侧喷喷嘴打在筛网外侧,较小的颗粒卡在筛网上,越积越多。改善侧喷水水质是关键,同时控制水渣颗粒。

2)容易产生虚假的大渣量(泡渣)。由于堆比重小,造成渣中含水量大,水渣的相对体积过大,此时若脱水器效果差,就会出现皮带机上水渣漂浮的现象,造成水渣无法正常运输,增大冲渣设备负荷,严重时会将皮带机掩埋,降低运输效率。水渣颗粒的粒度与堆比重是衡量水渣效果的重要参数,它们主要由冲制水压决定,其关系见图2。

图2 水压与水渣堆比重及水渣粒度的关系

从图2可以看出,随着冲渣水压增大,水渣堆比重就越大,水渣粒度越小,水渣越重。但当水压超过0.196 MPa,水压进一步增大时,水渣堆比重增加趋势变缓,水渣粒度的减小也趋于平缓,此时,水压对水渣冲制的影响较小,说明增大堆比重不能靠无限增大水压的方式进行。如果进一步增大水压,水渣颗粒就会变得愈来愈小,这就增大了进入循环池的渣量,并且水压越大,增大水压所需的能耗就越大,对设备的磨损也就越大。因此,可以通过控制水压在一定范围内,保证水渣颗粒及堆比重的大小,从而避免泡渣产生,也可以避免过多细小渣颗粒的产生。同时满足冲渣堆比重与颗粒度的水压在0.2~0.3 MPa之间。

3)侧喷喷嘴及冲制器的磨损,冲制器为整体箱式结构,前面冲制面板上分布有冲制孔,这些孔的大小及形状也决定着熔渣的冲制效果。由于循环水中含有大量的细渣颗粒,加上水压较高,水流从面板出来后,会对面板上的冲制孔产生磨损,如果更换不及时,也将会对熔渣的冲制效果产生影响。喷嘴为普通钢管焊接在侧喷主管上,更换与维护不便,这主要是由于循环水压力较高且水内含有细渣颗粒,磨损大造成的,可通过改变设备材质及结构的形式延长其寿命。

3 冲渣系统优化

3.1 增设侧喷装置

通过前面分析,解决脱水器筛网堵塞问题,关键是水质与侧喷水压力,因此对脱水器侧喷进行单独改造。在脱水器与循环池之间的空地上增设侧喷装置,利用原有储渣池作为蓄水池,补水时先在此池中补充。外接加压泵,连至脱水器侧喷。水冲洗完筛网后通过回水沟进入循环池,作为循环池循环用水使用;同时为了调节水压,保证侧喷对筛网的冲洗效果,在管道上安装有电动调节阀。为了延长喷嘴的使用寿命,对喷嘴进行改造。将喷嘴分为3部分(见图3),有内螺纹的外管套一焊接在侧喷主管上,有外螺纹的管套二与管套一配合连接,中间为陶瓷管。由于陶瓷管耐磨,且更换时只需单独更换,检修维护方便。

图3 改进后的喷嘴结构

3.2 增加水压调节装置

从水压对水渣堆比重及水渣颗粒度的影响可以看出,通过调节水压的方式,可杜绝泡沫渣的产生,需保证水压稳定在0.196 MPa以上。因此采用在管道上增设溢流阀门的方式来调节水压,使冲渣水压稳定在0.20~0.24 MPa,冲制的水渣二维颗粒度可控制在4.5 mm2左右,远离产生泡渣的危险水压带,同时也保证了水渣的颗粒度,减少了进入循环池的细渣颗粒,降低了管道等设备的磨损。

3.3 改进冲制箱

冲制箱是熔渣处理的关键,原来的冲制箱为整体结构,更换困难。为方便维修,对冲制箱进行重新设计制作安装。将原来一体式结构改为分体式,面板与箱体分开,通过法兰连接,这样每次更换时,只需更换面板。当磨损影响到冲制效果后,仅需对前端面板进行更换,不仅保证了冲制效果,也大大降低了检修维护时间,保证了生产的稳定。

4 结语

冲渣系统改造后,冲渣水压稳定在0.20~0.24 MPa,杜绝了泡沫渣的产生,保证了设备的稳定运行,同时也提高了运输效率,冲制的水渣二维颗粒度可控制在4.5 mm2,同时水中细渣颗粒明显减少,降低了设备的磨损量。冲制箱的改进提高了设备的检修效率,保证了熔渣的冲制效果。侧喷改造完成后解决了筛网堵塞的问题,使得脱水器脱水能力大大提高,南北两侧冲渣系统可停运1台脱水器及相应皮带机,年节约电耗及压缩风消耗约100万元,年节约筛网等备件成本约40万元。