轧制初期变形量对轴承钢碳化物液析的影响

孙正炜,王金海,卢光勇

(山东寿光巨能特钢有限公司,山东 寿光 262711)

1 前 言

碳化物液析是高碳铬轴承钢碳化物不均匀性中最有害的一种;是连铸坯在凝固过程中由于树枝状偏析而产生的的亚稳共晶莱氏体;加工时,被破碎成不规则块状,沿压延方向呈链状或条状分布;是不合理的浇铸和冷却条件所引起的严重枝晶偏析以及压力加工工艺不合理的综合结果。一般认为,碳化物液析属于三角晶系碳化物,硬度极高,它的存在会使轴承零件在热处理过程中产生淬火裂纹;在使用过程中因处于表皮的碳化物的剥落而降低耐磨性;处于内部的液析碳化物是疲劳裂纹的起源,会导致疲劳裂纹的产生而降低疲劳寿命[1]234。

为降低轴承钢碳化物液析级别,巨能特钢在优化操作工艺控制和制度的前提下,重点对轧制初期大变形量轧制轴承钢进行了试验研究。研究对象为Φ60 mm轴承钢热轧材。

2 轴承钢液析检验情况

2.1 工艺流程

生产Φ60 mm 轴承钢采用两种断面尺寸连铸坯:150 mm×150 mm 和220 mm×180 mm。工艺流程如下:

工艺1,70 t电弧炉→70 t LF精炼炉→70 t VD真空炉→R8 m 四机四流弧形连铸机→150 mm×150 mm 连铸方坯→3 段连续蓄热式推钢加热炉加热→高压水除鳞→Φ550×1 机列粗轧→160 t 热剪切头→Φ430×4 机列精轧→冷床→500 t 冷剪→收集→冷却。

工艺2,80 t转炉→80 t LF精炼炉→80 t VD真空炉→R12 m 五机五流弧形连铸机→220 mm×180 mm 连铸坯→3 段连续蓄热式推钢加热炉加热→高压水除鳞→Φ650×1 机列粗轧→250 t 热剪切头→Φ550×4+Φ450×2 机列精轧→Φ1500 热锯→冷床→收集→冷却。

2.2 工艺参数分析

工艺1 与工艺2 连铸坯加热制度相同,即加热一段温度控制在(1000±50)℃,加热二段温度控制在(1200±20)℃,均热段温度控制在(1180±20)℃。在温度≥1100 ℃下,高温扩散时间≥2 h。

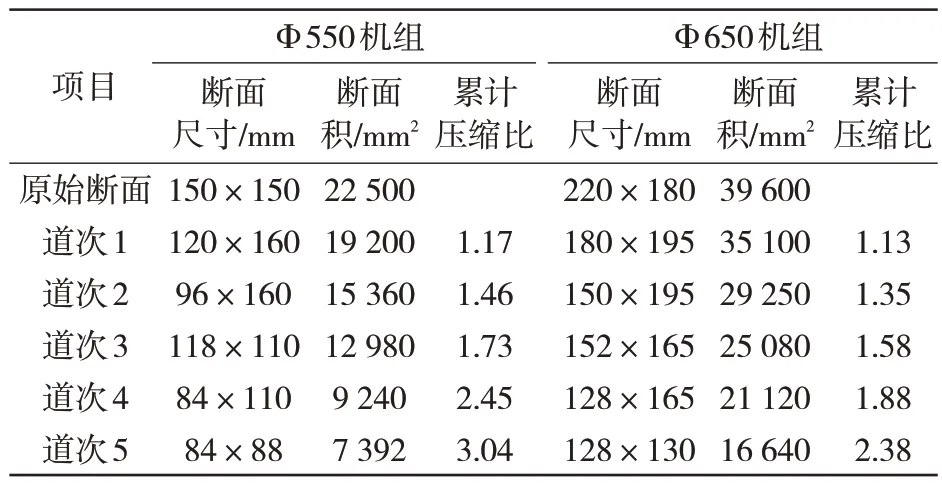

两种工艺生产Φ60 mm轴承钢时粗轧机组孔型设计及各道次压缩比见表1。

表1 粗轧机组各道次压缩比

从表1看出:Φ550粗轧机组的累计压缩比明显高于Φ650粗轧机组,说明工艺1在轧制初期的变形量要大于工艺2。

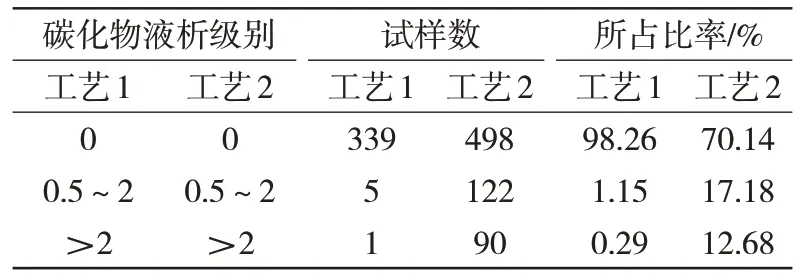

2.3 碳化物液析统计结果

2009年全年检验Φ60 mm轴承钢碳化物液析统计情况见表2。

表2 轴承钢碳化物液析分布情况

理论上,矩形连铸坯柱状晶较方坯短,且矩形坯碳化物偏析分散在与铸坯长边平行的中心线上,而方坯碳化物偏析集中在铸坯中心,矩形坯碳化物较方坯分散。在相同的加热条件下矩形坯生产的轴承钢碳化物聚集情况应该优于方坯,且矩形坯总压缩比大于方坯,矩形坯的碳化物液析级别应小于方坯液析,但检验结果与理论分析相差较大。分析上述结果,推测轴承钢液析级别与轧钢初轧变形量有一定关系,对此进行了对比试验。

3 加大粗轧变形量试验

3.1 试验方案

为验证上述推测,采用180 mm×150 mm 断面连铸坯生产Φ60 mm 轴承钢轧材并进行了对比分析。此断面宽高比与220 mm×180 mm接近。只是通过改变连铸坯断面尺寸来验证碳化物液析级别是否与轧钢粗轧变形量有关。

3.2 试验工艺参数

工艺3:冶炼工艺同工艺2,轧制工艺同工艺1,加热制度及连轧工艺不变,加大粗轧变形量,粗轧Φ550机组各道次孔型设计见表3。

表3 试验连铸坯Φ550机组各道次压缩比

3.3 试验结果

180 mm×150 mm 矩形坯轧制Φ60 mm 轴承钢碳化物液析检验结果见表4。

表4 工艺3生产轴承钢碳化物液析分布情况

由表2、表4 可以看出,工艺3 生产的轴承钢碳化物液析最为理想,这与设想结果一致。说明加大粗轧道次变形量可有效降低碳化物液析级别。

4 结果讨论与分析

4.1 变形温度的影响

现场对连铸坯各粗轧道次的温度进行了测量,结果见图1。

从图1可以看出,轴承钢轧制初期既粗轧阶段,连铸坯温度在1100~1200 ℃。轴承钢液析具有高熔点高硬度的特性。从Fe-Fe3C 状态图可以看出,在1147~1200 ℃温度范围内,铸坯中的碳化物为熔融态,碳化物随着温度的降低逐渐转变为固态,而且轧件的塑性变形能力也随着温度的降低而降低。理论上,钢坯温度降至1147 ℃时碳化物液析应转变为固态,但由于降温速度快,一般在1100 ℃附近才开始发生这种转变。碳化物固化和钢坯塑性变形能力降低都不利于轴承钢碳化物液析的分散。因此轧制温度越高越有利于钢坯碳化物液析分散。

图1 轧件温度随各道次的变化情况

4.2 变形量的影响

当轧制温度一定时,随着道次变形量增大,轧后奥氏体的再结晶分数增多,而奥氏体晶粒平均弦长减小。由于变形量加大,使变形奥氏体晶粒拉长,奥氏体晶界面积增多,畸变能加大,奥氏体再结晶形核部位增多,形核速度加快,促使变形奥氏体再结晶数量增多,晶粒尺寸减小[1]324。这样碳化物分散均匀,不会造成碳化物大量聚集,从而从本质上降低碳化物液析级别。

在粗轧阶段,轧件塑性变形能力较高,如此时施以大变形量,可对钢材心部进行有效的压缩,对连铸坯部分内部缺陷进行焊合,提高成品材的内部质量。轴承钢由连铸坯轧制成材,其压缩比一定,如果粗轧阶段连铸坯的变形量较小,势必会增大精轧的压缩量,而轧件精轧时温度已经降低到1100 ℃以下,轧件中碳化物由熔融态转变为固态,轧件的塑性变形能力降低。如果此时对轧件施以大变形量,可造成坚硬的碳化物在钢组织间移动,破坏组织的连续性,从而造成显微裂纹。

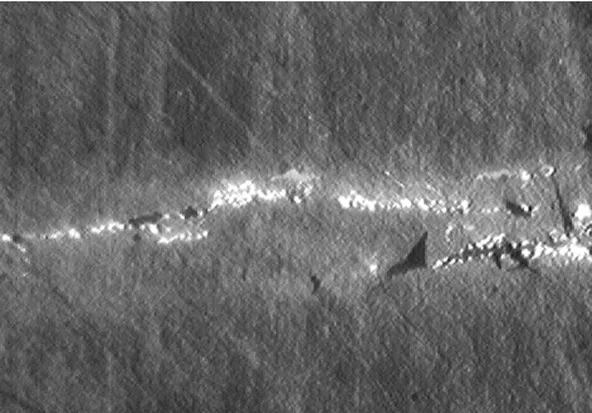

工艺2 中碳化物液析级别>2 级的90 个试样中,有20个试样存在不同程度的显微裂纹。就是说未能在高温下及时扩散和轧制分散的碳化物液析在精轧道次变成固态。因温度降至1100 ℃以下,碳化物液析聚集程度严重者在变形后演变为显微裂纹。图2为轴承钢液析与显微裂纹并存的情形。

图2 轴承钢液析与显微裂纹并存的情形×100

5 改进措施

通过上述分析得出如下结论:加大粗轧变形量有利于降低轴承钢液析级别。针对加大粗轧变形量初步可采取以下两种措施:

1)改变粗轧道次变形量分配,改变粗轧孔型设计。但现有的Φ650 粗轧机由于电机能力不足,加大粗轧变形量,粗轧电机负荷增大,易造成轧制过程电机跳闸,造成卡钢事故。2)改变连铸坯断面形状。如采用200 mm×200 mm 方形连铸坯,断面积近似于220 mm×180 mm 断面,在不改变轧机负荷的前提下可将连铸坯轧制成115 mm×115 mm 断面,这样粗轧机组的压缩比可提高到3.02。

6 结 论

6.1 在轧制轴承钢初期,轧件温度较高,碳化物液析处于熔融态,此时施以大变形量,有利于轴承钢碳化物液析分散,从而降低轴承钢液析级别。轴承钢轧制后期,轧件温度下降,碳化物凝固,此时施以大变形量不仅不能将碳化物分散,而且有可能造成显微裂纹。

6.2 在轧制温度较高时,钢坯的塑性变形能力大,大变形量可使奥氏体再结晶速度加快,使结晶数量增多,晶粒细化,降低碳化物聚集程度。

[1]钟顺思,王昌生.轴承钢[M].北京:冶金工业出版社,2000.