莱钢2#高炉炉底炉缸侵蚀分析与长寿改造

孙建设,陈 伟,张红启,张均宾

(山钢股份莱芜分公司,山东 莱芜 271104)

1 前 言

莱钢炼铁厂2#高炉(933 m3)于2006年5月28日投产,炉底结构1~5层为半石墨质焙烧炭块,6、7层为复合棕刚玉砖,炉底为工业水冷却;炉缸侧壁为模压小炭块结构。因炉缸侧壁温度上升异常,存在烧穿隐患,2011年5 月16 日停炉大修,总计产生铁403.7 万t,单位炉容产铁4486 t/m3。根据后期护炉和停炉后的情况分析,从耐材质量、冷却强度、结构设计和测温监控方面进行了针对性长寿改造。

2 炉缸炉底的侵蚀状况

2.1 生产中炉缸炉底的侵蚀状况

开炉后,因炉底温度升高,分别于2008年1月、4月先后两次实施了炉底穿管强化冷却,使炉底温度得到有效控制;同时,于2008年初增设14 点炉缸侧壁测温,插入炭砖深度50 mm。

2009年11 月,炉缸侧壁温度出现逐步上升情况。11 月8 日,27~28 组(6799 mm)部位热电偶温度上升至500 ℃;2010年5月13日,此点温度上升至537 ℃。利用检修增加炉缸侧壁温度检测点。在操作上,采取了常堵1 个风口控制冶强的初步护炉措施。2010年9 月19 日,检修增加炉缸侧壁测温电偶,发现炉缸6、7 层环形炭砖部位,3、4 组冷却壁与21、22组冷却壁对应的炉缸高点温度分别达到638、609 ℃。9 月22 日进行了风口布局调整,风口面积由0.204 m2调整至0.183 m2,冶强降低10%,进入护炉生产阶段。2010年9 月19 日—2011年5 月停炉,炉缸侧壁温度变化情况见图1。

2.2 停炉后炉缸炉底的侵蚀状况

图1 2#炉炉缸环形炭砖部位侧壁温度变化趋势

2011年5月16日停炉大修后,观察炉缸环形炭砖上部模压小炭块位置,捣打层及第1 层小炭块部分完整,距冷却壁热面350~550 mm处,见明显碱金属侵蚀造成的炭砖粉化情况,但550 mm处仍存在部分完整炭块。

炉缸环形炭砖部位侵蚀较为严重,象脚侵蚀明显,侵蚀严重部位与炉缸侧壁热电偶监测温度高点对应。东北方向侵蚀最严重,冷却壁热面至钛化物层约450 mm,冷却壁热面至完整炭砖300 mm。环形炭砖剩余部分与护炉钛化物结合致密,强度较高。碱金属侵蚀粉化层距冷却壁100~250 mm,部分捣料层受到碱蚀影响出现粉化。

炉底炭砖整体呈现锅底状侵蚀状态。残铁层与上部炭砖融合,陶瓷杯垫已无法分辨。第5 层炭砖边缘部分尚可分离,距冷却壁0.6 m后侵蚀加剧,与第3、4层炭砖结合致密,内部逐渐连为一体,不可分离。采用大型机具多次对其破拆无效,钻孔爆破出现整体轻微位移,但无法吊运,被迫对残铁炭砖结合层采用氧气烧割分块后再爆破的方式。烧割残铁过程中发现,越至中心,结合体越厚,切割1 m深,用爆破的方式也无法将其断开。切割至1.2~1.5 m 深,多次爆破才将其炸断。中心部分爆破后,结合层底部直至2层炭砖部位。

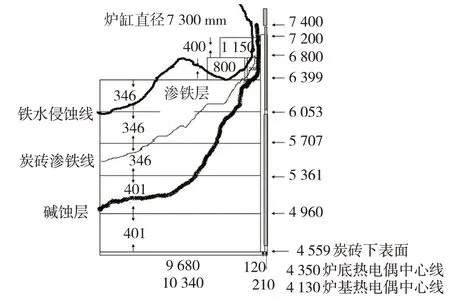

炉底第2层炭砖出现明显碱金属侵蚀情况。第2层边缘部位炭砖外观良好,但距离冷却壁2.5 m处出现碱蚀粉化层,从炭砖立面可见逐步向下延伸至1、2 层结合面,1 层炭砖中心部位出现部分粉化情况。根据拆除过程中实际测量,炉缸炉底侵蚀情况如图2所示。

图2 炉缸炉底侵蚀状况

2.3 侵蚀状况分析

在2#高炉炉缸炉底拆除过程中,结合现场情况与测量数据判断炉缸出现象脚侵蚀,炉底存在锅底状侵蚀。炉缸边缘东北方向、西南方向象脚侵蚀较为严重,和炉缸侧壁热电偶温度监测高点相对应,同时发现边缘环炭存在渗铁和环裂,分析认为与陶瓷杯受热膨胀和环炭膨胀缝偏小有关。

在炉体东侧偏北环炭拆除中,发现一处钛化物穿过炭砖在粉化层部位形成拳头大小的沉积物。2009年底最早发现的东北侧局部高点(27~28 组,6799 mm)在后期护炉中出现下行,温度稳定在330 ℃左右,与其有一定关系。

炉底存在的锅底状侵蚀与开炉后炉底温度升高异常相对应,在炉底1 层炭砖采取穿管强化冷却的措施后得以缓解。分析认为与炉底捣料层导热性差、炉底热量难以及时导出及出现炭砖高温侵蚀有关。

3 高炉长寿改造及效果

2#高炉根据上代炉役炉缸炉底结构在生产过程中的表现,对炉缸耐材砌筑参数进行优化,增大炉缸炉底软水循环量,提高冷却强度。针对不定型耐材,包括捣打料、泥浆等的导热性能和炭砖存在很大差异的情况,在炉缸部位采用高导热炭砖顶砌的方式,环形炭砖采用导热性能优良、抗渣抗碱的优质耐材,促进等温线移至炉缸内部。耐材采购优选技术能力强、质量过硬的耐材厂家,采用大炭块、提高炭砖加工精度等以减少环裂、渗铁现象。炉缸炉底砌筑过程中预埋测温电偶,用以监测炉缸炉底侵蚀状态,完善炉底侵蚀监测系统。

2011年7 月投产后,炉缸侧壁温度上升较快,1周后上升趋势明显趋缓,约1个月后温度基本稳定,6660 mm标高位置温度在70 ℃左右,7061 mm标高位置温度在73 ℃左右,7461 mm 标高位置温度在90 ℃左右。5 个月后,炉底第3 层炭砖中心点温度稳定在300~320 ℃,22 个月后仍保持在此温度区域。炉缸炉底长寿改造取得阶段目标效果。

4 结 语

1)耐材质量,尤其是耐材中的不定型耐材是长寿耐材影响因素中的短板,捣打料、泥浆的性能对高炉的长寿有着同等重要的影响。导热、抗渣、抗碱、抗铁水溶蚀、线膨胀等关键指标为选择炭砖的依据,优质炭砖可防止环裂、渗铁、碱蚀等。因此在高炉长寿上必须采取优质耐材,关键指标满足设计要求。

2)增加炉缸炉底部位冷却强度。炉底炉缸炭砖被铁水或碱金属侵蚀程度与炉内等温线息息相关,增强炉缸炉底部位冷却强度,促进等温线合理内移,能够有效保护炭砖,延长高炉寿命。

3)优化炉缸炉底的结构设计。高炉长寿结构设计重点在于对炉缸炉底等温线的控制。铁水熔融和碱蚀在此次大修炉缸炉底拆除过程中表现明显,通过合理的结构设计控制铁水熔融等温线和碱蚀温度带在炉缸炉底的合理分布,对安全生产和高炉长寿具有重要作用。

4)炉缸炉底检测方式。炉缸炉底检测热电偶温度和炉内的侵蚀情况、温度分布有着很强的相关性,是很好的炉缸炉底侵蚀情况监控方式。因此,在开炉设计上要充分考虑布局的合理性,为指导高炉安全生产提供充分的数据参考依据。