摩擦与啮合复合传动带传动性能试验台轴系设计

胡 海,李占国

(1.长春理工大学 机电工程学院,长春 130022;2.长春大学 机械与车辆工程学院,长春 130022)

0 引言

图1 摩擦与啮合复合传动带传动原理图

联组窄V带广泛应用于农用机械,煤矿机械和采油设备等需要大(中)功率传动的场合,由于设备的使用环境恶劣,如粉尘、雨雪、温差变化等会导致带的滑差增加,磨损加剧,寿命减小,传动效率降低。摩擦与啮合复合传动带是针对游梁式抽油机开发的新型传动带,其传动原理综合了摩擦型带和齿啮合同步带的传动特点,如图1所示,带体截面采用联组窄V带结构,带体内侧设置了与主动端小带轮摩擦与啮合复合传动齿,从动端采用摩擦传动。样带在大庆油田游梁式抽油机上试用结果表明,明显提高了传动效率和使用寿命。

目前国内外还没有针对该带的传动性能评价的试验设备,为科学评价摩擦与啮合复合传动带性能,本文设计了摩擦与啮合复合传动带性能试验台,试验台的主要技术参数为试验功率37KW,最大转矩360.5N·m,最大转速3000rpm,最大压轴力2750N。

试验台的主从动试验带轮的平行性直接影响带传动性能试验的结果。按带传动-窄V带传动(GB/T 13575.2-92)要求,两带轮轴线应相互平行,偏斜角β不得超过20',如图2所示。主从动试验带轮的偏斜角影响因素由两个部分组成:轴承径向游隙引起的轴的偏斜角,轴受压轴力产生的弯曲变形而产生的偏斜角。

图2 带轮安装位置偏斜角

对轴系进行受力分析,如图3所示,设轴受压轴力引起的偏斜角为θ1,带轮安装轴段长为l,带轮安装轴段两端的位移增量为Δs1,轴承径向游隙为Δs,轴承径向游隙引起轴的偏斜角为θ2,两轴承间距为L,根据已知条件可得:

图3 轴受力简图

1 轴系设计

主动轴系和从动轴系的传递功率和承受的轴压力相同,为降低加工成本,便于安装和维修,设计的主从动轴系的结构尺寸应力求一致。主轴最大传动功率为37KW,转速为3000rpm,轴的材料选择40Cr,材料系数A为98,由式(4)可求得最小轴径为22.4mm。

初步设计的主轴如图4所示,主轴最小轴径位于扭矩传感器法兰连接端,安装试验带轮的轴段需承受较大的轴向力,取该段轴径为60mm,经计算轴承选用6012深沟球轴承,其最大径向游隙为28μm。两支撑轴承间距L=86mm,由式(3)可求得轴承径向游隙引起的轴的偏斜角为:

图4 主轴结构图

2 轴弯曲变形有限元分析

在试验台的主从动轴系中,轴和轴承座等部件受载后都会产生一定的变形,尤其是安装试验带轮处的轴弯曲变形引起的偏斜角很大。利用Solidworks simulation对轴系进行仿真分析,并计算轴系的偏斜角β,为减小运算量,提高运算速度,对轴系进行如下简化:

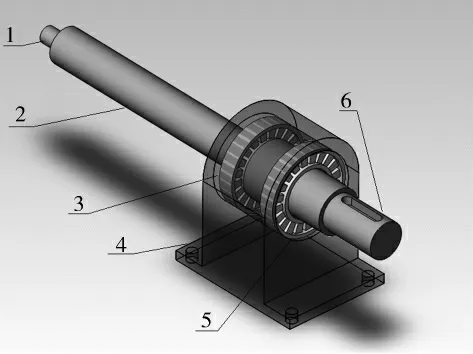

图5 三维简化轴系1.扭矩传感器法兰连接端 2.主轴 3.轴承4.轴承座 5.轴承 6.试验带轮安装端

(1)略去各构件的倒角,轴肩越程槽;

(2)轴承用等效轴环代替,用梯形弹性构件来模拟滚动体变形;

(3)略去对轴系变形影响不大的轴密封零件和轴承端盖、轴螺纹段;

(4)视零件为连续整体,主轴与轴承之间,轴承与轴承座之间为零间隙配合。

利用Solidworks软件建立简化后的轴系装配模型,如图5所示。

2.1 模型前处理

仿真之前需要对相应零件进行材质定义。轴承座采用HT300,弹性模量E=2×1011Pa,泊松比γ=0.27,密度ρ=7250kg/m3,最大许用应力[σ]1=250MPa;轴承采用9Cr18,弹性模量E=2.32×1011Pa,泊松比γ=0.3,密度ρ=7900kg/m3,最大许用应力[σ]2=310MPa;轴采用40Cr,弹性模量E=2.5×1011Pa,泊松比γ=0.25,密度ρ=7800kg/m3,最大许用应力[σ]3=310MPa。

2.2 网格划分

模型采用雅可比四点法进行网格划分,最小网格单元为1.25mm,最大网格单元为10.00mm,网格划分形式采用基于曲率的自动实体网格。完成网格划分如图6所示,整个轴系装配体共有节点87652个,网格单元53418个。

2.3 添加载荷约束

轴承座底面和螺栓孔分别加固定约束,轴承内环与轴采用铰链约束。试验中带轮旋转产生的离心力为圆周均布力,对主轴变形影响不大,可忽略不计。施加主轴径向载荷为2750N,方向水平向右,扭矩为370N·m,作用在带轮安装端。

2.4 结果分析及结构优化

在simulation中对模型进行求解,其仿真结果如图7所示,最大位移发生在轴端部。为进一步研究试验带轮安装处受力变形产生的偏斜角,如图7所示在带轮安装处选取一条母线,在母线上由轴肩到轴端等间距设置九个节点为探测点,输出节点位移曲线如图8所示。

图6 网格后轴系

图7 优化前位移云图

图8 优化前节点位移曲线

由图8的节点位移曲线可知,在试验带轮安装处的轴段两端的位移增量Δs1=0.142mm,轴段长度l=96mm,由式(1),(2)可求得试验带轮安装位置偏斜角:

由分析结果可知,轴系偏斜角在要求范围内,但考虑到轴系各个零件的设计误差和安装误差的影响,需要对主轴尺寸进行改进以减小试验带轮安装位置偏斜角。由于轴系的轴向尺寸已确定,轴承安装段直径为60mm,将图4中轴段Ⅰ直径和轴段Ⅱ直径作为设计变量,在simulation中自动更新模型进行求解,将分析结果按以上分析方法计算后制作成表格,如表1所示。

表1 改进方案后的分析结果

由表1中数据可知,三种方案在有限元仿真分析中,带轮安装位置偏斜角都满足设计需求,方案3在结构尺寸变化不大的情况下,带轮安装位置偏斜角减小11.66',将方案3的等距节点位移曲线输出,如图9所示,与初步设计方案相比相同节点位移减少80%,改善效果明显。输出方案3有限元分析的应力云图如图10所示,轴的应力集中在轴肩处,最大应力为22.46MPa≪[σ]3,轴承座的应力集中在螺栓连接处,最大应力为13.51MPa≪[σ]1,由分析结果可知,方案3满足强度要求,因此选用方案3进行轴系设计。

图9 方案3的节点位移曲线

图10 方案3的应力云图

3 结语

文章介绍了大功率联组窄V带传动性能试验台的主轴设计方案,并建立影响带轮安装偏斜角的两个因素的数学模型,采用传统经验设计方法进行轴系的初步设计,利用Solidworks simulation进行有限元仿真分析,并进行结构优化,确定联组窄V带传动性能试验台的主轴结构尺寸,确保了试验台皮带性能试验的数据可靠性。

[1]GB/T14562-93,普通V带窄V带疲劳实验方法[S].

[2]GB/T 13575.2-92,带传动-窄V带传动[S].

[3]邱宣怀.机械设计.高等教育出版社[M].北京:高等教育出版社,2004.

[4]叶修梓.solidworks simulation高级教程[M].北京:机械工业出版社,2005.

[5]江洪,陈燎.solidworks有限元分析实例解析[M].北京:机械工业出版社,2006.