冷冲压模具中板料成型的CAE分析

田 野,黄根哲

(长春理工大学 机电工程学院,长春 130022)

0 引言

冷冲压模具技术在当今社会有着广泛的应用,在整个模具行业内,占有近半数的比例。但是由于模具本身的一些缺陷和技术水平的限制,使得在应用于实际生产中会存在一些困难,如某些零部件的排料不当,会使材料的利用率有所降低,导致成本偏高;部件外型的扭曲程度过大,会令连续的料带在连料和加工工艺上存在困难;对于某些孔的位置度以及精度有特殊要求的模具,会需要加入斜契冲孔;工件尖角处两侧余料过小,不易压料,需要加入氮气弹簧进行辅助压料,这些价格较高的特殊部件的加入,也会使成本上升等等。由此可见,模具对技术的要求较高,而且必须要重视利润。要想成功的为一件板料零部件设计级进模具,需要考虑多种因素,特别是在实际的生产中要想获得一件合格的零件,都需要进行反复的调试与实验,同时也需要一批经验丰富的模具设计师和模具钳工才能完成,在不断的修模和设变中,时间和金钱也在大量的流失。而且随着金属材料的不断发展,汽车产业也在寻求大量的新型材料以满足和完善汽车的一些新的需求,因此按照过去传统的经验和对模具在实际生产中不断实验的方法,无法估测出新型材料的一些性能,使得模具在设计的过程中就会遇到很多困难,占用更多的时间,令实际的成本变得更高。综上,企业为了实现利润最大化,都在缩短生产周期,提高模具质量上下工夫,CAE技术也自然而然的被引用到了实际的生产之中。

本文在分析板料成形的过程中引入Dynaform软件,在一些制作难度较大的地方采用了数值模拟分析等手段进行分析,通过不断的实验确立了所需的正确数据,令最后的模具调试时间大大缩短,同时也让级进模的设计难度有所下降。

1 板料冲压成型的缺陷

板料的冲压成型会受到许多因素的制约,材料是否能够按照预期的轨道进行变形是冲压要面临的一个重要问题。在板料被冲压过后,会出现很多不同程度上的缺陷,虽然有些可以被忽视,但是遇到有特殊要求的工件,缺陷会成为很大的问题。一般生产过程中会对最终结果影响比较大的几种缺陷有起皱、破裂、回弹等。

实验用零部件简介

图1中为某公司为某汽车品牌所设计的副车架里的一个部件,形状较为复杂,制作其级进模时,连料和压边力等问题会比较复杂,有一定得制作难度和研究价值。本产品采用一出二对称的制作方式,可以提高材料利用率和生产效率。其长度为184mm,宽度为129mm,厚度为3.25mm,材料为宝钢生产的S420MC,本牌号系列是细晶粒钢,具有良好冷成型性能,主要用于要求良好的冷成型性能并且具有较高或高强度要求的汽车大梁或者横梁等汽车结构件。

图1 零件的3D模型

2 数值模拟压边力的调整

压边力直接影响到了模具在设计中对于压料力以及部分工艺中顶料弹簧型号的选择,对于级进模中各个步骤力的均匀分配也有着至关重要的作用。压边力的设置过大,会导致破裂的现象;过小,会使零件的法兰部分产生起皱现象。所以在输入前需要进行计算,确保压边力的设置得当。压力的计算公式为:FQ=Ap其中A为在压边圈下的毛坯投影面积(mm2);p为单位压边力(MPa)视材料自身而定。通过计算,先将压边力设置为160000N,图2是160000N的分析结果。

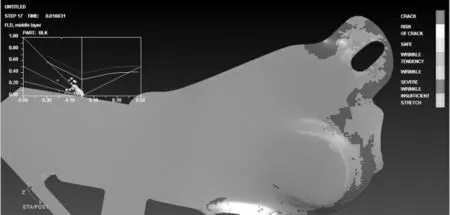

图2 压力为160000N的分析结果

图3 压力为80000N的分析结果

从图中可以清楚的看见,在零部件的圆角处出现了红色和黄色的区域,表示工件已经出现了局部的破裂,说明压边力过大。将压边力适当的缩小,设定为80000N,通过分析可以看出,在80000N的作用力下,零部件符合要求。如图3所示。

3 数值模拟摩擦系数的调整

摩擦系数关系着模具设计中材料的选择,如工件材料、凸凹模材料、压边圈材料等等,也关系着压力的计算。坯料与凹模之间的摩擦系数越大,对于最后工件的成型越不利,很容易产生起皱和毛刺现象。但是随着摩擦系数的进一步增大,这种不利会逐渐的减小。而增大模具的冲压力可以抵消部分的摩擦力,但是这种力之间的平衡还需考虑到经济上的价值,因此在模具设计中用Dynaform软件事先对摩擦系数进行模拟分析是十分有必要的。

先根据经验公式将摩擦系数设置为0.16。

从图4中的分析数据可以看出,工件的边缘处出现了起皱的现象,说明摩擦系数过大,因此要减小,将摩擦系数设置为0.125。图5中的分析结果显示,工件可以符合实际生产的要求。

图4 压力为160000N的分析结果

图5 压力为80000N的分析结果

4 数值模拟回弹问题的分析

模具设计中的回弹问题一直困扰着世界上大多数的设计师。直到数值模拟软件的出现才有所改善,但是回弹的大小受众多因素的影响,即使是技术已经比较成熟的有限元分析也不能准确的判断这个数值,仍需要在实际的试模中进行调试,但是精确的模拟分析却可以减少这个过程的时间。回弹问题关系到了3D数模的形状,从而影响到了模具内部的形状,分析过程较为复杂。一般的方法就是从展开的坯料形状开始,通过分析逐步的改善其中的工件形状已达到图纸所要求的一些相关参数。

在图6和图7中可以看出,回弹前的角度为51.882,回弹后的角度为51.967.回弹率在可接受的范围内,说明此工艺能够符合实际生产的要求。

图6 零部件回弹前分析

图7 零部件回弹后分析

5 结语

本文通过实验数据说明了CAE分析软件在实际生产中有着重要的作用。由其模拟仿真的过程和现场试模的过程进行对比以及分析的结果和最后样件生产所遇到的问题进行对比等都可以看出,Dynaform软件确实能够在有限元分析中发现一些实际的问题,从而减少实际生产的试模周期和易损件的维修费用,也为零件投入到实际生产中的一些工艺排布提供了有利的参考依据。

[1]田荣.中国CAE软件发展的新契机[J].计算机辅助工程,2011(1):141-143,147.

[2]杨鼎宁,邹经湘,盖登宇.计算机辅助工程(CAE)及其发展[J].力学与实践,2005,27(3):7-16.

[3]薛仰荣.高速冷冲压模具的研究[D].上海:上海交通大学,2009.