均匀试验设计在超临界CO2萃取核桃油精炼中的应用

张 丽 宋丽军 曹静洁 马德胜 李 蕾 侯旭杰*

核桃(Juglans regin L)系胡桃科核桃属植物,又称胡桃、羌果,是世界四大干果之一[1]。核桃果仁含油量因品种不同,一般在65%左右,居所有木本油料之首,有“树上油库”的美誉[2]。核桃油中含有丰富的蛋白质、黄酮类物质、多种维生素、多酚化合物以及钙、磷、铜、铁等微量元素,并含有90% ~95%的多不饱和脂肪酸,其中主要是作为人体必需脂肪酸的亚油酸和亚麻酸,且不含胆固醇,被誉为优质的天然“脑黄金”[3,4]。

目前提取油脂的方法较多,主要有压榨法、水代法、有机溶剂浸提法和超临界CO2萃取法等[5]。核桃毛油在制取过程中夹带了不同数量的非甘油三酯物质,比如游离脂肪酸、磷脂、棉酚蜡、色素及引起油脂品质变化的物质等,影响了油脂的外观与品质,需要通过精炼去除[6]。超临界C02萃取技术是一种高新的提取分离技术,不仅拥有低温、无溶剂残留、无毒等优点,并且通过脂肪酸、油中聚合物与甘油酯的沸点不同,完成了脱胶过程,并起到部分脱酸、脱色和脱臭的作用,很大程度上简化了精炼工艺[7,]。本试验采用超临界CO2萃取的核桃毛油为原料,运用均匀设计法优化核桃油精炼的工艺参数,以期生产出优质的精炼核桃油。

1 材料与方法

1.1 材料和试剂

材料:超临界 CO2萃取的核桃毛油,酸值为0.378 1 mgKOH/g。

试剂:氢氧化钠、氢氧化钾、盐酸、硫酸、乙醚、丙酮、95%乙醇、无水乙醇等均为分析纯;硅藻土、活性白土、活性炭等。

1.2 仪器与设备

岛津GC-14C气相色谱仪:日本岛津公司;

HA221-50-06型超临界萃取装置:江苏南通华安超临界萃取有限公司;

UV-124 0紫外分光光度计:日本岛津公司;

Neofuge 15R台式高速冷冻离心机:北京阳光思特生物技术有限公司;

SHB-B95循环水式多用真空泵:郑州长城科工贸有限公司;

HKCB-4型恒控磁力搅拌器:重庆北碚磁性材料厂;

DHG-942 3A型电热恒温鼓风干燥箱:上海精宏实验设备有限公司。

1.3 工艺流程

核桃毛油→脱酸→离心→水洗→干燥→脱色→过滤→脱臭→精炼油

1.4 操作要点

1.4.1 提取 称取核桃粉装于萃取器中,设定萃取压力32 MPa,萃取温度43℃,分离Ⅰ压强6 MPa,分离Ⅱ压强10 MPa,分离温度与萃取温度相同,CO2流量为20 L/h,萃取4.5 h后,得到核桃毛油。

1.4.2 脱酸 经测定,超临界CO2萃取法制得的核桃毛油的磷脂含量为0.038 2%(0.3%以下),因此在精炼时不需要脱胶,而是直接进行脱酸处理[9]。将一定量的氢氧化钠溶液在5~10 min内加入到一定温度、搅拌速度为50~70 r/min的毛油中,碱液加完后,搅拌速度降低至30 r/min,并将油脂慢慢加热至80℃,继续搅拌至皂粒析出后,以4 000 r/min离心10 min。再将油温升高至85℃,使用油重15%,与油同温的软水洗涤2~3遍,静置1 h后放水,然后进行干燥处理,保证脱色的顺利进行。测定脱酸前后核桃油的酸值,计算脱酸率。脱酸率按下式计算:

1.4.3 脱色 将脱酸后的核桃油加热到一定温度,以60r/min的搅拌速度边搅拌边添加脱色剂,10min内加完,在磁力搅拌器上保温搅拌一定时间后,趁热抽滤。在波长475nm处测定核桃油脱色前后的吸光度,计算脱色率,脱色前核桃油吸光度为A0,脱色后核桃油的吸光度为A1,按下式计算:

1.4.4 脱臭 在 80℃、减压蒸馏脱臭 1 h,核桃油中的臭味可去除,得到符合食品工业要求的核桃油。

1.4.5 精炼过程中理化性质分析

透明度、气味、滋味检验,参照 GB/T 5525-2008;色泽检验,参照GB/T 22460-2008;相对密度,参照GB/T 5526-1985;折光指数,参照GB/T 5527-1985;酸值,参照 GB/T 5530-2005;碘值,参照GB/T 5532-2008;皂化值,参照GB/T 5534-2008;过氧化值,参照GB/T 5538-2005。

1.4.6 精炼过程中脂肪酸组成变化

参照GB/T 17376-1998,GB/T 17377 -1998,动植物油脂脂肪酸甲酯制备和气相色谱分析测定。

2 结果与讨论

2.1 核桃油脱酸工艺参数的确定

采用碱炼法脱酸,根据毛油酸值来确定加碱量[9]。经测定,超临界萃取法制得的核桃毛油酸值为0.378 1 mgKOH/g。根据核桃油碱炼的影响因素,本试验选取超碱量、碱液浓度、碱炼初温、搅拌速度为变量,以脱酸率为评价指标,进行U6(63×3)均匀试验设计,试验方案及结果见表1。

表1 均匀试验设计及试验结果

对表1的试验数据进行逐步回归分析,得到核桃油脱酸率的回归方程,回归方程的复相关系数r=0.999 1,F 检验值 Ft=2 188 > F(0.05,4,1)=224.6,决定系数R2=0.998 9,调整后的决定系数为0.996 8,方程在α=0.05水平上呈显著,具有良好的线性关系,这表明此回归方程在一定程度上可以解释试验的结果。

根据标准回归系数的绝对值,各因素对核桃油脱酸率影响的主次顺序为X1(加碱浓度)>X3(碱炼初温)>X4(搅拌速度)>X2(超碱量)。根据回归方程得出核桃油脱酸的较佳工艺条件为:超碱量0.1%,加碱浓度11.06%,初温为45℃,搅拌速度为50 r/min,在此条件下进行验证试验,脱酸率为65.5%,而其模型预测值为66.25%,其值比较接近,说明回归模型可以解释核桃油脱酸的试验结果。

2.2 脱色工艺参数的确定

2.2.1 不同脱色剂对核桃油脱色的影响

称取三份脱酸后的核桃油,加热到80℃,在60 r/min的搅拌速度下,分别缓慢添加1%的硅藻土、活性白土、活性炭,脱色30 min,趁热抽滤后在波长475nm处测定脱色后核桃油的吸光度,计算脱色率,研究脱色剂的脱色效果,试验结果见表2。

表2 脱色剂的选择

由表2可知,三种脱色剂的脱色效果相差不大,添加活性白土使核桃油带土腥味,硅藻土脱色吸附力较其它两种强,但吸油率较高,而使用活性炭脱色,吸油率低,无特殊杂味。因此,本试验使用活性炭作为脱色剂。

2.2.2 脱色工艺参数的确定

本试验以活性炭为脱色剂,以脱色剂添加量、温度、搅拌速度、加热时间4个因素为变量,以脱色率为评价指标,根据均匀设计表中的U6(63×3)设计试验,优选核桃油脱色的最佳工艺。均匀试验设计及试验结果见表3。

表3 均匀设计及试验结果

采用逐步回归法对表3进行分析处理,对核桃油脱色率Y建立回归方程,回归方程的复相关系数r=0.999 5,F检验值 Ft=229.21>F(0.05,4,1)=224.6,调整后的决定系数为0.997 2,剩余标准差0.698 6,回归方程在α=0.05水平上呈显著,具有良好的线性关系。

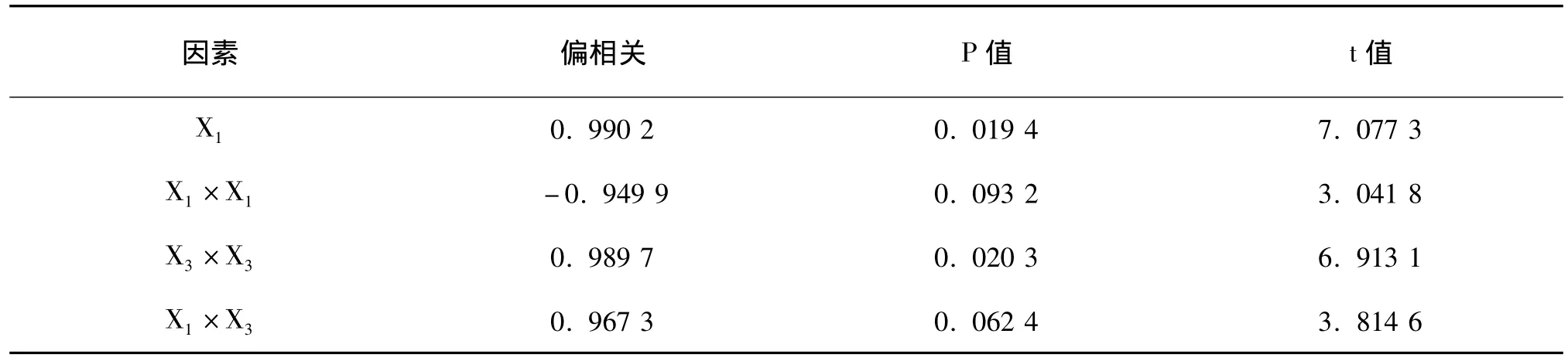

表4 二次多项式逐步回归法数据结果

根据表4的显著性检验中可知,各因素对核桃油脱色率影响的主次顺序为:X1﹥X3×X3﹥X1×X3﹥X1×X1。根据回归方程得出脱色的较优条件为:添加活性炭的量为3%,温度为85℃,在搅拌速度为90 r/min下加热50 min,在此条件下脱色率的预测值为86.82%。

按上述条件下进行5次验证试验,得到核桃油脱色率为85.96% ±0.72%,与回归方程的预测值接近,说明核桃油脱色优化条件重现性良好,回归模型可以解释核桃油脱色的试验结果。同时从回归的结果可知,各因素之间还存在交互作用,如果单纯用单因素法很难得到一个较优条件,因此均匀试验设计法是一种很好的寻优方法。

2.3 精炼过程中理化性质

根据核桃油精炼的最佳工艺条件,制备一定量的精制核桃油,并对精炼前后核桃油的理化性质进行分析,并与我国粮油行业有关核桃油的标准(GB/T 22327-2008)进行比较,结果见表5。

表5 核桃油精炼过程中主要理化特性的变化

由表5可看出,精炼过程对相对密度、折光指数等物理指标方面影响不显著,对碘值和皂化值也没有明显影响。但核桃油色泽在精炼过程中都不断地降低,由稍混浊的黄色变为澄清透明的淡黄色,其中脱酸和脱色两个工序降低最为明显。这可能是由于在脱酸工序中皂脚沉降时吸附色素,从而降低油脂的红色,在脱色时通过脱色剂的吸附作用降低了色泽。核桃毛油的酸值在脱酸后显著降低,这是因为在脱酸过程中加入了一定量的碱液,中和了油脂中的部分游离脂肪酸;过氧化值在脱酸后明显上升,可能是因为脱酸后的水洗干燥温度高,没有采用真空干燥,导致核桃油中的脂肪酸在高温条件下被氧化分解[10]。

2.4 精炼过程中脂肪酸组成分析

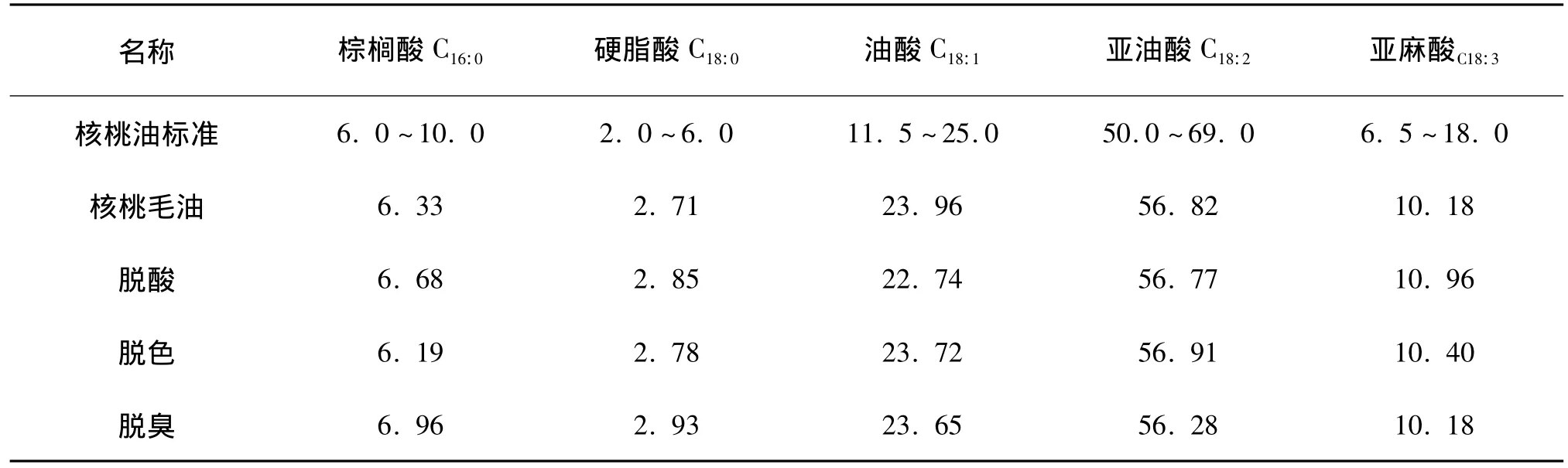

利用气相色谱对精炼过程中的核桃油脂肪酸组成进行分析,并与我国粮油行业有关核桃油的标准进行比较,结果见表6。

表6 核桃油在精炼过程中的脂肪酸组成及含量变化(%)

由表6可知,精炼过程对核桃油的脂肪酸组成没有太大的影响,超临界CO2萃取的核桃油中不饱和脂肪酸的总量由精炼前的90.96%下降至90.11%,饱和脂肪酸的含量从9.02%上升至9.89%。这可能是由于:碱炼脱酸在去除核桃油中的游离脂肪酸的同时还夹带了部分中性油;脱色过程中加入的脱色剂吸附了部分油脂,也可能造成了脂肪酸含量的改变;在脱酸后的干燥及脱臭过程中,高温也会造成一些不饱和脂肪酸链的断裂、反式脂肪酸含量上升或分子间发生热聚合反应,导致不饱和脂肪酸含量降低[11,12]。

3 结论

均匀试验设计让试验点在试验范围内均匀分布,可极大地减少试验次数,缩短试验周期,从而大量节约人工和费用;利用回归分析得出的模型,即可进行影响因素的重要性分析及新条件试验的结果估算,预报和最优化[13]。本文采用均匀试验设计对超临界CO2萃取的核桃油精炼参数进行优化,结果表明:在超碱量0.1%,加碱浓度11.06%,初温为45℃,搅拌速度为50 r/min,终温80℃下脱酸,脱酸率为65.5%;然后添加3%活性炭,在85℃,搅拌速度90 r/min下脱色50 min,在此条件下脱色率可达85.96%;最后脱臭即可得到具有核桃具有香味的高级核桃油。

核桃油精炼过程对折光指数、相对密度、碘值和皂化值没有明显影响;核桃油色泽由稍混浊的黄色变为澄清透明的淡黄色,气味也由稍有异味变为较淡的核桃油香味;酸值和过氧化值分别由核桃毛油的0.378 1 mg/g和 0.218 8 mmol/kg降低为0.043 5mg/g和0.184 8 mmol/kg;核桃油中脂肪酸组成主要以不饱和脂肪酸为主,其含量在90%以上,精炼过程对核桃油的脂肪酸组成和含量没有太大的影响。

[1] 郗荣庭,张毅萍.中国果树志(核桃卷)[M].北京:中国林业出版社,1996.

[2] 陈永浩,李俊,郭雪霞.核桃抗氧化作用研究进展[J].食品工业科技,2012,17(33):409 -416.

[3] 吴彩娥,阎师杰,寇晓虹,等.超临界CO2流体萃取技术提取核桃油的研究[J].农业工程学报,2001,17(6):135-138.

[4] 李敏,刘媛,孙翠,等 .核桃营养价值研究进展[J].中国粮油学报,2009,24(6):166 -170.

[5] 刘广,陶长定.核桃油的生产工艺探讨[J].粮食与食品工业,2010,17(4):12 -15.

[6] 洪鹏志,刘书成,章超桦,等.金枪鱼油的精炼及其脂肪酸组成特征[J].中国油脂,2006(06):31-33.

[7] 徐闯,秦卫国.核桃油的物理精炼[J].中国油脂,2006,(06):28-29.

[8] Toshiyuki F,Hideyuki I,Takashi Y.Antioxidative polyphenols from walnuts(Juglans regia L.)[J].Phytochemistry,2003(63):795-801.

[9] Gil M GB,Casquilho M,Esquvel M M,et al.Supercritical Fluid Extraction of fig leaf gourd seeds oil.Fatty acids composition and extraction kinetics[J].J.of Supercritical Fluids,2008,12(4):1-30.

[10] 张丽.核桃油脂提取及其稳定性的研究[D].新疆:石河子大学食品学院,2010.

[11] B S.Supercritical carbon dioxide extraction of carrot fruit essential oil:Chemical composition and antimicrobial activity[J].Food Chemistry,2007(105):346-352.

[12] Nabil B,Maryline A V,Mohamed A,et al.A new process for extraction of essential oil from Citrus peels:Microwave hydrodiffusion and gravity[J].Journal of Food Engineering,2009(90):409-413.

[13] 杨坚,王钦德.食品试验设计与统计分析[M].北京:中国农业大学出版社,2003.