攀钢铸余渣热态循环利用实践

郭奠荣

(攀钢钒炼钢厂,四川攀枝花 617062)

1 引言

钢水浇铸完毕后残留在钢包中的钢渣和钢水统称为钢包铸余渣。大部分钢包铸余渣具有精炼能力,同时残留一定量的钢水,另外还具有较高的显热,因此,钢包铸余渣具有很好的综合利用价值。目前,钢包铸余渣综合利用已列入《钢铁工业“十二五”发展规划》三大重点技术创新之一。

2 铸余渣热态循环利用方法

该方法是将铸余渣进行热态循环再生利用,热态渣倒入下一炉钢水返回精炼炉循环利用。

该工艺可减少精炼炉热态钢渣和浇余钢水的周转时间,预热利用值更高,操作简单易行。通过以上工艺,铸余渣循环利用,精炼最终排出的炉渣硫含量可达到1.2%以上,从精炼脱硫角度来看已作了充分利用。

国内钢铁企业如唐钢—钢轧、马钢、杭钢、安钢、唐山国丰、广钢电炉炼钢厂等在炼钢生产中采用了此工艺,将精炼炉热态钢渣在精炼生产环节循环利用数次,大大减少了石灰、萤石等精炼造渣剂的消耗,减轻了电弧对钢包的辐射,提高了钢包寿命,降低了耐材消耗,回收了钢包浇余钢水,还可减少钢水温降。唐钢、马钢和国丰等单位的吨钢效益均在10~20元/吨钢,取得了良好的经济效益和社会效益。

3 攀钢铸余渣在线热态循环利用可行性分析

3.1 利用现状

攀钢钢包铸余渣翻在炼钢厂浇钢平台附近的渣罐内,目前共有5个钢包铸余渣翻渣点。2011年,钢产量553万吨,根据标定,每炉钢钢包铸余渣量约2.98吨,每炉钢水量按131吨计算,则钢包铸余渣年产生量约12.6万吨。目前,钢包铸余渣按液态钢渣处理,以28元/吨外卖。

3.2 钢包铸余渣数量和成分标定

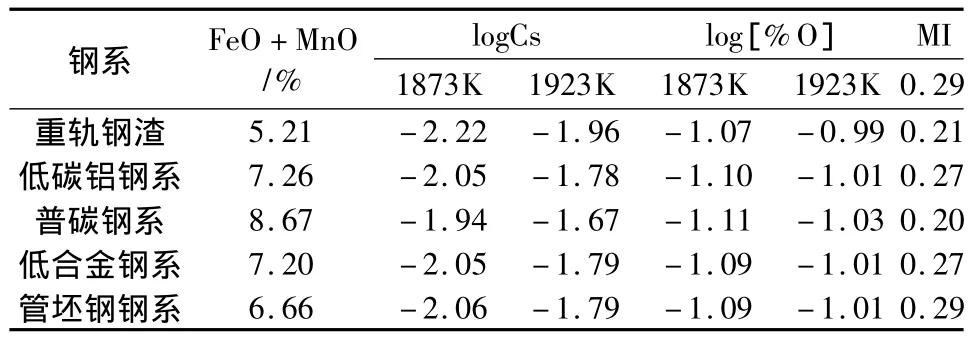

钢包铸余渣按普碳钢、低合金钢、低碳铝镇静钢、重轨钢及管坯钢5个钢系进行标定。先在废旧物质分公司打水和粉化,然后运至科技公司进行落锤加工,落锤加工过程中尽可能将渣和钢分离彻底,最后用电磁盘磁选得到渣钢。5个钢系钢包铸余渣数量标定结果见表1,成分标定结果见表2,钢包铸余渣冶金性能分析结果见表3,渣钢形貌见图1。

表1 钢包铸余渣数量标定结果

表2 钢包铸造余渣成份标定结果/%

表3 钢包铸余渣冶金性能分析结果

由以上数据可知:

(1)钢包铸余渣中渣钢含量高,平均约35.77%。钢包铸余渣年产量按12.6万吨计算,则每年可产生渣钢约4.5万吨。

(2)每炉钢产生钢包铸余渣约3吨,其中渣钢量约1.0吨/炉。

图1 渣钢形貌

(3)因质量要求不同,不同钢系产生的钢包铸余渣量及渣钢量不同,其中重轨钢系产生的钢包铸余渣量及渣钢量最大。

(4)在1873 K~1923 K温度范围内,五个钢系钢包铸余渣的logCs处在-2.22~-1.67之间,与脱硫精炼渣相比,铸余渣的Cs相差不大,仍然具有精炼能力。

(5)由于渣中FeO+MnO含量在5.21%~8.67%,与之平衡的钢中 log[O]处在-1.11~-0.99之间,导致钢液中的[O]偏高,由脱硫反应可知渣的氧化性增加不利于脱硫,因此有必要进行铸余渣改性处理,控制FeO+MnO含量小于1.5%,降低其氧化性。

(6)炉渣的曼内斯曼指数反映在保证精炼渣一定的碱度下,炉渣有较为适宜的流动性。五个钢系钢包铸余渣的流动性相差不大,可以根据精炼实际情况调整,提高脱氧及吸附夹杂物的能力。

3.3 技术可行性分析

通过考察及结合攀钢提钒炼钢厂实际情况,钢包铸余渣在线热态循环利用在技术上是可行的,不存在大的问题。

(1)精炼跨吊车能力

共有吊车8台,其中板坯有225 t吊车3台,1方有225 t吊车2台,2方和3方有225 t吊车3台,吊车能力没有问题。

(2)在线利用地点

板坯和1方:LF炉区域,2方和3方:炉后或LF炉区域。

(3)生产组织

需在试验过程中不断探索和优化。

(4)精炼工艺

在LF炉或炉后在线热态循环利用钢包铸余渣,因部分钢包铸余渣氧化性强,为防止对钢水造成污染,需在LF炉对其进行改质处理。因此,在实际生产中,往往根据钢种性质,调整不同的炉渣组成,以达到脱氧和吸附夹杂物的目的[1]。

4 铸余渣热态回收试验情况

4.1 铸余渣回收试验开展情况

(1)在前期铸余渣量和理化指标系统标定的基础上,课题组根据各区域生产、工艺、装备和品种特点,分别于2012年8月22日、9月15日、9月20日和2013年1月4日下发了各区域的试验计划。

(2)2012年9月3~13 日,在2#、3#方坯连铸区域进行铸余渣回收探索试验。

(3)2012年11月6日,1#方坯连铸区域利用死座子进行探索试验。

(4)2012年12月25日,1#方坯连铸区域完成对转盘进行功能性改造,利用转盘位置进行铸余渣回收试验。

(5)板坯区域于2013年1月15日开始进行探索试验。

(6)2013年3月27日,板坯区域完成对转盘进行功能性改造,利用转盘进行铸余渣回收试验。转盘改造前后效果见图2、3。

图2 改造前转盘

图3 改造后转盘

4.2 生产主要物流节奏控制情况

4.2.1 节奏(出钢结束至开浇)

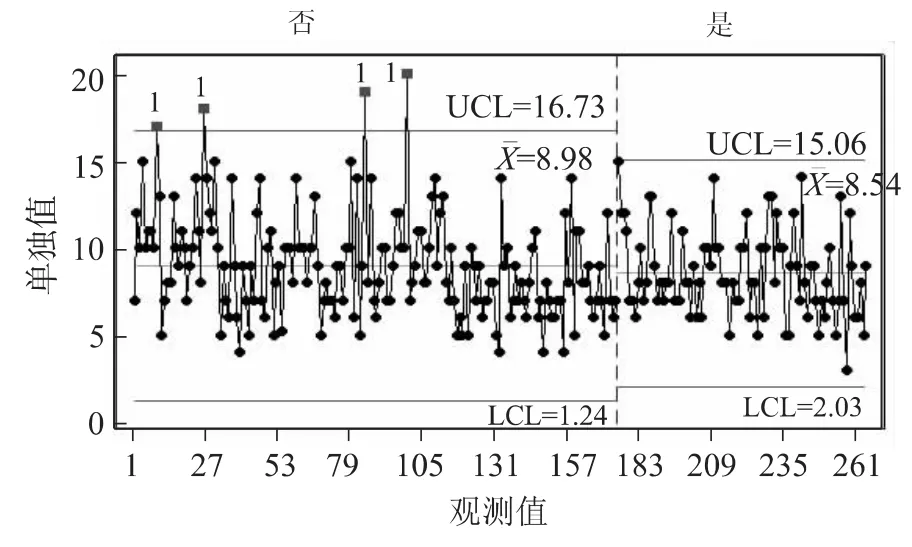

铸余渣未回收炉次平均节奏时间123.6 min,铸余渣回收炉次平均节奏时间122.6 min,比未试验炉次短1 min,节奏时间平均123.3 min(见图4)。节奏时间没有延长,主要是在转盘上进行了回收作业,相比到死座子上进行翻渣,吊车少吊运一次钢包,缩短了物流时间。

图4 生产主要物流节奏控制情况

4.2.2 LF 处理时间

铸余渣未回收炉次LF平均工序时间45.2 min,铸余渣回收炉次LF平均处理时间38 min,比未试验炉次短7.2 min,满足工艺控制要求(见图5)。

图5 LF处理时间

4.2.3 LF 加热时间

回收炉次的LF加热时间比未回收炉次加热时间短(见图6)。

图6 LF加热时间

从生产物流时间控制情况来看,在节奏、LF加热时间差异不大的情况下,因回收铸余渣增加了LF进站前作业工序,LF处理时间明显被压缩,对LF的操作要求相对较高。

5 重轨质量影响分析

铸余渣回收时,不但回收了铸余钢水,上一炉钢包渣也一并进入下炉钢水,为保证渣态与回收前基本一致,试验时,采取了不加高碱度精炼渣,不加碳化硅,而加白渣精炼剂200 kg/炉的方案对渣态进行调整。

5.1 钢材氧含量指标对比(见图7)

从氧含量看,是否进行试验的炉次平均水平差异不大,正常生产炉次波动略大于试验炉次。

图7 钢材氧含量质量对比

5.2 夹杂级别

重轨钢夹杂分布情况见表4。从夹杂级别看,回收与否,A、B、C、D 类夹杂各级别比例基本相当。

表4 重轨钢夹杂分布情况

5.3 报警情况(见表5)

表5 2013年1~5月重轨钢报警数据

从统计看,因回收了热态的铸余渣,炉渣渣量更大,LF造渣效果更好,吸附夹杂能力更强。在观察期间,不管是按炉计算还是按支计算,在95%的置信度下,是否开展本项目试验,其报警率存在显著差异,开展本项目试验的报警率明显低于未开展炉次。

总的来看,回收铸余渣前后,检验夹杂基本相当,但因回收热态的铸余渣后,炉渣渣量更大,LF造渣效果更好,吸附夹杂能力更强,重轨报警率有显著降低。

6 降本增效情况

6.1 辅料消耗

6.1.1 高碱度精炼渣

正常炉次平均加入高碱度精炼渣248 kg,回收炉次要求不加,有2炉分别加入300 kg和200 kg,平均加入5 kg,比正常炉次少加入243 kg(见图8)。

图8 高碱度精炼渣

6.1.2 熔渣发泡剂(见图9)

正常炉次平均加入熔渣发泡剂97 kg,回收炉次平均加入196 kg,回收炉次比正常炉次多加入99 kg。精炼辅料消耗降低1.11 kg/t。

图9 Ⅲ型熔渣发泡剂

6.2 钢铁料消耗

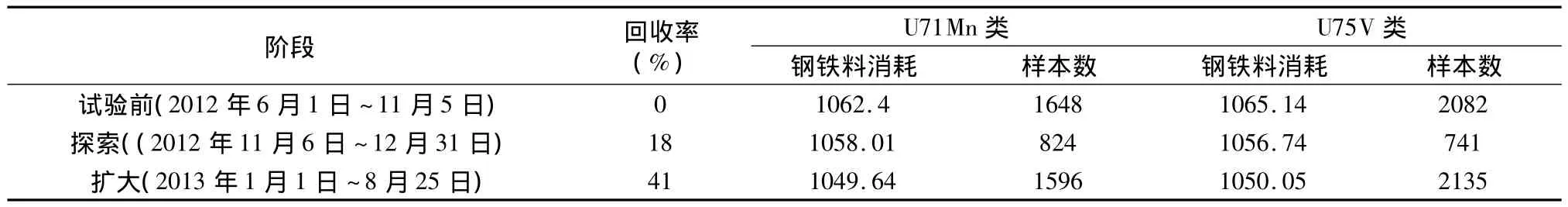

统计自2012年6月1日至2013年8月25日的全部U71Mn类和U75V类钢铁料消耗(出钢量至铸坯量)与一方回收率的情况,具体见表6。

从钢铁料消耗与铸余渣回收率的对应看,随着回收率的提高,钢铁料消耗成正比的下降。

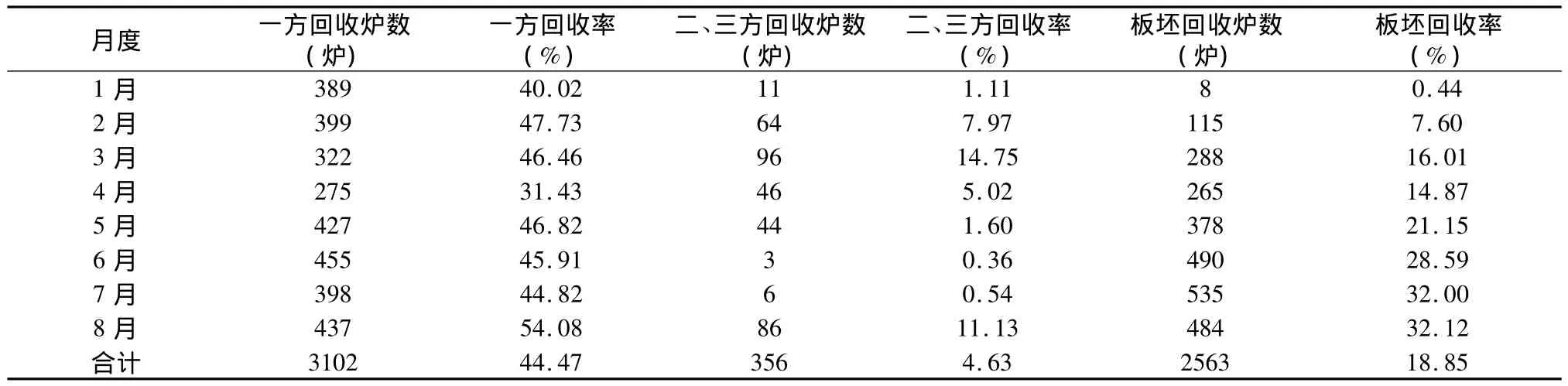

2013年1~8月共回收铸余渣炉数及回收率见表7。

表6 钢铁料消耗与回收率对应表

表7 2013年1~8月各区域铸余渣回收炉数,炉

考虑一方全部为重轨,二、三方全部是管坯钢、板坯为低碳铝镇静钢。铸余渣中钢水量按标定量计算,共计回收钢水为:

3102×2.15+356×0.63+2563×0.92=9251.54吨。

6.3 效益

综合考虑辅料和钢铁料消耗产生的效益,具体如下:

(0.243×1063-0.099×3168)×3102+9251.54×3000

=27583008.05 元

=2758万元(如考虑转盘改造(方坯2座、板坯3座)共投入100万元,2013年01月~08月期间,该项目实际效益为2658万元)

其中:0.243——回收条件下每炉钢比正常工艺少加入的高碱度精炼渣量,吨;

1063——高碱度精炼渣单价,元/吨;

0.099——回收条件下每炉钢比正常工艺多加入的高碱度白渣精炼渣量,吨;

3168——白渣精炼渣单价,元/吨;

3102——一方回收炉数;

9251.54——1 ~8 月共回收钢水量,吨;

3000——平均吨钢生产成本,元。

7 结束语

实践表明,铸余渣热态循环利用能达到脱氧和吸附夹杂物的目的,降低了钢铁料消耗,降低了精炼辅料消耗1.11 kg/t钢,成果显著,并且实现了精炼快速成渣,缩短了精炼处理时间,保证了钢水质量。

[1] 徐志成,刘界鹏.精炼热态渣循环应用实践[J].山东冶金,2012,34(3).