西昌钢钒烧结配加40褐铁粉矿试验研究

刘 佳

(攀钢集团西昌钢钒有限公司,四川西昌 615000)

1 引言

由于在烧结生产过程中,原料成本占烧结矿总成本的80%,烧结配加褐铁矿是为了降低烧结矿成本,以达到进一步降低生铁成本的目的。褐铁矿是含结晶水的三氧化二铁,无磁性,它可由其它铁矿石风化形成,化学式常用mFe2O3·nH2O来表示。按结晶水含量多少,褐铁矿的理论含铁量可从55.2%增加到66.1%,其中大部分含铁矿物以2Fe2O3·3H2O形式存在。褐铁矿一般粒度较粗,疏松多孔、还原性好,融化温度低,易同化,堆比重小。褐铁矿用于烧结一般影响成品率和台时产量,粉焦单耗上升,高配比时使烧结矿转鼓指数、低温还原粉化指数变差,因而限制了褐铁矿在钢铁企业烧结生产上的推广应用。

研究表明[1],高钛型烧结矿配加8%以下褐铁矿,通过操作参数的调整,可确保烧结矿的产质量不发生大的变化。西昌钢钒烧结配料中精矿粉率高达75%左右,因此适当增加部分粒度较粗的褐铁矿粉,调整烧结配碳量,在保证烧结产质量不发生大的变化条件下,对降低配矿成本具有较大的意义。

2 配加40褐铁矿粉实验室研究

西昌钢钒烧结配加TFe为40%的褐铁矿粉与同品位的赤铁矿粉相比,具有较高的性价比,其理化性能结果见表1。

表1 40褐铁矿粉理化性能

2.1 40褐铁矿粉理化性能

从表1可见,40褐铁矿粉烧损较高为8.93%,属于典型的针赤铁矿,其单烧值只有34.72%,SiO2含量为12.76%,相对较高,说明褐铁矿粉加入烧结只能替代中赤粉。褐铁矿粉Dcp值为2.96 mm,堆比重为1.620 t·m-3,相较于其他精矿粉,40褐铁矿粉粒度较粗,堆比重小,影响混合料混匀与制粒。

2.2 烧结杯实验研究

2.2.1 试验方案

在保证烧结矿品位49.6%不变的前提下,加入7%的40褐铁矿粉替代7%的筛下料,实验室试验方案见表2。

表2 烧结配比(干料)/%

2.2.2 试验方法

烧结试验在φ300×800 mm烧结杯中进行,其主要工艺参数见表3。主要工艺参数参照现场条件进行试验,混合料水分7.2%,料层高度700 mm。一混制粒时间6 min,二混时间4 min。

表2 烧结试验工艺参数

返矿由实验室烧制,采用相应配比的烧结矿破碎而成,返矿外配30%,其粒度组成为0~5 mm>90%,5~8 mm占10%左右。

2.2.3 试验结果与分析

试验结果见表4~6。

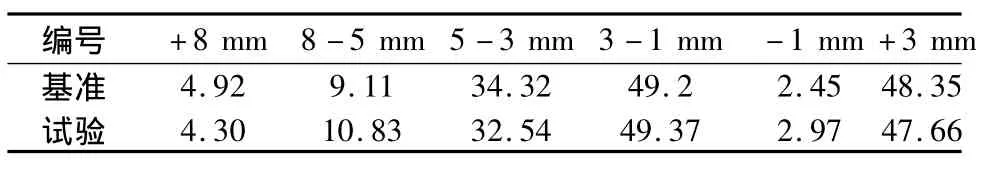

表4 烧结混合料的粒度组成/%

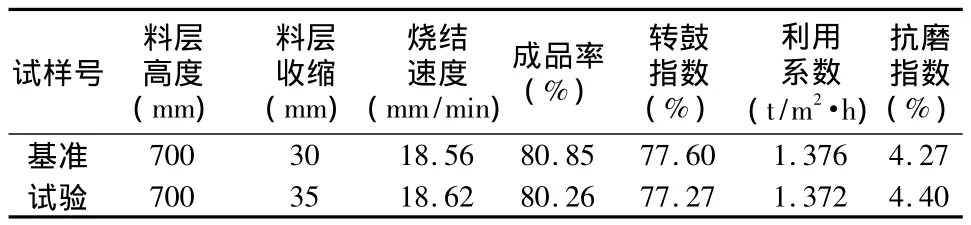

表5 烧结矿的粒度组成/%

表6 烧结试验主要指标

由表4~6可见:

(1)与基准相比,试验期褐铁矿粉替代筛下料后混合料的粒度下降,粒度组成略有变差,所以配入7%的40褐铁矿粉替代7%的筛下料,对于烧结混合料的粒度组成影响不大。

(2)烧结配加褐铁矿粉后,烧结速度加快,烧结矿成品率、转鼓强度有所变差,利用系数略有下降,抗磨指数基本相同,对烧结技术经济指标影响不大。

(3)褐铁矿粉的陪入,烧结矿粒度组成变差,大粒级烧结矿含量减少,平均粒度变小,<5 mm含量略有增加,但相差不大。

3 配加40褐铁矿粉工业应用

3.1 工业应用概况

西昌钢钒1#,2#烧结机加入40褐铁矿粉于2013年5月19日开始,直到5月26日止,试验期总计6天;基准期选择为试验期前一周,即5.12~5.18,共计7天。基准期筛下料与试验期间40褐铁矿粉质量检测结果见表7。

表7 40褐铁矿粉质量情况/%

由表7可见,试验期所用的40褐铁矿粉全铁值为42.58%,比实验室分析的降低了4.8%,但比基准期筛下料铁品位高4.59%,因此加入40褐铁矿粉替代筛下料不会降低烧结矿品位。

3.2 工业应用效果

工业应用基准期与试验期烧结配料表见表8。

表8 烧结配料表(干料)/%

由表8可见,为保持烧结矿品位及碱度,在使用40褐铁矿粉替代筛下料时,将白马精矿提高了1个百分点,混匀粉降低了2.31个百分点,其他原燃料配比变化不大。工业应用期间,烧结主要经济技术指标见表9~12。

表9 烧结矿化学成分对比/%

表10 烧结矿主要技术指标

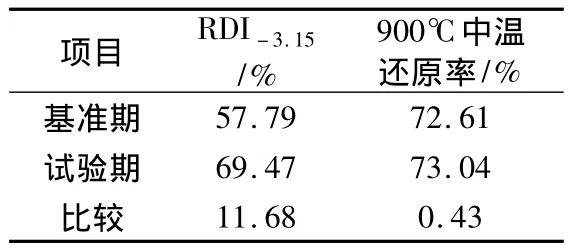

表11 烧结矿冶金性能

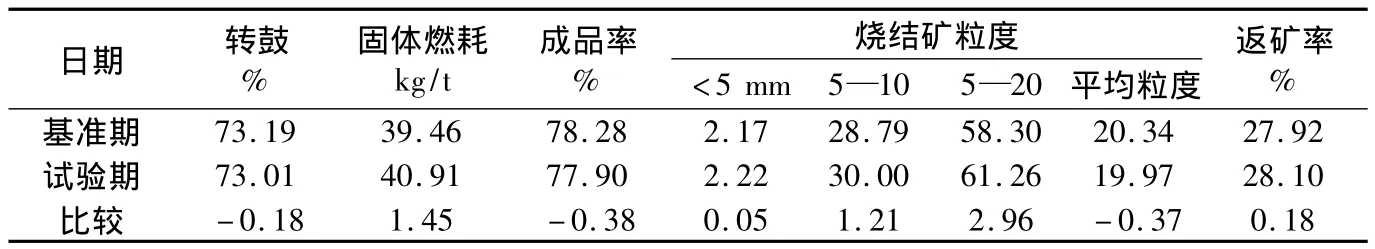

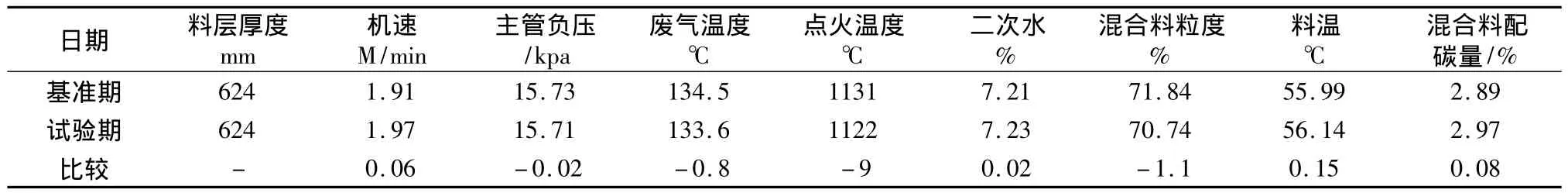

表12 烧结机主要参数

由表9~12可见:

(1)配加5.83%的40褐铁矿粉替代5.41%的筛下料后,TFe和FeO含量略有变化,但变化不大,所以烧结加入褐铁矿粉对烧结矿化学成分基本没有影响。

(2)试验期间转鼓指数较基准期降低了0.18%,成品率降低了0.38%。其主要原因为褐铁矿属于难烧矿物,单烧值低,粒度较粗,堆比重小。且矿物含结晶水,在烧结过程中,结晶水分解发生爆裂,矿石产生大气孔,烧结矿结构疏松等导致烧结矿指标恶化。

(3)试验期间烧结矿平均粒度比基准期低了0.37%,返矿率升高0.18%,主要原因在于加入褐铁矿粉后,烧结矿转鼓强度下降,抗摔性下降,导致返矿率升高。

(4)试验期间烧结矿 RDI(-3.15mm)增加11.68%,中温还原率提高0.43%,主要原因为褐铁矿在烧结矿中形成疏松多孔的结构,提高了烧结矿还原度,但也增加了烧结矿还原粉化率。

(5)试验期间混合料固定碳含量上升0.08%,固体燃耗增加1.45 kg/t,增加幅度约3%,烧结机速度较基准加快了0.06 m/min,其他操作参数变化不大。主要是由于褐铁粉矿在烧结过程中,结晶水蒸发需要较多热量,需要适当上调配碳量,同时结晶水的蒸发使混合料透气性增加,烧结速度加快。

4 经济效益分析

由于试验期间高炉多个参数的变动,影响对试验结果的评估。因此简单通过理论分析,在保证烧结矿品位及碱度等指标基本保持不变的情况下,用5.83%左右的40褐铁矿粉替代筛下料能够降低每烧结矿6.93元的成本。在目前钢铁行业不景气,任何冶金环节都要求降本增效的大背景下,降低烧结矿的成本有利于钢铁企业的发展。

5 结论

(1)褐铁矿为含结晶水的赤铁矿,粒度较粗,疏松多孔,还原性好,熔化温度低,易同化,堆比重小。用于烧结后,烧结矿粒度组成变差,RDI(-3.15mm)增加了 11.68个百分点,中温还原率提高了0.43个百分点,成品率降低0.38个百分点,转鼓强度下降0.13个百分点。

(2)配加5.83%的40褐铁矿粉替代5.41%的筛下料后,烧结矿TFe和FeO含量略有变化,但变化不大,所以烧结加入褐铁矿粉对烧结矿化学成分基本没有影响。

(3)试验期间烧结机固体燃料消耗增加1.45 kg/t,增加约3%,烧结机的机速较基准期加快了0.06 m/min,其他操作参数变化不大,说明加入褐铁矿粉后对烧结中操作参数影响不大。

(4)在保证烧结矿品位及碱度等指标基本保持不变的情况下,用5.83%左右的40褐铁矿粉替代筛下料能够降低每吨烧结矿6.93元的成本。

[1] 胡洪天.强化褐铁矿烧结措施研究[J].四川冶金,2004(5).