西门子S7400 PLC控制系统在轧钢项目中的应用

黄 春

(成都金自天正智能控制有限公司,四川成都 610041)

1 引言

目前,钢铁已被广泛应用于机械、航空航天、国防等各个领域,它是每个国家国民经济的基础原料,在国民经济中占有相当重要的地位。钢铁企业的自动化集成度也越来越高,PLC控制系统因其强大的稳定性和抗干扰能力在钢铁生产线上应用较为广泛,本文介绍西门子S7400 PLC控制系统在某中型棒材生产线的冷床收集区的应用。

2 系统配置概述

本项目基础自动化系统配置的总体原则是:先进、可靠、开放、经济、合理。

因此,基础自动化系统采用SIEMENS S7400 PLC系列的处理器 CPU 414-2 DP。PLC系统之间、PLC与人机界面HMI之间采用以太网通讯;PLC与电气传动控制系统、PLC系统远程站ET200之间采用Profibus-DP网通讯。PLC的程序采用西门子STEP-7 V5.5进行编制,画面采用西门子WINCC 6.0进行编制。

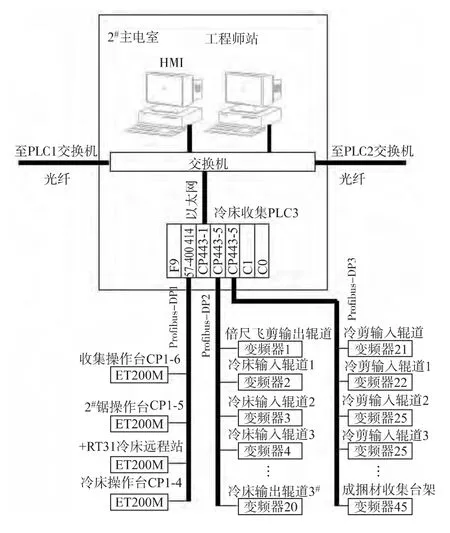

冷床收集区PLC3系统网络结构图如图1,自动化系统的网络设备采用具有极高可靠性的工业以太网产品。具体而言,系统采用高速交换机,交换机之间用光纤连接,各个PLC系统、人机界面HMI及工程师站连接到各自对应的交换机上,通过以太网实现通信和数据交换。

图1 冷床收集区PLC3系统网络结构图

PLC3同其它设备的数据交换主要通过以下网络实现:

以太网:和轧线上其它PLC间的信号交换(非快速信号);同操作站HMI和工程师站的通讯,完成过程数据的设定和显示,通过工业以太网CP443-1连接。

PROFIBUS-DP1网:CP1-4(冷床操作台)、CP1-5(2#冷锯操作台)、CP1-6(收集操作台)、RT31远程站,挂在CPU之DP口上。

PROFIBUS-DP2、DP3网:用于冷床及收集区辊道变频传动装置。传动的控制信号和状态信号都通过该网络传送。变频器挂在两块Profibus-DPCP443-5网卡上。由于传动变频器较多共45台,所以分别挂在2块网卡上。

3 控制过程

整个中棒项目包括加热炉系统、主轧线系统、轧线辅助系统和冷床收集系统共4个系统,本文介绍的是冷床收集系统 PLC3。PLC3负责从冷床输入辊道至成捆材收集台架区域内设备的自动化控制。PLC3由主控制柜、操作台、若干ET200远程站及若干就地操作箱组成。

3.1 PLC 控制方法

PLC3主控制柜放置在2#电气室,RT31远程站放置在收集区现场;操作台CP1-4设置在操作室CP1-4内,用于3#飞剪后辊道、冷床输入辊道到1#冷锯的操作;操作台CP1-5设置在操作室CP1-5内,用于2#冷锯入口辊道、2#冷锯、1#检查台架入口辊道、2#检查台架入口辊道的操作;操作台CP1-6设置在操作室CP1-6内,用于收集区域的操作。

现场检测元件信号:接近开关、光电开关、钢材温度等现场传感器信号都是接入RT31远程站,通过DP网读入PLC,经过PLC逻辑运算程序处理后把输出信号通过DP网传给RT31远程站,经过输出中间继电器控制现场阀台等执行元件动作。操作台的开关、按钮信号也是通过DP网读入PLC中,在PLC中经过逻辑运算后,把输出信号通过DP网输出到操作台点亮指示灯或蜂鸣器。现场电机的控制用的变频器调速控制,PLC首先通过DP网读入变频器、电机的状态,经过PLC逻辑运算后,把输出信号通过DP网输出给变频器,通过控制变频器实现对电机的启动、停止、正转、反转和速度的控制。

3.2 PLC 控制功能

冷床收集区自动控制系统主要控制功能如下:

冷床输入辊道连锁及速度控制;裙板联锁控制;冷床速度控制及逻辑联锁控制;卸钢小车及聚集链速度控制和逻辑联锁控制;对齐辊道速度控制;冷床输出辊道、冷剪输入及输出辊道的速度控制和逻辑联锁控制;冷剪机及定尺机的控制;1#、2#冷锯机的控制;收集区域辊道、链条速度控制及逻辑联锁控制。

除了上述主要对电机的控制外,现场还有气缸阀台、液压阀台的控制,包括升降挡板、升降小车、打包机夹紧装置、升降链条等。

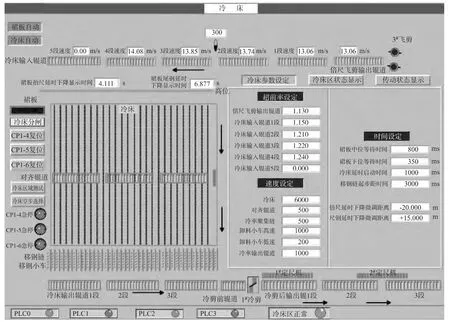

3.3 画面监控与参数设定

现场设备的大部分操作可以在操作台和操作箱完成,其他参数设置需要在画面上输入,传动状态可以在画面上监控。冷床收集区PLC3画面监控和参数设定如图2。

图2 冷床收集区PLC3画面监控和参数设定

冷床收集区画面监控和参数设置内容包括:

可以显示轧线主操作台操作站的全部画面,但不能进行参数修改和操作(只读权限);冷床区各电气设备的状态(合/分闸、就绪/故障、运行/停止等);冷床区各电气设备的故障信息,包括故障内容、产生时间、解除时间等;冷床区各控制设备的参数设定,包括速度,时间等;查看各通讯网络的工作状态和故障诊断等。

冷床区的一些参数在画面上“冷床参数设定”标签下由操作人员设置。包括冷床输入辊道超前率、裙板下位等待时间、中位等时间,冷床延时启动时间,辊道、链条的速度等。

“冷床区状态显示”标签下可以查看现场信号的状态,如:接近开关的高位、低位、前位、后位等。

“传动状态显示”标签下可以查看每个变频器的传动就绪、运行、正转、反转、故障等状态。

操作台CP1-4、CP1-5、CP1-6的急停信号也可以在画面上显示,也可以对各个操作台进行复位。在画面中可以直观地监控各个设备的状态,可以及时地修改相应参数,调整现场设备运行速度等参数。

4 结论

本控制系统采用了西门子PLC控制系统、WINCC画面监控系统、变频调速系统,具

有较高的可靠性、稳定性、可扩展性、抗干扰能力强和维护方便等特点,在画面上可以监控设备运行状态、工作情况,而且可以直接在画面设定速度、时间等参数,操作方便、直观。实现了对冷床收集区设备的实时自动化控制,并且大大节约了经济成本和设备检修维护成本。

[1] 陈在平,赵相宾.可编程控制器技术与应用系统设计[M].北京:机械工业出版社,2012.

[2] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

[3] 边春元,任双艳,等.S7-300/400 PLC实用开发指南[M].北京:机械工业出版社,2007.