擅自改变起升高度限位器接线引发吊具冲顶事故

李 威,陈 聚,蒋元栋

LI-Wei,CHEN Ju,JIANG Yuan-dong

(江苏省特种设备安全监督检验研究院苏州分院,江苏 苏州 215128)

1 前 言

起升高度限位器是起重机械重要的安全保护装置,它用于控制并限定起升机构的运行范围(上升极限、下降极限),其功能可靠与否将直接影响起重机械的安全运行。目前,国产钢丝绳电动葫芦(如CD1、MD1 型等)的起升高度限位器通常采用断电限位开关形式。断电限位开关,即,当起升机构运行达到上升极限或下降极限位置时,该开关动作并直接切断起升机构电机(以下简称起升电机)的两相动力电源,从而使起升机构立即停止运行。那么,如何保证断火限位开关的设计功用;这就要求,首先,必须确保断电限位开关的器件本身可靠性(包括调整、动作等);其次,确保其接线正确。本文以一起电动单梁起重机(起升机构采用CD1 型钢丝绳电动葫芦)在上升运行过程中发生的吊具滑轮组(以下简称吊具)冲顶事故为例,说明严格按照起升高度限位器设计接线的重要性,以保证起重机械安全运行。

2 事故分析

2.1 事故概况

2012年9月本市某公司焊接车间的1台5t电动单梁起重机发生了一起吊具冲顶并导致吊具及工件坠落的事故。事故当时,司机操纵该起重机从地面开始起吊约3.5t 工件并上升至离地约2.5m 高度后,松开了上升运行按钮欲使起升机构停止上升,但此时起升机构上升运行功能失控,吊具仍然上升;与此同时,在这紧急时刻司机又未能采取有效的应急措施阻止吊具继续上升,以至吊具直接撞上电动葫芦本体外壳(即吊具冲顶)。吊具冲顶后,由于起升电机仍处于上升通电运行状态,于是在起升机构向上卷扬力的持续作用下,起升机构钢丝绳持续异常受拉而断裂,最终导致吊具及工件坠落。事故原因具体分析如下。

2.2 事故起重机主要技术参数

事故起重机主要技术参数见表1。

表1 事故起重机主要技术参数

2.3 事故原因分析

2.3.1 电气元件通断功能故障

经调查,由于起重机上升接触器主触点(动、静触点之间)烧蚀、粘连,即上升接触器通断功能失效,从而导致起升机构上升运行功能失控和事故发生。事故过程电气分析如下。

(起重机启动、悬挂工件准备起吊等的前过程略)司机按下上升运行按钮S11-上升接触器KM3 线圈回路得电-上升接触器KM3得电,其主触点闭合-起升电机Ms得电-起升机构作上升方向运-工件上升至离地约2.5m 高度后,司机松开上升运行按钮S11-上升接触器KM3 线圈回路失电-上升接触器KM3 失电,其主触点本应断开,但由于其烧蚀、粘连-起升电机Ms 仍然得电-起升机构继续作上升方向运行-吊具达到上升极限位置时,虽然起升高度限位器K91 能可靠动作,且其上升极限位置常闭电气触点(X32)已断开,但也无助于切断起升电机的动力电源(上升接触器KM3 的主触点烧蚀、粘连)-吊具继续上升吊具冲顶并直接导致上述事故发生。

2.3.2 改变起升高度限位器原设计接线

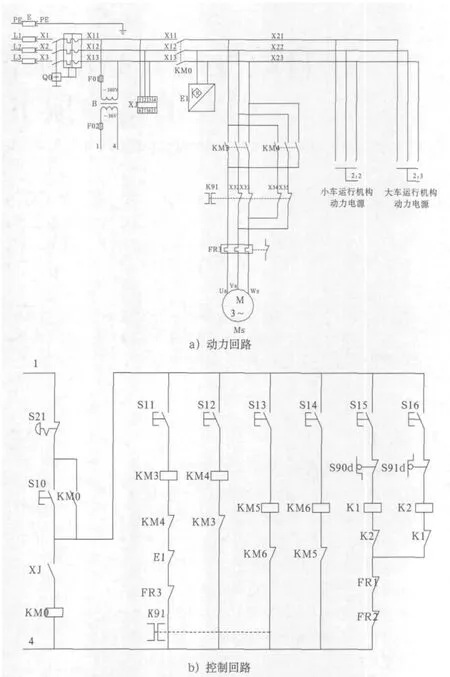

从上述事故过程电气分析来看,导致吊具冲顶的直接原因固然是因上升接触器通断功能失效所致。但是,从进一步查看事故起重机的原设计电气原理图(见图1)可知,因擅自改变起升高度限位器的原设计接线而致使其设计功用发生改变,是导致该起事故的主要原因。

图1 原设计起重机电气原理图(局部图)

如图1 所示,原设计电气原理图中起升高度限位器K91(与事故起重机中同型号,器件本身为断火限位开关形式)的(X32、X33)上升极限位置常闭电气触点串接于起升机构的动力回路之中,其设计接线的优点就在于“直接性”,同时体现了“某一电气元件故障不至于导致设备危险运行”的基本电气设计理念。也就是说,在起升机构上升运行过程中,即使发生因上升接触器主触点烧蚀、粘连等故障而导致吊具持续上升并达到极限位置时,K91 也能直接可靠地切断起升电机Ms 的两相动力电源(K91 动作并断开(X32、X33)触点),使起升机构立即停止上升,从而有效避免吊具冲顶事故的发生。反观事故起重机的起升高度限位器接线则未能符合原设计规定要求,由此也就改变了起升高度限位器的设计功用,其缺陷就在于“间接性”。即事故起重机起升机构上升运行的极限控制是由起升高度限位器动作并断开上升接触器的线圈回路,进而再通过上升接触器主触点的分断,最后实现切断起升电机的动力电源,因而增加了中间控制环节。此时若出现类似因中间控制元件故障(如上升接触器主触点烧蚀、粘连等)时,就会造成吊具冲顶事故。

2.3.3 司机缺乏紧急情况处置经验

上述事故的发生,在一定程度上与司机未能临场紧急处置有关。当起升机构出现上升运行功能失控时,司机未能及时按下应急断电开关S21,以切断起重机上的总动力电源而迫使起升机构停止运行,这也是导致该起事故的次要原因之一。如图1 中所示,具体分析如下。

当出现上述事故中起升机构上升运行功能失控的紧急情况时,司机若能及时按下应急断电开关S21-总线路接触器KM0 线圈回路失电-总线路接触器KM0 失电,其主触点断开-切断起重机上的总动力电源-起升电机Ms-失电起升构停止运行—即可避免上述事故的发生。

3 事故预防

3.1 规范施工行为 保证施工质量

在对上述事故的进一步调查中得知,事故发生的前一年,该公司委托某起重机械施工单位(具有相关施工资质)对事故起重机进行了更换电动葫芦(与原电动葫芦同型号)的大修施工,但施工单位却未办理相关开工告知及申报监督检验手续;且施工单位进行大修施工过程中,在更换电动葫芦的同时,擅自改变了起升高度限位器的原设计接线,从而改变了起升高度限位器这一起重机械安全保护装置的设计功用,也给起重机的安全运行埋下了隐患。因此,一方面,从规范施工行为的角度出发,施工单位应严格按照《起重机械安全监察规定》(国家质检总局第92 号令)相关条文的规定,在对起重机械进行大修前应向施工所在地的质量技术监督部门告知,告知后方可施工;同时,应当在施工前向施工所在地的检验检测机构申请监督检验。另一方面,施工单位必须保证施工质量,不能随意改动起重机械的电气控制系统,尤其不能擅自改变安全保护装置的设计功用。在此基础上施工单位认真组织施工,杜绝类似事故再次发生。

3.2 加强使用管理 确保安全运行

使用单位对起重机械的安全使用负有主要责任,应严格按照TSG Q5001-2009《起重机械使用管理规则》(以下简称《规则》)的相关规定,加强起重机械的使用管理。对于使用单位委托施工单位进行诸如起重机大修、改造和安装的施工项目,使用单位应当监督其依法履行开工告知和监督检验等义务,坚决杜绝使用未经监督检验或检验不合格的起重机;其次,使用单位应按照《规则》要求,做好起重机的日常维护保养和自行检查工作,对于接触器等电气通断控制元件,除了考虑产品质量外,还应根据其使用时间、通断动作频率,做到定期检查、保养和更换,积极排查并消除隐患,从而保证其工作可靠有效;再者,使用单位还应加强起重机司机的内部安全教育和技术培训,增强司机的紧急处置和灵活应变能力,以避免上述事故的发生或使事故范围得到有效控制。