头盔外壳成形模凸、凹模的加工工艺方法

中国航空工业集团公司航宇救生装备有限公司 (湖北襄樊 441002) 文根保 文 莉

澳大利亚悉尼大学 史 文

头盔外壳的内、外型面上布满着凸台、凹坑、内扣和弓形高形式的障碍体,它们影响着头盔外壳的成形和脱模。那么,凹、凸模的加工就成为了头盔外壳成形模的制造关键。凹、凸模除了要确保头盔外壳成形与脱模之外,组成凹模的五块模板不能存在着错位的现象,而凸模的七块模块加工后要与凹模型腔保持1.9mm的单边均匀间隙,并且中空的七块模块还要能彼此自由地移动。因此,该模具制造的工艺方法,采用了模胎为二类工具的五轴数铣加工方法,成功地解决了凹、凸模的制造难题。

1.技术要求

头盔外壳如图1a所示,形如虎头帽,型面似表面面凹凸不平的橄榄球形壳体。材料:凯夫拉布,厚度为1.5 mm。头盔外壳成形需要符合产品三维造型的要求,型面不可空缺和扁塌;既要确保外壳的壁厚和重量不能超标,又要确保不能产生气泡、聚胶和缺胶缺陷。

2.成形方法与凹、凸模介绍

解决如此复杂形体的成形和脱模,要进行凹、凸模的分割,用以消除各种障碍体对头盔外壳成形和脱模的影响作用。凹、凸模的材料为铝合金。

(1)头盔外壳成形方法 外壳是采用内、外刚性袋压成形法成形,即以凯夫拉布用胶液在成形模凹模中进行裱糊,达到1.5 mm厚度后,按顺序放入七块模块。再在凸模的型腔中放置胶袋,充入压缩空气,保压至头盔外壳固化。胶袋加压时,七块模块的移动会使得多余的胶液从凹模的钻套孔中排出。最后按顺序取出七块模块和卸下五块模板,便可获得成形的头盔外壳。

(2)成形模的凹模 成形模的凹模,如图1b所示。凹模由分型后的五块模板用导柱和导套进行定位和导向,并用螺栓与螺母连接组成一个整体。按顺序拆卸五块模板,头盔外壳外形便可敞开。

(3)成形模的凸模 成形模的凸模,如图1b所示。凸模分割成七块彼此可以自由移动的中空模块,其型面与凹模型面相差单边1.9mm,组成凸模的中间还必须能有放置充气胶袋的空间。用凯夫拉布成形橄榄球形加虎头帽状的头盔外壳,凯夫拉布得剪开而形成皱折,实际上头盔外壳局部的厚度是不一致的。因此,七块模块移动的距离也是不同。如果没这样的凸模,头盔外壳便不可能贴膜成形。取出头盔外壳内七块模块,便实现了脱模。为了使七块模块能够顺利地从凹模中放入与取出,它们分型面之间应制成3°的脱模斜度。同时,可防止胶液进入分型面的间隙之中。

3.成形模凹、凸模的加工工艺

如何制订成形模凹、凸模的加工工艺,便成为了成形模制造成败的关键。

(1)成形模凹的加工工艺方法 先按凹模分型之后的三维造型加工出每块模板的六大平面,再加工安装导柱或导套的孔和安装螺栓的槽。以导柱或导套的孔为基准,用五轴数铣加工成形头盔外壳的型腔。用导柱或导套进行定位和导向,用螺栓连接成整体,可方便装拆。若组装的凹模出现错位,可卸下导柱和导套,校正凹模错位。用螺栓连接五块模块进行组合补充加工导柱或导套的孔,即可解决错位的问题。

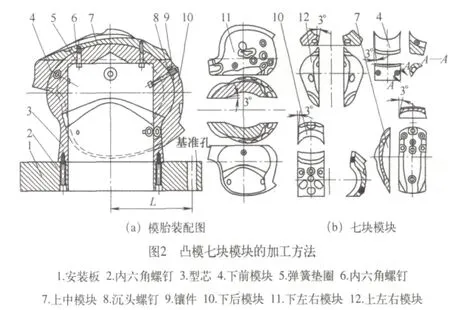

(2)成形模凸的加工工艺方法 成形模凸模的加工工艺方法,如图2所示。在加工凸模的模块之前,先要将模胎加工好。安装板1是模胎在数铣上安装部分,也是模胎和凸模的加工基准。故安装板1的两个大面需要平行,两个相邻的侧面要垂直,两个大面与两个相邻的侧面也要相互垂直,基准孔与模胎中心距要准确。与各个模块联接的螺栓过孔要先由钳工划好线,打好冲子眼,然后在坐标镗床上制出法向孔。

按凸模分型之后的三维造型加工出每块模板的六大平面,但在高度方向要加留20mm的夹位。加工过程是先在五轴数铣上加工内型面和分型面,然后用平行夹将七块模块固定在模胎上。再用冲子穿过模胎的螺栓过孔并在七块模块的内型面上打出冲子眼,由钳工作出内六角螺钉2的螺纹法向底孔,再制出螺纹孔,然后用内六角螺钉2将七块模块与模胎联接在一起。最后在五轴数铣上加工整个凸模的外型面,但外型面要比凹模的内型面单边小1.9mm。拆下七块模块就是外形比头盔外壳内型小0.4mm的中空凸模。当然模胎的螺纹过孔和七块模块内型面上螺纹底孔也可由五轴数铣加工。

4.结语

头盔外壳成形模结构是一种创新的成形方法,其制造也是一种新颖的工艺方法。内、外刚性袋压成形法和模胎二类工具的使用,为该类型产品的成形方法、成形模结构和制造工艺方法开辟了一条新的途径,为设计如此复杂的头盔外壳与模具开创了先河与示范,也为该类型产品的设计预留了很大的空间和自由度,极大地减少了对产品结构设计的限制,可以让产品设计人员松开束缚而放开手足进行产品造型设计。